Aushärtung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Aushärtung

Begriffsbestimmung

Der Begriff Aushärtung oder Aushärten wird bei metallischen Werkstoffen, Baustoffen wie Beton und auch bei Kunststoffen, speziell bei reaktiven Harzen, bei Lacken und auch bei Klebstoffen verwendet.

Aushärtung

Wärmebehandlung (Aushärtung) von Metallen

Bei metallischen Werkstoffen versteht man unter dem Prozess der Aushärtung eigentlich eine Wärmebehandlung, die insbesondere zur Erhöhung der Festigkeit und der Härte von Legierungen dient. Dabei wird durch die Erhöhung der Temperatur die Mobilität im Kristallgitter erhöht, wodurch die Abscheidung von metastabilen Phasen gefördert wird, die sich z. B. an Korngrenzen ablagern und somit die Versetzungsbewegungen im Gitterverbund behindern. Infolge dieser Wärmebehandlung, die in der Regel aus dem Lösungsglühen unterhalb des Eutektikums, dem Abschrecken und dem nachfolgenden Auslagern bzw. Ausscheiden besteht, kann z. B. eine deutliche Erhöhung der Streckgrenze und der Härte von Metalllegierungen (z. B. Duraluminium) erreicht werden.

Die Aushärtung von Baumeterialien

Der in der Bauindustrie verwendete Beton ist ein Baumaterial welches im Wesentlichen aus Zement, Wasser und Kies oder Sand besteht. Der Zement als Basis dieses Werkstoffs wird aus Kalk (CaCO3), Mergel (ein Gemisch aus Ton, Sand, Kalk oder Magnesiumcarbonat) und/oder Ton (Al2O3) (Aluminiumsilikat) gewonnen, wobei das Ergebnis des Brennprozesses wesentlich durch die Mahlfeinheit bestimmt wird.

Die Aushärtung, auch als Abbinden bezeichnet, des Zements entspricht einer langsamen chemisch-mineralogischen Reaktion des Zements mit dem zugegebenen Wasser, wobei diese Reaktion deutlich von der Temperatur abhängt. Der Zement stellt also ein hydraulisches Bindemittel dar, welches erst durch Zugabe von Wasser erhärtet (Hydratation). Der Beton ist somit ein Gemisch aus Zement und Wasser, sowie an der Reaktion nicht beteiligten Zuschlagstoffen wie Sand oder Kies.

Aushärtung von Kunststoffen

Bei duroplastischen Kunststoffen, speziell den Gießharzen oder Matrixwerkstoffen für Faserverbundkunststoffe (FVK), polymerbasierten Lacken und Klebstoffen oder auch den Elastomeren versteht man unter der Aushärtung eine chemische irreversible Vernetzungsreaktion, bei der die in der Regel flüssigen Ausgangsstoffe in einen festen Endzustand übergehen. Infolge der Vernetzung werden die Makromoleküle zu einem dreidimensionalen Netzwerk verknüpft, wobei mit sich erhöhenden Vernetzungsgrad (Anteil der Vernetzungspunkte bezogen auf das Volumen des Polymers) eine Steigerung der mechanischen und thermischen Eigenschaften, wie z. B. der Festigkeit, dem Elastizitätsmodul, der Härte und der Zähigkeit eintritt. Gleichzeitig verringern sich in der Regel die Löslichkeit und die Duktilität der Werkstoffe.

Aushärtung von Elastomeren

Bei Elastomeren wird dieser Prozess der Vernetzung als Vulkanisation von Kautschuk bezeichnet, wobei hier z. B. schwefelhaltige Verbindungen als Vernetzungsmittel oder Netzwerkbildner eingesetzt werden. Grundsätzlich existieren zwei Typen von Vernetzungsmitteln (cross-link agencies), die entweder identische reaktive Gruppen (homobifunktionelle Vernetzer) oder differierende Gruppen (heterobifunktionelle Vernetzer) aufweisen.

Vernetzungszustand von Kunststoffprodukten

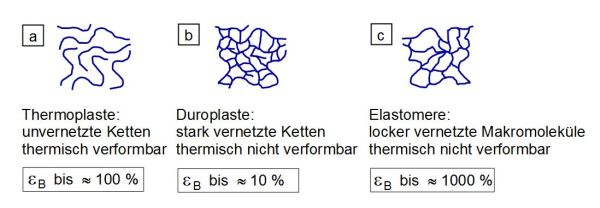

Die sich einstellende Netzwerkdichte bzw. die Anzahl von Netzknotenpunkten bestimmt die mechanischen (E-Modul, Festigkeit und Duktilität), thermischen (Flammfestigkeit, Glastemperatur), thermo-mechanischen (Wärmeformbeständigkeit) und teilweise auch die elektrischen Eigenschaften (Kriechstromfestigkeit, Isolationswiderstand) dieser vernetzten Kunststoffprodukte wesentlich (Bild 1).

| Bild 1: | Vernetzungszustand und Bruchdehnung im Zugversuch von a) Thermoplasten, b) Duroplasten und c) Elastomeren |

Nachweismethoden für den Aushärtungsgrad

Bei den Kunststoffen sind insbesondere die für den Leichtbau in der Raum- und Luftfahrtindustrie, der Automobilindustrie sowie der Energietechnik (Windkraftanlagen) verwendeten faserverstärkten Kunststoffe (FVK) von Interesse. Neben dem realisierten Faservolumen- oder -masseanteil, der Vorzugsorientierung und dem Laminataufbau sind die Beurteilung von Lunkern und möglichen anderen Fehlstellen, wie Poren oder Delaminationen, als auch speziell der Aushärtungsgrad der jeweiligen Matrix von besonderer Bedeutung. Der Aushärtungsgrad von Reaktionsharzen kann mit verschiedenen Prüfmethoden nachgewiesen werden, wobei in vielen Fällen die Kettenmobilität und das Vorhandensein freier Monomerverbindungen mit physikalischen Messprinzipien beurteilt wird. Geeignete Untersuchungsmethoden sind thermische Analyseverfahren, wie Differential Scanning Calorimetry (DSC), Dynamisch-Mechanische Analyse (DMA), Dynamisch-Mechanische Thermische-Analyse (DMTA) oder Thermomechanische Analyse (TMA), die Gaschromatografie (GC) und die Dielektrometrie als auch mechanische Prüfverfahren, wie z. B. der Zugversuch, die Zähigkeitsprüfung oder die Barcol-Härte [1].

Als Matrixwerkstoffe werden bei den FVK bevorzugt Epoxidharze (Kurzzeichen: EP) und ungesättigtes Polyesterharz (Kurzzeichen: UP) eingesetzt, weshalb nachfolgend auch nur auf diese Materialien eingegangen wird. Neben diesen beiden Reaktionsharzen werden auch Vinylesterharze (Kurzzeichen: VE), Methacrylatharze (Kurzzeichen: MMA), Phenol-Formaldehydharze (Kurzzeichen: PF), Polyurethanharze (Kurzzeichen: PU) und Aminoharze, hier speziell Melaminharz (Kurzzeichen: MF und MP) und Harnstoffharz (Kurzzeichen: UF) verwendet.

Auswirkungen des Härtungsprozesses auf die Eigenschaften

Epoxidharze sind härtbare Reaktionsharze die durch die Reaktion des Harzes und eines zugegebenen Härters, eventuell ergänzt durch Zuschlagstoffe wie reaktive Verdünner (z. B. Monoglycidether, Polyglycidether ), entstehen. Infolge dieser in der Regel exothermen Polyadditions-Reaktion entsteht dann ein duroplastischer Kunststoff, der sich durch eine hohe Festigkeit und chemische Beständigkeit, aber geringe Duktilität und Zähigkeit, auszeichnet. Diese Eigenschaften können noch wesentlich verbessert werden indem dem Harz anorganische Füllstoffe zugefügt werden oder Laminate oder Prepregs durch Einlage von Glas- oder Kohlenstofffasern erzeugt werden. Im Gegensatz zum UP-Harz müssen bei Epoxidharzen die stöchiometrischen Verhältnisse zwischen dem Harz und dem Härter genau beachtet werden, da bei Missachtung entweder nicht völlig vernetzte Kunststoffe entstehen oder überflüssige monomere Harz- oder Härterbestandteile zu klebrigen Oberflächen oder verminderter Festigkeit des Bauteils führen. Der Härtungsprozess (Vernetzung) kann je nach Harztyp (kalt- oder heiß härtend) wenige Minuten bis mehrere Stunden dauern, wobei der Aushärtungsprozess insbesondere bei dicken Bauteilen bzw. großen Wanddicken oder hohen Füllstoffgehalten bis zu mehreren Monaten dauern kann. Für Bauteile mit größeren Wanddicken sollten daher nur niedrigreaktive Harz/Härtersysteme genutzt werden. Die Verarbeitungsdauer von derartigen Reaktionsharzen wird als Topfzeit bezeichnet und hängt maßgeblich von der Verarbeitungstemperatur, dem Harztyp und der Menge des Ansatzes ab. Mit Erreichen der Topfzeit nimmt die Viskosität des Harzes in einer nichtlinearen zeitlichen Funktion zu, bis infolge des steigenden Vernetzungsgrads keine Verarbeitungsmöglichkeit mehr gegeben ist. Durch die Zugabe von Füll- oder Verstärkungsstoffen oder Thixotropiemitteln, wie Glaspuder oder Mikrohohlglaskugeln wird die Topfzeit des Harz-/Härtergemisches wesentlich beeinflusst. Zur Verkürzung der Topfzeit können bei kleineren Ansätzen Beschleuniger zugegeben werden, welche die Reaktionszeit erheblich verkürzen. Epoxidharze können zur vollständigen Vernetzung und zum Erreichen einer höheren Wärmeformbeständigkeit nach der Aushärtung einer Warmhärtung (Tempern) unterzogen werden, wodurch die Glastemperatur TG bis zu 30 °C ansteigen kann. Der Aushärtungsprozess wird jedoch auch wesentlich vom Typ des Epoxidharzes (Bisphenolbasierte, Novolak- und Spezial-Harze), und dessen Chemismus beeinflusst.

Ungesättigte Polyesterharze (UP-Harze) werden als preisgünstige Alternative zu EP-Harz auch als Matrixwerkstoff für FVK durch Veresterung (Polykondensation) von ungesättigten und gesättigten Dicarbonsäuren mit Alkohol hergestellt, zumal die Verarbeitung im Vergleich zu anderen Harzen wesentlich einfacher ist. Normalerweise bildet das Polyesterharz bei der Aushärtung lange unverzweigte (lineare) Molekülketten, kann aber unter Verwendung von Styrol auch Querverzweigungen ausbilden. Das UP-Harz wird in der Regel aus einem nicht stöchiometrischen Gemisch von Harz, Härter (MEKP-Härter) und Beschleuniger (Kobalt als Katalysator) hergestellt, wobei die Topf- oder Verarbeitungszeit über die Härter- oder Beschleunigermenge flexibel eingestellt werden kann. Hohe Bedeutung für die Topfzeit hat die Verarbeitungstemperatur, die nicht niedriger als 15 °C sein sollte, da ansonsten die Aushärtung nicht vollständig von statten geht und niedermolekulare Bestandteile die mechanischen Eigenschaften der Gießharze oder FVK deutlich mindert. Das Aushärten des Harzes erfolgt z. B. selbstständig in einer exothermen Reaktion (kalthärtendes Harz) oder durch die Zufuhr von Wärme (heißhärtendes Harz) aber manchmal auch durch UV-Strahlung (Stereolithografie) oder Feuchtigkeit. Infolge dieser Reaktion treten entweder ein Volumenschwund durch allseitige Kontraktion auf, die auch als Schwindung bezeichnet wird, oder innere Spannungen (Eigenspannungen) werden bei behinderter Kontraktion erzeugt, wobei zu hohe Spannungswerte zu Lunkern oder Rissen führen können. Zu kurze Reaktionszeiten resultieren in der Regel in Verfärbungen (gelb bis rot) des Formteils und können in Extremfällen bei großen Volumina zum Brand führen. In der Literatur wird dieser Effekt oft fälschlicherweise als Schrumpf oder Schrumpfung bezeichnet, die im Gegensatz zur Schwindung eine volumenkonstante Gestaltsänderung markiert. Über längere Einsatzzeiträume kann noch eine geringfügige Nachschwindung auftreten, die durch die Ausdiffusion von Lösungsmitteln oder überschüssigen Härteranteilen verursacht wird.

Grundsätzlich gilt, dass sich faserverstärkte Kunststoffe mit duroplastischer Matrix unabhängig vom verwendeten Harztyp nach dem Aushärten bzw. dem Vernetzen der Matrix nicht mehr umformen lassen [2].

Literaturhinweise

| [1] | Höninger, H.: Bauteilprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 634–656 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Stoye, D., Freitag, W. (Hrsg.): Lackharze – Chemie, Eigenschaften und Anwendungen. Carl Hanser Verlag, München (1996) (ISBN 3-446-17475-3) |