Formmasseprüfung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Formmasseprüfung

Methoden der Formmasseprüfung

Die Formmasseeigenschaften beruhen im Wesentlichen auf dem chemischen Aufbau und den zuordenbaren Herstellungsprozessen und sind deshalb von der Geometrie und der Vorgeschichte des Werkstoffes weitestgehend unabhängig. Dies trifft allerdings nur dann zu, wenn sich der Herstellung keine Extrusion mit nachfolgender Granulierung unter Einbeziehung von Verarbeitungshilfsmitteln oder Einarbeitung von Verstärkungs- oder Füllstoffen anschließt.

Die Formmasseprüfung entspricht demzufolge einer analytischen Aufgabe, die sowohl Informationen zum chemischen und physikalischen Aufbau des Kunststoffes als auch zu rheologischen sowie verarbeitungstechnischen Kennwerten liefert. Die verwendeten physikalischen Prüfmethoden werden nicht nur zur analytischen Charakterisierung im Sinne der Kunststoffanalytik eingesetzt, sondern sie auch die entscheidende Basis für die Aufstellung von Korrelationen zwischen der Struktur von makromolekularen Werkstoffen, ihren Herstellungs- und Verarbeitungsbedingungen sowie den technologischen Eigenschaften. Typische Identifizierungsmethoden der Eingangsprüfung in der industriellen Praxis, die kennzeichnende Angaben zum Aufbau bzw. zur Differenzierung der Kunststoffe geben, sind die Dichtemessung, die Ermittlung der Schmelz- und Erweichungstemperatur, die Veraschung sowie Brennproben und/oder der Pyrolysetest, die bei Bedarf durch spektroskopische Prüfmethoden wie z. B. die Infrarotspektroskopie (FTIR) oder die Thermogravimetrie (TGA), die Dynamische Differenz Kalorimetrie (DSC) sowie Thermomechanische Analyse (TMA) die ergänzt werden können, da hier nur kleine Probenmengen erforderlich sind.

Die Bewertung der Verarbeitbarkeit der Kunststoffe kann je nach Aufgabenstellung und Typ des Werkstoffes mit einfachen technologischen oder aufwändigeren rheologischen Prüfverfahren erfolgen. Unter industriellen Gesichtspunkten sind hier insbesondere die Korngrößenanalyse, die Messung der Viskosität oder des Schmelzindexes (MVR, MFR) von Bedeutung. Auf Grund der bekannten Korrelationen der Molekulargewichts, der Molekulargewichtsverteilung und der Struktur der Makromoleküle mit anwendungstechnischen Eigenschaften wie Festigkeit, Duktilität, Zähigkeit und Dichte, lassen sich aus dem ermittelten Niveau der Kennwerte auch bedingt Schlussfolgerungen zum Einfluss des Be- und Verarbeitungsprozesses bezüglich chemischer Degradationseffekte ableiten [1].

Methodik der Probenentnahme

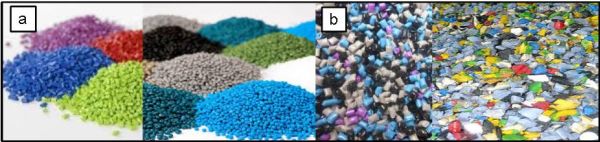

Für die Charakterisierung der Formmasseeigenschaften besitzt die Probenentnahme eine maßgebliche Bedeutung, da das entnommene statistische Los der Probe, in der Regel kleine Materialmengen (Bild 1), die Grundgesamtheit der Eigenschaften repräsentieren soll. Die Genauigkeit der Charakterisierung der Eigenschaften hängt neben der verwendeten Messtechnik maßgeblich von der Art und Weise der Probenentnahme ab.

| Bild 1: | Typenreines farbiges Kunststoffgranulat (a) und gemahlenes oder geschrettertes Kunststoffregranulat (b) |

Steht kein geeigneter Probenteiler zur Verfügung, ist die zu charakterisierende Gesamtmenge gut zu durchmischen und anschließend sind an drei Stellen hinreichend weit weg von der Oberfläche Proben zu entnehmen. Die Probennahme an den unterschiedlichen Positionen soll dabei transport- und lagerungsbedingte Veränderungen in der Korngrößenverteilung, in der Feuchte und Entmischungseffekte kompensieren. Falls eine Durchmischung nicht möglich ist, wie z. B. bei der Silolagerung, sollten die statistischen Proben gleichmäßig aus mehreren Tiefenlagen entnommen werden. Die Feuchtemessung kann dabei auch online z. B. mittels Feuchtefühler erfolgen. Eine übliche Technik der Probennahme bei Granulaten und Pulvern ist das sogenannte Vierteilen [2, 3]. In dem zu erstellenden Prüfbericht sind aus Gründen der Zuordenbarkeit und Rückverfolgbarkeit alle den Kunststoff kennzeichnenden Angaben (Typ des Werkstoffes, Lieferdatum, Sacknummer, Abfülldatum, Art und Zustand der Verpackung u. a.) zu dokumentieren. In Analogie zur Verarbeitung des Werkstoffes muss vor der Prüfung eine werkstoffgerechte Vorbehandlung erfolgen, um z. B. lagerungsbedingtes Kondenswasser oder Fremdpartikel zu beseitigen und einen definierten Referenzzustand zu erhalten.

Herstellungsverfahren für Prüfkörper

Zur prüftechnischen Charakterisierung der Eigenschaften von Kunststoffformmassen mittels mechanischer, thermischer oder elektrischer Kenngrößen sind entsprechend der zugehörigen Normen genau spezifizierte Prüfkörper erforderlich, die hinsichtlich der Dimensionen und des Prüfkörperzustandes festgelegte Anforderungen erfüllen müssen. Diese Prüfkörper können separat oder gemeinsam mit einem Bau- oder Formteil hergestellt oder aus einem solchen z. B. für die Untersuchung des Eigenschaftsprofils im Formteil oder für eine Schadensfallanalyse entnommen werden. Die für die Prüfkörperherstellung üblicherweise verwendeten direkten und indirekten Verfahren der Ur- und Umformtechnik sind nachfolgend aufgeführt, wobei Prüfkörper aus gepressten oder gespritzten Platten aufgrund der geringen Eigenspannungen und der fehlenden oder dominierenden Orientierung zu bevorzugen sind:

Direkte Formgebungsverfahren

- Spritzgießen

- Spritzprägen

- Formpressen

- Gießen

Indirekte Formgebungsverfahren

- Extrudieren

- Kalandrieren

- Stanzen

- Spanen

Weitere Verfahren, die jedoch nicht in jedem Fall eindeutig zugeordnet werden können, sind z. B. die Pultrusion, das Laminieren, das Folienblasen oder auch die thermische Nachbehandlung (Tempern).

Einfluss des inneren Ordnungszustandes

Unabhängig von der Art des Formgebungsprozesses treten während der Herstellung werkstoffabhängige energieelastische, entropieelastische und viskose Deformationen auf. Diese Deformationen werden durch Scherung z. B. während des Einspritz- und Fließvorganges, Dehnung und Verstreckung von Makromolekülen sowie Abkühl- und Erstarrungsvorgänge im Werkzeug hervorgerufen und beeinflussen dominant den späteren inneren Zustand des Bauteils oder Prüfkörpers. Die energieelastische Verformung beruht auf reversiblen Änderungen der Schwingungs- und Rotationszustände von Atomen und Teilen des Makromoleküls und ist demzufolge zeitunabhängig. Die Deformationen entropieelastischer Art entsprechen Änderungen der Entropie, also des inneren Ordnungszustandes, wobei hier translatorische Bewegungen von Kettensegmenten bei erhöhter Temperatur auftreten. Diese Prozesse sind reversibel, aber zeit- und temperaturabhängig. Die irreversiblen viskosen Verformungen beruhen auf dem Abgleiten von Makromolekülen infolge von Scherung und/oder Dehnung während des Herstellungsprozesses.

Als zusätzliche Deformation tritt bei dem Übergang vom schmelzflüssigen zum festen Zustand noch eine werkstoffabhängige Volumenkontraktion auf, die auch als Verarbeitungsschwindung bezeichnet wird und durch ein entsprechendes Übermaß bei der Werkzeuggestaltung berücksichtigt werden muss. Die Schwindung beeinflusst die Maßhaltigkeit und Toleranz und ist bei gefüllten oder verstärkten Werkstoffen grundsätzlich geringer als bei dem Matrixwerkstoff.

Diese unterschiedlichen Vorgänge bedingen im Ergebnis der Formgebung, abhängig von der Kompliziertheit des Formteils, im Allgemeinen eine ungleichmäßige Verteilung von inneren Spannungen (Eigenspannungen), Matrix- und Füllstofforientierungen sowie morphologischen Kenngrößen des Kunststoffs. Damit wird deutlich, dass an Prüfkörpern ermittelte Kennwerte in der Regel nicht die Formmasseeigenschaften repräsentieren, sondern die Eigenschaften des Prüfkörpers charakterisieren, der sich in einem bestimmten herstellungsbedingten Zustand befindet. Eine werkstoffgerechte Kennwertermittlung erfordert daher grundlegende Angaben zum Zustand des Prüfkörpers und den gewählten Prüfbedingungen.

Literaturhinweise

| [1] | Bierögel, C.: Prüfkörperherstellung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 19–22 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Brown, R. (Ed.): Handbook of Polymer Testing: Physical Methods. Marcel Dekker, New York Basel 1999 (ISBN 0-8247-0171-2; siehe AMK-Büchersammlung unter C 5) |

| [3] | Brown, R.: Handbook of Polymer Testing – Short-Term Mechanical Tests. Rapra Technology Limited, Shawbury 2002 |