Schlagbeanspruchung Fallbolzensystem

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schlagbeanspruchung, Kunststoffe, Fallbolzensystem

Höhere Deformationsgeschwindigkeiten

Moderne Hochleistungskunststoffe für Leichtbauanwendungen des Maschinenbaus, der Fahrzeug- oder Flugzeugindustrie sowie von Behältern oder Rohrleitungen der Chemieindustrie erfordern speziell in Crashsituationen (siehe auch: Hochgeschwindigkeitszugversuch) genaue Kenntnisse des Verhaltens dieser Werkstoffe bei Schlagbeanspruchungen mit hohen Beanspruchungsgeschwindigkeiten. Derartige stoßartige Belastungen überlagern sich mit den vorhandenen statisch/dynamischen Beanspruchungen und können damit kritische Zustände hervorrufen, die zum katastrophalen Versagen von Bauteilen führen können. Ursache sind die lokal stark erhöhten Deformationsgeschwindigkeiten speziell in Anwesenheit von Spannungsspitzen an scharfen Kerben oder Kanten, mehrachsigen Spannungszuständen und/oder erniedrigten Einsatztemperaturen [1].

Bei Kunststoffen erfordern die molekularen Relaxations- und Retardationsmechanismen eine hinreichende Reaktionszeit, welche bei hohen Schlaggeschwindigkeiten und/oder sehr niedrigen Temperaturen nicht mehr garantiert werden kann. Infolge dessen wird das Schädigungs-, Festigkeits-, Deformations- und Bruchverhalten dieser Hochleistungskunststoffe signifikant durch die Geschwindigkeit dε/dt bzw. Frequenz f oder die Einwirkungszeit tB der Schlagbeanspruchung beeinflusst, wie es unterschiedliche Impactbelastungen in Tabelle 1 verdeutlichen.

| Impact-Vorgang | maximale Geschwindigkeit | typische Belastungsdauer | maximale Dehnrate |

|---|---|---|---|

| Bauwesen: Presslufthammerschlag | 5 m/s | 5 · 10-3 s | 1 s-1 |

| Automobilbau: Crash | 20 m/s | 5 · 10-2 s | 500 s-1 |

| Ballistik: Geschosseindringung | 2.000 m/s | 1 · 10-4 s | 1.000.000 s-1 |

| Fertigungstechnik: Zerspanung | - | - | 1.000.000 s-1 |

| Astronomie: Meteoriteneinschlag | 10.000 m/s | 1 · 10-6 s | 10.000.000 s-1 |

Die Tabelle 1 zeigt, dass mit konventionellen oder auch instrumentierten Schlag- oder Kerbschlagzug- oder -biegeversuchen das Verhalten der Werkstoffe bei derartig hohen Beanspruchungsgeschwindigkeiten nicht untersucht bzw. simuliert werden kann, da die maximal erreichbare Prüfgeschwindigkeit von 3,9 m/s selbst bei lokal überhöhter Deformationsgeschwindigkeit nicht ausreicht. Zudem liegt in diesen Versuchen, die industriell zur Zähigkeitscharakterisierung von Kunststoffen genutzt werden, als auch bei Hochgeschwindigkeitszugversuchen ein dominant einachsiger Belastungs- und Spannungszustand vor, der die reale Situation von Bauteilen im Einsatz nicht widerspiegeln kann.

Hochgeschwindigkeitsprüfgeräte

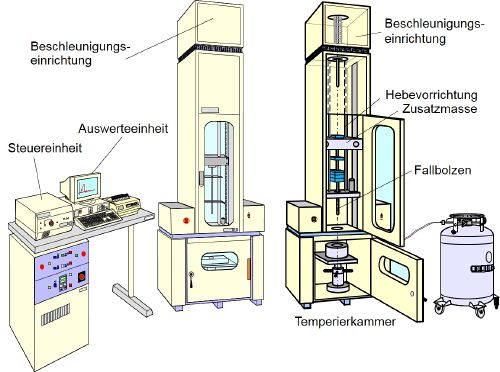

Zur Untersuchung des Impactverhaltens von Bauteilen unter hohen Prüfgeschwindigkeiten und multiaxialer Beanspruchung werden deshalb zumeist Fallbolzenprüfsysteme eingesetzt, die optional mit Temperierkammern ausgerüstet sind. Bei Ausstattung mit einem zusätzlichen Beschleunigungssystem werden Prüfgeschwindigkeiten statt 4,4 m/s von bis zu 20 m/s erreicht (Bild 1).

| Bild 1: | Schematischer Aufbau des Fallbolzenprüfsystems FRACTOVIS der Fa. Instron/Ceast |

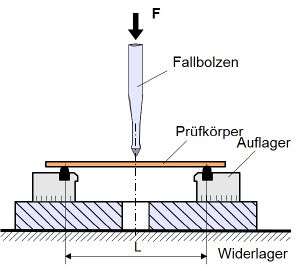

In diesen Hochgeschwindigkeitsprüfanlagen wird ein Fallbolzen mit unterschiedlichen Durchmessern (10, 12,5 oder 20 mm) auf die vorgesehene Höhe angehoben und anschließend wird der freie Fall ausgelöst. Die erforderliche Schlagenergie wird von der Fallhöhe und den angebrachten Zusatzmassen bestimmt. Bei Nutzung des Beschleunigungssystems der Prüfanlage wird das Gestänge über Federn vorgespannt, deren Energie eine zusätzliche Beschleunigung ausübt. Kurz vor dem Impact des Prüfkörpers wird durch eine optische Messstrecke die Auftreffgeschwindigkeit des Fallbolzens ermittelt. Das Kraft-Zeit-Diagramm wird mit Hilfe von Dehnmessstreifen oder einer piezoelektrischen Kraftmesszelle aufgezeichnet, die in der Regel nahe an der Fallbolzenspitze installiert ist. Falls das Messsystem optional mit einer Dreipunktbiegeanordnung (Bild 2) ausgestattet ist (siehe: Biegebeanspruchung), können konventionelle oder instrumentierte Schlag- oder Kerbschlagbiegeversuche nach CHARPY bis zu Prüfgeschwindigkeiten von 20 m/s realisiert werden.

| Bild 2: | Optionale CHARPY-Prüfeinrichtung für Fallbolzenprüfsysteme |

Aus der registrierten Kraft-Zeit-Kurve wird unter Kenntnis der Auftreffgeschwindigkeit v0 das Kraft-Durchbiegungs-Diagramm ermittelt und nachfolgend in Übereinstimmung mit DIN EN ISO 179-1 [2] die Kennwerte berechnet. Probleme können bei der Auswertung von instrumentierten Kerbschlagbiegeversuchen (IKBV) auftreten, da sich mit zunehmenden Prüfgeschwindigkeiten infolge des Aufschlagimpulses die experimentellen Bedingungen ändern und starke Schwingungen sich dem Nutzsignal überlagern können. Eine sinnvolle bruchmechanische Zähigkeitsbewertung oder Auswertung nach DIN EN ISO 179-2 [3] ist dann unter Umständen nicht mehr möglich (siehe: bruchmechanische Prüfung).

Literaturhinweise

| [1] | Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158−168, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN EN ISO 179-1 (2022-05): Kunststoffe − Bestimmung der Charpy-Schlageigenschaften. Teil 1: Nicht instrumentierte Schlagzähigkeitsprüfung (Entwurf) |

| [3] | DIN EN ISO 179-2 (2020-09): Kunststoffe − Bestimmung der Charpy-Schlageigenschaften. Teil 2: Instrumentierte Schlagzähigkeitsprüfung |