Abrieb Elastomere

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Abrieb Elastomere

Allgemeines

Unter Abrieb versteht man den Materialverlust an der Oberfläche von Prüfkörpern oder Bauteilen durch eine abrasive mechanische Beanspruchung, die auftritt, wenn Oberflächen aufeinander einwirken. Das Verschleißverhalten von Elastomeren wird neben der molekularen Struktur des Elastomers sowohl von der Mischungszusammensetzung als auch von der Beanspruchungsart beeinflusst. Die chemische Beschaffenheit des Elastomers bestimmt auch die Glasübergangstemperatur Tg sowie die Hystereseeigenschaften, also die viskoelastischen Eigenschaften. So neigen Elastomere bzw. Kautschukmischungen mit niedriger Tg, verbunden mit geringer Hysterese zu einem geringeren Verschleiß. Füllstoffe, Additive sowie die Art der Vernetzung beeinflussen ebenfalls das Abriebverhalten. So bewirken z. B. aktive Füllstoffe, wie Ruß und Silica, eine Reduzierung des Abriebs. Ebenfalls spielen die Belastungsart des Elastomer-Bauteils, die Temperatur und die Beschaffenheit der Kontaktoberfläche eine wesentliche Rolle bei der Bewertung der Verschleißeigenschaften. Wird das Bauteil durch den Aufprall scharfkantiger Partikel, wie dies beim Fördern von Granulaten, Strahlgut oder bei Schüttgut (siehe auch: Schüttgutdichte) erfolgt, beansprucht, dann unterscheidet sich das Verschleißverhalten wesentlich von dem des bei dynamischer Beanspruchung resultierendem, wie z. B. einem Reifen.

Grenzfälle des Verschleißes

Da Verschleiß aufgrund eines Reibkontaktes zwischen zwei Reibpartnern entsteht, hängt das Verschleißverhalten von Elastomeren nicht nur von den Werkstoffeigenschaften ab, sondern auch von den auftretenden Wechselwirkungen und den Größen des Beanspruchungskollektivs. Reibung und Verschleiß sind deshalb Systemeigenschaften und keine reinen Werkstoffeigenschaften. Für den Verschleiß von Elastomeren werden vier Grenzfälle definiert:

- Abrasiver Verschleiß (Verschleiß durch strömende scharfe Partikel, z. B. auf einem Fördergurt oder einem Reifen auf rauer Straße bzw. „Vollbremsung“)

- Adhäsiver Verschleiß (Verschleiß durch reibende oder gleitende schiebende Partikel, z. B. ein Reifen auf einer ebenen Straße)

- Deformativer Verschleiß (Verschleiß durch Ermüdung, infolge Schub-, Druck-, Zug- oder Biegebeanspruchung

- Tribochemischer Verschleiß (Degradation durch Reibungswärme)

In der Praxis sind meist mehrere Mechanismen gleichzeitig am Verschleißprozess beteiligt, jedoch mit unterschiedlichen Anteilen. Sowohl die Vorgänge, die bei einer abrasiven Beanspruchung in einem Werkstoff auftreten als auch die quantitative Charakterisierung der Abriebeigenschaften sind als sehr komplex anzusehen. So wird Abrasion als deformationsmechanischer Prozess grundsätzlich mit Risswiderstand, Risswachstum und Ermüdung in Verbindung gebracht. Elastomere zeigen primär die Mechanismen Abrasion und Ermüdungsverschleiß.

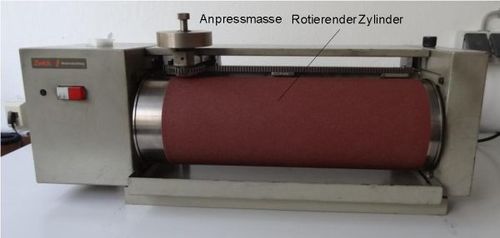

Methode des DIN-Abriebs

Die Charakterisierung der Abriebeigenschaften von Elastomeren kann mit Hilfe einer Vielzahl unterschiedlichster Prüfverfahren erfolgen. Die einfachste Methode zur Bestimmung des abrasiven Verschleißes stellt der sogenannte DIN-Abrieb nach DIN 53516 (zurückgezogen) oder DIN ISO 4649 dar. Nach DIN ISO 4649 wird das Verfahren zur Bestimmung des Abriebs in zwei Verfahren unterschieden. Verfahren A arbeitet mit nichtrotierenden Prüfkörpern und bei Verfahren B erfolgt die Bestimmung des Abriebs an rotierenden Prüfkörpern. Nach DIN 53516 (zurückgezogen) wird ausschließlich mit feststehenden Prüfkörpern gearbeitet. Die Durchführung, die Prüfkörpergeometrie sowie die Bestimmung des Abriebs erfolgt nach beiden Standards gleich. Der Prüfkörper aus dem zu prüfenden Elastomer wird dabei unter einer konstanten Anpresskraft und mit konstanter Geschwindigkeit (40 min-1) über einen festgelegten Reibweg (40 m) über einen auf einem rotierenden Zylinder befindlichen Prüfschmirgelbogen geführt (Bild 1).

Charakterisierung des Abriebs mit Kenngrößen

Die Bestimmung des Abriebs (siehe Gl. 1) erfolgt dann durch Ermittlung des Masseverlusts des Prüfkörpers unter Beachtung der Angriffsschärfe und Sollangriffsschärfe des Prüfschmirgelbogens und mit Hilfe der Dichte.

| Bild 1: | Abriebprüfgerät des Typs ZWICK 6103 für Prüfungen entsprechend DIN ISO 4649 oder ASTM D 5963 |

| (1) |

Hierin bedeuten:

| A | Abrieb in mm3 |

| m | Masseverlust in mg |

| ρ | Dichte in g cm-3 |

| S0 | Sollangriffsstärke (200 mg) |

| S | Angriffsschärfe in mg |

Nach DIN ISO 4649 wird der relative Volumenverlust (siehe Gl. 2) und der Abriebwiderstand (siehe Gl. 3) folgendermaßen bestimmt:

| (2) |

mit:

| Δmt | Masseverlust des geprüften Elastomers in mg |

| Δmconst | definierter Masseverlust des Referenz-Elastomers in mg |

| ρt | Dichte des geprüften Elastomers in mg/mm3 |

| Δmr | Masseverlust des Referenz-Elastomers in mg |

und:

| (3) |

mit:

| Δmt | Masseverlust des geprüften Elastomers in mg |

| Δmr | Masseverlust des Referenz-Elastomers in mg |

| ρt | Dichte des geprüften Elastomers in mg/mm3 |

| ρr | Dichte des Referenz-Elastomers in mg/mm3 |

Die Methoden zur Bestimmung des Abriebs können folgendermaßen unterteilt werden:

- Einfache Eindringverfahren mit harten Körpern (z. B. Pico-Abrieb nach ASTM D 2228)

- Simulationsverfahren der praktischen Anwendung mit möglichst großer Annährung an die realen Bedingungen (z. B. DIN-Abrieb, LAT 100 (nach Grosch), Akron Abrader)

- Prüfapparaturen, die die Variation von Beladung, Geschwindigkeit und Temperatur widerspiegeln (z. B. LAT 100 (nach Grosch), Akron Abrader, Flachbahn-Reifenprüfstand (Fa. iABG), Trommelprüfstand)

- Prüfung unter realen Bedingungen (z. B. Reifentest)

Um die Verschleißeigenschaften von Laufflächenmischungen zu bewerten, wird in der Reifenindustrie bevorzugt der DIN-Abriebtest verwendet, da die Probenpräparation und die Versuchsdurchführung einfach sind und der Zeitaufwand im Vergleich zu Methoden unter realeren Bedingungen niedrig ist.

Literaturhinweise

- Röthemeyer, F., Sommer, F.: Kautschuktechnologie. Carl Hanser Verlag, München, Wien (2001) S. 518–520

- Scholz, K.-G.: Tribologie der Elastomere. Dr. Gupta Verlag, Bocholt (2006)

- Friedrich, K.: Reibung und Verschleiß. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 214‒237 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18)

- Cäsar, T., Grellmann, W., Heinrich, G.: Rißinitiierung, Verschleiß und molekulare Struktur von gefüllten Vulkanisaten. In: Grellmann, W., Seidler, S. (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag, Berlin Heidelberg (1998), S. 419‒431 (ISBN 3-540-63671-4; e-Book (2014): ISBN 978-3-642-58766-5; siehe AMK-Büchersammlung unter A 6)

- DIN 53516 (1987-06): Prüfung von Kautschuk und Elastomeren – Bestimmung des Abriebs (zurückgezogen; ersetzt durch DIN ISO 4649)

- DIN ISO 4649 (2014-03): Elastomere oder thermoplastische Elastomere – Bestimmung des Abriebwiederstandes mit einem Gerät mit rotierender Zylindertrommel (ISO 4649:2010)

- ASTM D 2228 (2004; reapproved 2015): Standard Test Method for Rubber Property – Relative Abrasion Resistance by Pico Abrader Method

- ASTM D 5963 (2004; reapproved 2015): Standard Test Method for Rubber Property – Abrasion Resistance (Rotary Drum Abrader)

- Reincke, K., Grellmann, W., Ilisch, S., Thiele, S., Ferner, U.: Structure–property Correlations of SSBR/BR Blends. In: Grellmann, W., Langer, B.: Deformation and Fracture Behaviour of Polymer Materials. Springer Series in Materials Science 247, Springer Verlag, Berlin Heidelberg (2017) 398–408 (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19)