D-Bild-Technik

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

D-Bild-Technik

Allgemeines

Das D-Bild ist ein Ultraschallprüf- und Auswerteverfahren zur 2-dimensionalen Abbildung der akustischen Eigenschaften von untersuchten Prüfkörperoberflächen. Das D-Bild, welches zumeist gemeinsam mit dem C-Bild generiert wird, ist aus A-Bildern zusammengesetzt, die mit Hilfe eines Rasters an äquidistanten Messpunkten registriert wurden. Dabei wird – im Unterschied zum C-Bild – der Schalllaufzeit der ersten registrierten Amplitude des Empfangssignals ein Farb- oder Grauwert zugeordnet. Die Registrierung der Amplituden ist davon abhängig, ob sie eine vom Prüfer definierte Triggerschwelle überschreiten. Damit erhält jedes A-Bild in Abhängigkeit vom Beginn des Messintervalls und der Triggerschwelle einen Bildpunkt als Farb- oder Grauwert. Im D-Bild werden diese Bildpunkte zusammengesetzt und die Farbwerte relativ zu der Skalierung der verwendeten Farbpalette abgestuft und dargestellt [1, 2].

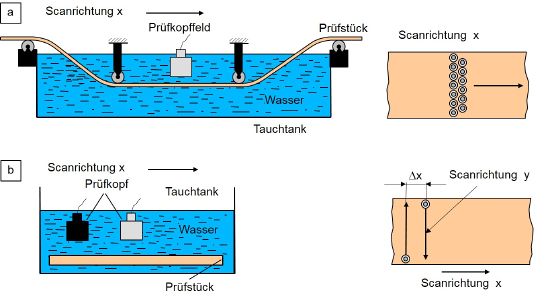

Die für das D-Bild erforderlichen Prüfungen können mittels Luft-Ultraschall, der Squirter-Technik oder auch im Tauchbad durchgeführt werden. Falls ein bewegliches Prüfobjekt vorhanden ist, z. B. eine durchlaufende Platte, dann kann mit einem fixierten Prüfkopffeld gearbeitet werden, anderenfalls führt der Prüfkopf (siehe: Ultraschall-Prüfkopf) eine mäanderförmige scannende Bewegung am ruhenden Prüfobjekt aus (Bild 1) [3].

| Bild 1: | Schematisches Bild des passiven (a) und aktiven (b) Scanvorganges an einer Platte zur Erzeugung des D-Bilds |

Konstruktion eines D-Bildes

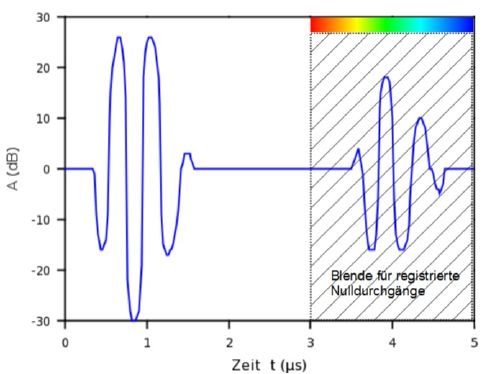

Mittels eines Manipulators (Scanner mit definierter Schrittweite) wird das zu untersuchende Prüfstück gemäß der vorher angegebenen Rasterdefinition abgefahren. An den Rasterpunkten werden die HF-Bilder oder A-Bilder aufgenommen. Damit aus den HF-Bildern ein D-Bild erzeugt werden kann, wird der Zeitskala eine Farb- oder Graupalette zugeordnet. Als Beispiel ist in Bild 2 das Messsignal einer Aluminiumplatte dargestellt, wobei eine mögliche Farbpalette zur Farbcodierung eines begrenzten Zeitintervalls eingeblendet ist, innerhalb dessen die Registrierung der auszuwertenden Nulldurchgänge erfolgt.

| Bild 2: | A-Bild eines Ultraschall-HF-Signals an einer Aluminiumplatte (10 mm) |

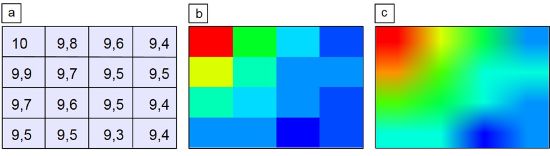

Die ermittelten Zeitwerte zu den Nulldurchgängen der registrierten Amplituden werden gemäß dem abgefahrenen Raster in einer Matrix angeordnet (Bild 3a). Die Zeitwerte erhalten daraufhin eine Farbcodierung, wozu eine Farbpalette verwendet wird. Den Extrema der gewählten Farbpalette wird der Beginn und das Ende des Zeitintervalls zugewiesen, woraus eine relative Zuordnung der Farb- auf die Zeitwerte verschiedener Nulldurchgänge resultiert (Bild 3b). Oft werden diese Werte noch geglättet, wie es in Bild 3c gezeigt ist.

| Bild 3: | Beispiel einer Matrix aus den Zeitwerten (Ultraschall-Laufzeit) der Nulldurchgänge getriggerter Amplituden aus den HF-Bildern (a), Matrix in Farbcodierung (b) und die geglättete Darstellung der Farbmatrix (c) |

Praktische Relevanz des D-Bildes

Das D-Bild besitzt eine große Bedeutung für die Prüfung von Bauteilgrenzflächen. Die besondere Eigenschaft gegenüber dem C-Bild besteht in der sensitiven Untersuchung von Oberflächen. So lassen sich z. B. leichte Abweichungen von der Bauteilebene und, im Vergleich mit einer Referenzmessung, Unregelmäßigkeiten in der Bauteilgeometrie nachweisen sowie auch Impactschädigungen (siehe auch: Compression After Impact (CAI)-Test) untersuchen und dokumentieren.

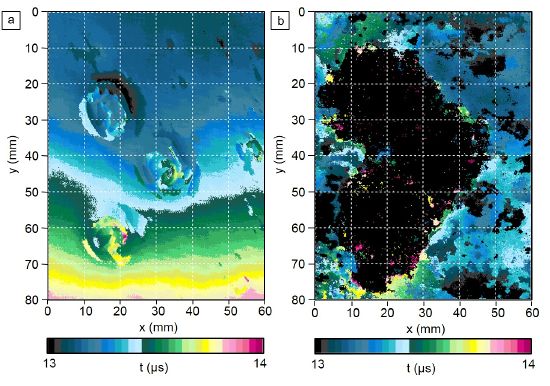

| Bild 4: | Beispiel einer Ultraschalluntersuchung mittels D-Bildern an einem durch drei Einschläge geschädigten GFK-Bauteils: (a) Oberfläche und (b) Rückwand |

Im Bild 4 sind die D-Bilder von der Oberfläche (a) und der Rückwand (b) eines GFK-Bauteiles dargestellt. Dies wird durch die Auswahl geeigneter Zeitintervalle des Antwortsignals mittels Blenden ermöglicht. Dabei zeigt der Vergleich dieser beiden Bilder das typische Impactverhalten eines glasfaserverstärkten Kunststoffes, d. h. die Schädigung breitet sich konisch aufweitend zur Rückwand aus (Impacttrombe). Aus dem Bild 4a ist an der Farbgebung die nicht genau parallele Ausrichtung des Prüfkörpers zur Scanebene zu erkennen. Die Einschläge und auch Poren in Oberflächennähe sind deutlich zu erkennen. Der abgebildete Schädigungsbereich auf der Rückseite in Bild 4b ist leicht zu detektieren. Hier machte sich aber das Rauschen bemerkbar, welches durch die hohe Signalverstärkung verursacht wird.

Der Vorteil des D-Bildes gegenüber dem C-Bild besteht in der Unterdrückung von Reflexionen tieferliegender Grenzflächen, was die Beurteilung von Oberflächen wesentlich erleichtert. Dabei hängt es von der eingesetzten Messtechnik (Prüfkopf und Messfrequenz) ab, welche Dimensionen von Oberflächenfehlern noch detektiert werden können.

Literaturhinweise

| [1] | Matthies, K.; Gohlke, D.: Der Ultraschall-Volumenscan als Werkzeug zur Prüfung komplizierter Geometrien und komplexer Gefüge. DGZfP-Jahrestagung 2007 |

| [2] | Deutsch, V.; Platte, M.; Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin Heidelberg (1997), ISBN 3-540-62072-9 |

| [3] | Jashari, L.: Auswahl und Charakterisierung einer spezifischen technologischen Schnittstelle und Wechselwirkung innerhalb einer CFK-Prozesskette. disserta Verlag (2015) S. 95 |

| [4] | http://www.karldeutsch.de/PDF/Produktinformationen/PI%20RPTR%20e%2021Mar2012%20web.pdf (letzter Zugriff 22.05.2017) |