Durchstoßversuch

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Durchstoßversuch

Begriffsabgrenzung

Der Begriff "Durchstoßversuch" wird in der Kunststoffprüfung sowohl für Versuche mit dynamischer Beanspruchungsgeschwindigkeit als auch für quasistatische Prüfverfahren verwendet, wobei für letztere eigentlich die deutsche Bezeichnung "Durchdrückversuch" passender wäre. In der prüftechnischen Praxis werden derartige quasistatische Versuche zumeist als Push-Out-Test bezeichnet.

In diesem Artikel werden Durchstoßversuche mit dynamischen Beanspruchungsgeschwindigkeiten beschrieben.

Allgemeines

Durchstoßversuche bzw. Fallversuche (oder auch Fallbolzenversuche) werden angewendet, um das Verhalten von Werkstoffen bei schlagartiger Beanspruchung zu charakterisieren (siehe Schlagbeanspruchung Fallbolzensystem) und zählen damit zu den Versuchen mit dynamischer Beanspruchung.

Im Gegensatz zum (Kerb-)Schlagbiegeversuch entsteht beim Durchstoßversuch ein mehrachsiger Belastungs- und Spannungszustand. In der Kunststoffprüfung haben sich verschiedene Normen entwickelt, welche die Durchstoßversuche beschreiben. So unterscheidet man zwischen instrumentierten und konventionellen Verfahren sowie zwischen Folien- und Plattenprüfungen.

Die nachfolgenden Abschnitte erläutern die Prüfverfahren unter anwendungstechnischen Aspekten.

Konventioneller Durchstoßversuch für feste Kunststoffe (Platten)

Beim Einsatz von Kunststoffen im Leichtbausektor, wie z. B. in der Fahrzeug- oder Luftfahrtindustrie können herstellungsbedingte Schädigungen, wie Dickenschwankungen, Fremdeinschlüsse, Harzanreicherungen, Lagenfehler oder Delaminationen sowie Desorientierungen auftreten, die sich nachfolgend negativ auf die Eigenschaften derartiger Bauteile auswirken (siehe auch: Schadensanalyse an Kunststoffprodukten, VDI-Richtlinie 3822). Andererseits können auch betriebsbedingte Ursachen (Überlastung, Impact, hohe oder niedrige Temperaturen sowie medialer oder biochemischer Angriff) spezifische Schädigungen (siehe auch: Deformationsmechanismen) in Kunststoffbauteilen hervorrufen, welche die Lebensdauer und Funktionalität dieser Bauteile und Komponenten stark beeinflussen können.

Für Werkstoffentwicklung neuer Kunststoffmodifikationen, die Verstärkung/Füllung und Zähigkeitsoptimierung existierender Kunststoffe und Kunststoffverbunde sowie die betriebliche Qualitätssicherung ist die Ermittlung der Schlagfestigkeit nach dem Fallhammerverfahren eine wichtige Prüfmethode der Kunststoffprüfung [1].

Zur Charakterisierung des mehrachsigen Schlagverhaltens von festen Kunststoffen wird im einfachsten Fall das konventionelle Prüfverfahren mit dem nicht-instrumentierten Durchstoß- oder Schlagversuch genutzt, welches mit der sogenannten Eingrenzungsmethode nach DIN EN ISO 6603-1 [2] arbeitet.

Die Prüfungen können mit Fallbolzenprüfsystemen (siehe Schlagbeanspruchung Fallbolzensystem) durchgeführt werden.

Das Prüfverfahren ist für thermoplastische ungefüllte und gefüllte sowie verstärkte Form- und Strangmassen, härtbare Kunststoffe und Verbundstoffe mit unidirektionaler oder nicht-direktionaler Verstärkung bis zu einer Prüfkörperdicke von 4 mm prinzipiell geeignet.

Dabei wird die zu prüfende Tafel oder Prüfkörper mit einem Durchstoßkörper des Durchmessers von 20 ± 0,2 oder 10 ± 0,1 mm mit einem vorgegebenen Energieinhalt beansprucht. Die Energie des Fallbolzens wird variiert indem die Fallhöhe bei konstanter Zusatzmasse oder die Masse bei konstanter Fallhöhe in geeigneten Inkrementen verändert wird. Der Auflagerabstand beträgt bei den Fallbolzen mit 10 mm Durchmesser 40 mm und bei dem mit 20 mm Durchmesser 100 mm, wobei die Spitze des Fallbolzens in der Regel mit Öl oder Fett einer in der Norm [2] definierten Viskosität geschmiert wird (Angabe im Bericht erforderlich).

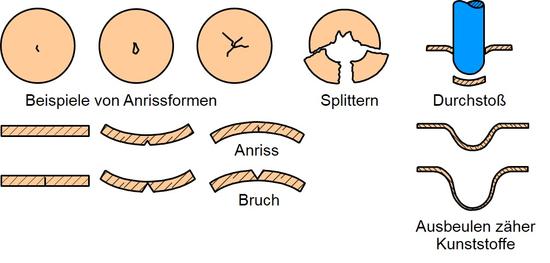

Vor der eigentlichen Prüfung mit 30 oder 40 Prüfkörpern werden Vorversuche an 10 Prüfkörpern zur Ermittlung der Energiegrenzen für 0 und 100 % Schädigung durchgeführt. In Abhängigkeit von der sich einstellenden Schädigung werden die Versuche mit variierenden Energieinkrementen ΔE belastet, bis ca. 50 % geschädigte und ungeschädigte Prüfkörper vorliegen, wobei nur geschädigte oder ungeschädigte Prüfkörper ausgewertet werden können. Dabei existieren zwei Auswerteverfahren (Eingablungsverfahren A und statistisches Verfahren B), deren Ergebnisse in der Regel nicht eindeutig vergleichbar sind, da die Resultate der Messung stark von der Qualität der Prüfkörper und der Art der sich einstellenden Schädigung (Bild 1) beeinflusst werden.

| Bild 1: | Schädigungsmerkmale unterschiedlich zäher Kunststoffe im Durchstoßversuch nach [2] an runden Prüfkörpern |

Da die Prüfung nach der Norm DIN EN ISO 6603-1 [2] vergleichsweise zeit- und materialintensiv und wenig aussagekräftig ist als auch keine interpretierbaren Diagramme des Kraft-Verformungs-Verhalten erzeugt werden, werden heute zumeist registrierende oder instrumentierte Versuchstechniken (siehe: Instrumentierung) zur Charakterisierung des Stoßverhaltens von festen Kunststoffen eingesetzt. Im Artikel Instrumentierter Durchstoßversuch wird die instrumentierte Prüfung für feste Kunststoffe beschrieben.

Literaturhinweise

| [1] | Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158−170, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN EN ISO 6603-1 (2000-10): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 1: Nicht-instrumentierter Schlagversuch |

Konventioneller Durchstoßversuch für Folien

Beim Einsatz von Kunststofffolien oder -bahnen in der Verpackungsindustrie oder für landwirtschaftliche Zwecke können Schädigungen dieser Folien auftreten, die z. B. in herstellungsbedingten Schwankungen der Dicke, Fremdeinschlüssen, Oberflächenvariationen oder Orientierungen sowie in betriebsbedingten Ursachen (Impact, hohe oder niedrige Temperaturen sowie medialer oder biochemischer Angriff) begründet sind, und die die Lebensdauer und Funktionalität stark beeinflussen können (siehe auch: Folienprüfung).

Für die Werkstoffentwicklung neuer Kunststofffolien, die Modifikation und Optimierung der Zähigkeit existierender Folien sowie die betriebliche Qualitätssicherung ist die Ermittlung der Schlagfestigkeit nach dem Fallhammerverfahren eine wichtige Prüfmethode der Kunststoffprüfung [1−4].

Zur Untersuchung des nicht-instrumentierten Schlagverhaltens von Kunststofffolien steht im Wesentlichen eine Prüfnorm zur Verfügung. Das ist das konventionelle Prüfverfahren nach dem Fallhammerverfahren, welches mit der sogenannten Eingrenzungsmethode nach DIN ISO 7765-1 [5] arbeitet.

Dieses Verfahren ist auch unter den Bezeichnungen "Free-falling Dart-Methode" und "Dart Drop Test" bekannt (Bild 2).

Dabei wird die zu prüfende Folie mit einem Durchstoßkörper des Durchmessers von 38 ± 1 mm aus einer konstanten Höhe von 0,66 ± 0,01 m mit Zusatzmassen von 0,05 bis 2 kg bis zu einer sich einstellenden Schädigung (Verfahren A) belastet.

Beim Verfahren B hat der halbkugelförmige Durchstoßkörper einen Durchmesser von 50 ± 1 mm, der ebenfalls aus einer konstanten Höhe von 1,50 ± 0,01 m mit Zusatzmassen von 0,3 bis 2 kg den Folienprüfkörper belastet.

Beide Prüfverfahren werden mit einem werkstoffspezifischen Masseninkrement Δm durchgeführt, bis 50 % geschädigte und ungeschädigte Folienprüfkörper bei einer statistisch abgeschätzten Durchstoßkörpermasse vorliegen. Verfahren A und B sind hinsichtlich des Prüfergebnisses nicht vergleichbar, da die Resultate der Messung stark von der Qualität der Prüfobjekte beeinflusst werden.

Da die Prüfung nach dem Fallhammerverfahren [5] vergleichsweise zeit- und materialintensiv und wenig aussagekräftig ist und keine interpretierbaren Diagramme des Kraft-Verformungs-Verhalten erzeugt werden, werden heute zumeist registrierende oder instrumentierte Versuchstechniken zur Charakterisierung des Stoßverhaltens von Kunststofffolien eingesetzt (siehe: Instrumentierung). Im Artikel Instrumentierter Durchstoßversuch wird die instrumentierte Prüfung für Folien beschrieben.

| Bild 2: | Dart Drop Tester FDI-01 der Firma Labthink Instruments Co. Ltd, Jinan (China) |

Literaturhinweise

| [1] | Nentwig, J.: Kunststoff-Folien: Herstellung – Eigenschaften – Anwendung. Carl Hanser Verlag, München (2006) 3. Auflage, (ISBN 978-3-446-40390-1; siehe AMK-Büchersammlung unter G 7-1) |

| [2] | Maier, R-D., Schiller, M. (Hrsg.): Handbuch Kunststoff Additive. Carl Hanser Verlag, München (2016) 4. Auflage, (ISBN 978-3-446-22352-3) |

| [3] | Trempler, J.: Optische Eigenschaften. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 323−356, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [4] | Reincke, K., Grellmann, W., Söver, A., Frormann, L.: Verhalten von Polymeren unter stoßartiger Beanspruchung. GAK – Gummi Fasern Kunststoffe 65 (2012) 4, S. 290–296 |

| [5] | DIN EN ISO 7765-1 (2004-10): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 1: Eingrenzungsverfahren |

Instrumentierter Durchstoßversuch für feste Kunststoffe (Platten)

siehe Instrumentierter Durchstoßversuch