Elektro-Mechanischer Kraftaufnehmer

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Elektro-Mechanischer Kraftaufnehmer (Kraftmessdose)

Physikalisches Messprinzip

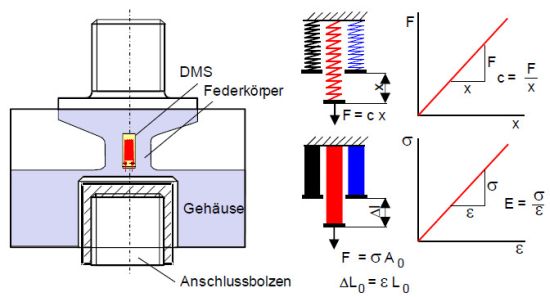

Das physikalische Messprinzip der elektro-mechanischen Kraftmessdose, die auch als Federkörper-Kraftaufnehmer bezeichnet wird, beruht auf der linear-elastischen Verformung eines geeigneten Deformationskörpers. Bei Anlegen einer Zug- oder Druckkraft entsteht eine elastische Verlängerung oder Kompression und eine dementsprechende Dehnung der auf dem Federkörper applizierten Dehnmessstreifen (DMS). Diese Verlängerung entspricht dem Verhältnis von angelegter Kraft und der Federkonstanten des Deformationskörpers (Bild 1).

| Bild 1: | Schema und Funktionsprinzip der elektro-mechanischen Kraftmessdose |

Im Fall des Festkörpers entspricht die Federkonstante dem Elastizitätsmodul des Federwerkstoffes (Gl. 1).

| (1) |

Durch Geometrieänderung (Querschnitt A0) können über die Zug- oder Drucksteifigkeit E⋅A0 des Federkörpers Kraftmessdosen für unterschiedliche Kraftmessbereiche (z. B. 0,5 N bis 1000 kN) realisiert werden. Durch die Verformung wird eine Widerstandsänderung der als WHEATSTONE'sche Brücke geschalteten DMS hervorgerufen, die wiederum zu einer Spannungsänderung führt (Gl. 2).

| (2) |

mit

| R | elektrischer Widerstand | |

| μ | Poissonzahl | |

| ρ | Spezifischer Widerstand | |

| ε | Dehnung des DMS |

Mit der Proportionalität von elektrischer Spannung und Dehnung der Kraftmessdose kann bei elastischer reversibler Deformation eine Kalibrierung in der Krafteinheit vorgenommen werden. Bei Nutzung derartiger Kraftmessdosen in Temperierkammern muss eine Kompensation der thermischen Ausdehnung ΔLther vorgenommen werden (Gl. 3).

| (3) |

mit

| L0 | Länge des Verformungselements | |

| αther | thermischer Ausdehnungskoeffizient |

Ausführungsvarianten von Kraftmesssystemen

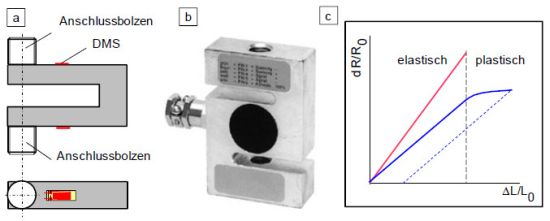

Unter Belastung tritt bei dieser Art von Kraftmessdosen immer eine Deformation auf, die deutlicher größer als die des piezoelektrischen Aufnehmers ist, und im Sinne der Maschinennachgiebigkeit nicht mehr vernachlässigbar ist. Moderne Prüfsysteme erlauben deshalb die Aufnahme von Korrekturkurven, die derartige Messeinflüsse der Compliance kompensieren können. Auf Dehnungsmessstreifen basierende Sensoren arbeiten weitestgehend driftfrei und sind deshalb für quasistatische und statische Prüfaufgaben besonders gut geeignet. Das sogenannte Kriechen, d. h. die zeitabhängige, aber reversible Änderung des Ausgangssignals bei konstant einwirkender Kraft, ist außerordentlich gering, da es sich über die Auswahl des Layouts und der Anordnung der Dehnmessstreifen minimieren lässt. DMS-basierte Kraftmesssysteme erreichen immer dann höhere Grenzfrequenzen, wenn die Nennlast der Aufnehmer groß ist. Kraftmessdosen für kleine Kräfte haben prinzipiell weiche Federkörper mit großen Verformungen und entsprechend niedriger Resonanzfrequenz des Aufnehmers. In der Prüftechnik existieren verschiedene Varianten dieser elektro-mechanischen Kraftmessdosen. Das sind z. B. Biegebalkenaufnehmer, mit der Biegesteifigkeit E Iy (Bild 2a) und der S-förmige Kraftaufnehmer (Bild 2b), wobei eine Überlastung generell zur Ablösung des DMS oder zur plastischen Deformation des Verformungskörpers (Bild 2c) und damit zur Zerstörung der Kraftmessdose führt [1].

| Bild 2: | Ausführungsvarianten von elektro-mechanischen Kraftmessdosen a) Biegebalken, S-Messdose b) und Überlastung von Kraftmessdosen c) |

Literaturhinweis

| [1] | Laible, M., Müller, R. K., Bill, B., Gehrke, K.: Mechanische Größen elektrisch gemessen – Grundlagen und Beispiele zur technischen Ausführung. Expert Verlag, Renningen (2009) 7. Auflage (ISBN 978-3-8169-2892-8) |