IKBV mit SEA

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

IKBV mit SEA

Kopplung des instrumentierten Kerbschlagbiegeversuchs mit der schädigungssensitiven Schallemissionsanalyse

Einleitung

Eine Grundvoraussetzung für die gezielte Weiterentwicklung von kurzfaserverstärkten Verbundwerkstoffen ist die Kenntnis der festigkeits- und verformungsbestimmten Deformations- und Bruchmechanismen. Entscheidend für die Verbundeigenschaften sind aus werkstoffseitiger Sicht die folgenden Aspekte:

- Einfluss der Matrixeigenschaften (z. B. Molekulargewicht, Kristallinitätsgrad),

- Einfluss der Fasern (z. B. Faseranteil, Orientierung, Verteilung und Geometrie) und

- Wirkung von Modifikatoren (z. B. Stabilisatoren, Schlagzähigkeitsmodifikatoren, und Faser-Matrix-Haftvermittler).

Zur Optimierung dieser komplexen Einflussgrößen steht eine Palette von Zusatzstoffen zur Verfügung, für die ein exaktes Wissen über die Beeinflussung der Wechselwirkung zwischen Matrix und Faser fehlt. Hieraus leitet sich unmittelbar die Notwendigkeit ab, glasfaserverstärkte Verbundwerkstoffe unter dem Aspekt der vollständigen Ausnutzung der Werkstoffeigenschaften hinsichtlich ihrer Anwendungsgrenzen mit modernen diagnostischen Methoden zu bewerten, die eine erhöhte Werkstoffinformation gegenüber konventionellen Prüfverfahren liefern. Durch eine Kombination mechanischer bzw. bruchmechanischer mit zerstörungsfreien Prüfmethoden ist es möglich, ein vertieftes Verständnis des Werkstoffverhaltens zu erreichen. So kann beispielsweise die Veränderung der Grenzfläche zwischen Faser und Matrix, die zu einer Variation der Schädigungsmechanismen bei mechanischer Beanspruchung führen kann, durch eine Kopplung des Zugversuches mit der Schallemissionsanalyse als eine hybride Methode der Kunststoffdiagnostik indirekt nachgewiesen werden. Die Schallemissionsanalyse als quasizerstörungsfreie Prüfmethode ermöglicht prinzipiell die Bewertung der Schädigungskinetik faserverstärkter Kunststoffe (siehe auch Bruchverhalten). Darüber hinaus ist es mit Hilfe der Frequenzanalyse der aufgezeichneten Schallemissionen möglich, die auftretenden Schädigungsmechanismen mit charakteristischen Frequenzbereichen zu korrelieren [1–4].

Voraussetzung für eine zuverlässige Anwendung dieser Verfahren ist eine vorherige an Modellwerkstoffen oder mit in-situ Prüfmethoden (siehe Hybride Methoden der Kunststoffdiagnostik) durchgeführte Validierung. Bei der Schallemissionsanalyse wird der Umstand ausgenutzt, dass die durch die plötzliche Freisetzung von im Werkstoff gespeicherter elastischer Energie generierten Schallemissionen in einen direkten Bezug zu den zugrundeliegenden Ursachen stehen und damit eine Zuordnung zu den Schädigungsmechanismen möglich ist.

Experimentelles

Es wurde ein mit 20 Masseprozent kurzglasfaserverstärktes Polypropylen (Kurzzeichen: PP/20) untersucht. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix verwendet. Kardelky und Schröder wiesen in [5] und [6] nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet.

Die Bewertung der dominierend instabilen Rissausbreitung unter schlagartiger Beanspruchung erfolgte im IKBV bei Raumtemperatur. Die Durchführung des Versuchs sowie die Auswertung der aufgezeichneten Kraft-Zeit-Diagramme (F-t-Diagramme) erfolgte nach der akkreditierten Prüfnorm MPK-IKBV „Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch –Prozedur zur Ermittlung des Risswiderstandsverhaltens mit dem instrumentierten Kerbschlagbiegeversuch“ [7]. Für die Prüfung entsprechend der Norm werden Prüfkörper mit den Abmessungen 80 x 10 x 4 mm³ (L x W x B) verwendet. Die Einbringung der Kerben erfolgte mittels einer manuellen Kerbvorrichtung, indem eine Metallklinge (Rasierklinge) unter ständigem Vorschub in den Prüfkörper hineingedrückt wird. Mit den verwendeten Metallklingen wurde ein Kerbradius von 0,3 µm erzeugt und die Kerbtiefe a betrug 2 mm, was einer Ligamentlänge (W–a) von 8 mm und einem Kerbtiefen-Prüfkörperbreiten-Verhältnis (a/W-Verhältnis) von 0,2 entspricht (siehe Kerbgeometrie). Die Prüfung unter definierten Umgebungsbedingungen (23 °C und 50 % Luftfeuchtigkeit) wurde durch eine 16-stündige Lagerung der Prüfkörper und die Raumklimatisierung sichergestellt. Die Durchführung des Versuches erfolgte mit einem instrumentierten Pendelschlagwerk (siehe Schlagbeanspruchung Pendelschlagwerk mit einem Arbeitsinhalt von 4 J bei maximaler Fallhöhe. Die Kraftmessung wird durch an der Hammerfinne angebrachte Halbleiterdehnmessstreifen realisiert, welche in einer WHEATSTONE'schen Brückenschaltung angeordnet sind. Die Wegmessung erfolgte über die doppelte Integration entsprechend dem 2. NEWTON'schen Axiom, indem zunächst die Geschwindigkeit des Pendelhammers als Funktion der Zeit und nach nochmaliger Integration die Durchbiegung des Prüfkörpers als Funktion der Zeit vorliegt. Die Aufzeichnung der Kraft F erfolgte mit dem Digital-Oszilloskop Yokogawa DL 1620 (YOKOGAWA DEUTSCHLAND GMBH) und die Durchbiegung f wurde aus der Integration der Zeit t erhalten. Zur Aufzeichnung und Auswertung der F-t-Diagramme wurde das hausinterne winIKBV-Programm [8] verwendet.

Gemäß der verwendeten Prüfnorm betrug die Stützweite s = 40 mm und die Prüfgeschwindigkeit v von 1,0 m/s wurde über eine Pendelhammerauslenkung von 40°, entsprechend der Pendelhammerlänge von 220 mm, erreicht.

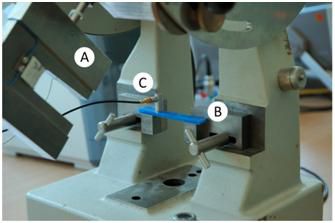

Aufgrund der experimentellen Anforderungen beträgt der Kerb–Sensor-Abstand 30 mm bei einer Stützweite von 40 mm. Die Applizierung des akustischen Sensors erfolgte direkt auf dem Prüfkörper und zur Vermeidung einer einseitigen Einspannung des Prüfkörpers am Widerlager wurde keine Klemme genutzt. Aus diesem Grund musste Bienenwachs als Kopplungsmittel verwendet werden, da nur so ein sicherer Halt des akustischen Sensors sicher gestellt ist. In Bild 1 ist die Versuchsanordnung eines auf dem Widerlager positionierten Prüfkörpers mit appliziertem Sensor gezeigt.

|

|

| Bild 1: | Versuchsanordnung bei der Kopplung des IKBV mit der SEA |

Im Ergebnis von durchgeführten Untersuchungen zur Optimierung der Frequenzanalyse konnte der Aufschlagimpuls aus dem Messsignal gefiltert werden.

Zur Durchführung der Schallemissionsmessungen wurde der verwendete Breitbandsensor vom Typ AE 204A direkt an das Digital-Oszilloskop Yokogawa DL 1620 angeschlossen und über die Trigger der Kraft konnte eine zeitsynchrone Aufzeichnung der schädigungssensitiven Schallemissionen erfolgen. Die Bandbreite des Sensors betrugen 150–650 kHz.

Beispiel aus der Kunststoffdiagnostik

Bewertung der Schädigungskinetik für PP/20

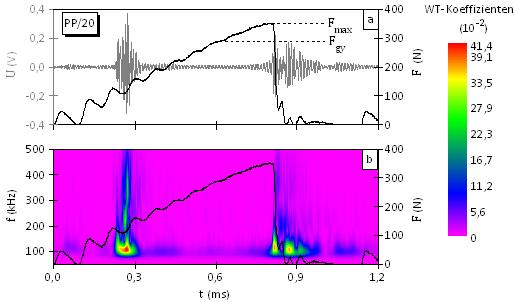

Im Bild 2a–b ist die elektrische Ausgangsspannung des akustischen Sensors U sowie das Ergebnis der Wavelet-Transformation zusammen mit dem Kraft-Zeit-Diagramm (F-t-Diagramm) für PP/20 dargestellt.

| Bild 2: | Aufgezeichnete elektrische Ausgangsspannung U (a) und Darstellung der Frequenzcharakteristik (b) mit dem Kraft-Zeit-Diagramm für PP/20 [9] |

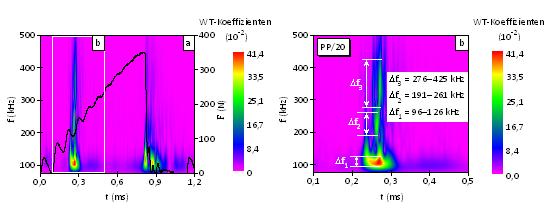

Für PP/20 konnte ein elastisch-plastisches Werkstoffverhalten mit instabiler Rissausbreitung und geringer Rissverzögerungsenergie ermittelt werden. Dies ist im Bild 2a durch die lineare Zunahme der Kraft F bis zu Fgy und dem Steilabfall nach Erreichen der Maximalkraft Fmax zu erkennen. Die akustischen Emissionen werden in Abhängigkeit vom Glasfasergehalt zu unterschiedlichen Zeitpunkten registriert. Am Kraftmaximum d. h. dem Beginn der instabilen Rissausbreitung werden verstärkte akustische Aktivitäten registriert werden, die partiell auch dem Bereich der Rissverzögerung zuordenbar sind. Die im Prüfkörper gespeicherte elastische Energie wird somit während der Rissausbreitung in mechanische und akustische Arbeit umgesetzt. Der zeitliche Beginn der Schallemissionen wird deutlich vor Fgy registriert. Die Wavelet-Transformation (siehe Frequenzanalyse) der während des Versuchs aufgezeichneten Schallemissionen lässt zu den verschiedenen Zeitpunkten unterschiedliche Frequenzbereiche erkennen. Dies ist im Bild 3a–b für den Zeitpunkt bei 0,26 ms durch die Darstellung der Frequenzcharakteristik in einem engeren Zeitfenster verdeutlicht, woraus drei Frequenzbereiche (Δf1 bis Δf3) abgeleitet werden konnten. Der Frequenzbereich Δf1 tritt auch beim Bruch des Prüfkörpers auf. Eine konkrete Zuordnung der auftretenden Schädigungsmechanismen zu den Frequenzbereichen bedingt eine Validierung, wie sie im z. B. durch die Kopplung des in-situ-Zugversuchs an gekerbten Prüfkörpern im Umgebungs-REM (ESEM) durchgeführt werden kann.

| Bild 3: | Ergebnis der Wavelet-Transformation (a) und Detailbild am Punkt der Schädigungsinitiierung zur besseren Auswertung der Frequenzbereiche (b) für PP/20 [9] |

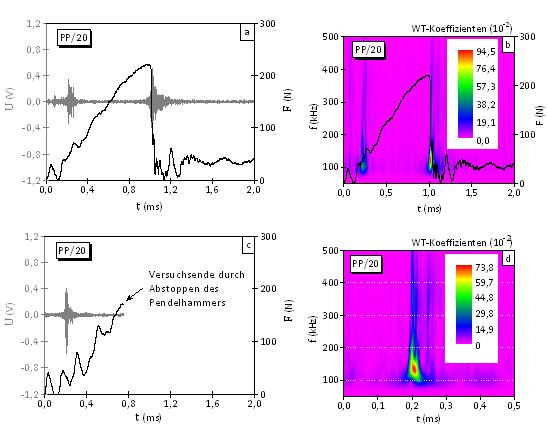

Um den ersten Zeitpunkt der auftretenden Schallemissionen genauer zu definieren und eine Schädigung nachzuweisen, wurde zusätzlich die Stopp-Block-Methode angewendet. Dabei wird der Pendelhammer nach einer definierten Durchbiegung des Prüfkörpers durch einen Metallblock abgefangen [7]. Die Abstumpfung der ursprünglichen Rissspitze infolge plastischer Verformung ist dabei als beginnende Werkstoffschädigung zu verstehen. Die plastische Verformung ist auf der Bruchfläche als Stretchzone mit der Stretchzonenhöhe (SZH) und Stretchzonenweite (SZW) gekennzeichnet. Aufgrund der durch die Glasfasern dominierten Bruchfläche und der daraus resultierenden Problematik der Erkennung der SZH bzw. SZW diente die Aufzeichnung der Schallemissionscharakteristik als indirekter Nachweis, das durch die Abstumpfung der Rissspitze (siehe auch: Rissöffnung, Stretchzone und in-situ-Zugversuch im ESEM mit SEA) und den beginnenden stabilen Rissfortschritt Schallemissionen induziert werden. Als Referenz für Fmax und fmax sowie zur Beurteilung des Habitus der Diagramme diente das F-t- und U-t-Diagramm eines vollständig gebrochenen Prüfkörpers. Im Anschluss wurden mit Hilfe des Stopp-Blocks definierte Prüfkörperdurchbiegungen eingestellt und simultan die Schallemissionen aufgezeichnet. Die Ergebnisse sind in Bild 4a–d dargestellt. Die Betrachtung der funktionalen Zusammenhänge bestätigt die bisher für PP/20 diskutierten Ergebnisse. So werden sowohl vor dem Übergang vom elastischen zum elastisch-plastischen Werkstoffverhalten Schädigungen mittels SEA detektiert, als auch beim Bruch des Prüfkörpers, was in Bild 4a–b zu erkennen ist. Durch die Begrenzung der Durchbiegung konnte gezeigt werden, dass die akustischen Emissionen durch Schädigungsprozesse beim Abstumpfen der Rissspitze hervorgerufen werden.

Für das PP/20 konnte eine sehr gute Anbindung der Fasern und damit eine Lastübertragung der Fasern in der PP-Matrix festgestellt werden (siehe Faser-Matrix-Haftung). Aufgrund der Spannungskonzentration im Kerbgrund und begünstigt durch eine mikrostrukturelle Schädigung beim Einbringen der Kerben mittels Metallklinge können Schallemissionen vor Erreichen von Fgy induziert werden, d. h. vor dem Übergang vom elastischen zum elastisch-plastischen Werkstoffverhalten. Im weiteren Schädigungsverlauf werden erst am Punkt der instabilen Rissausbreitung, d. h. durch die Werkstofftrennung Schallemissionen aufgezeichnet. Die während der Phase des stabilen Rissfortschritts zugeführte Energie wird offensichtlich verbraucht und erst bei der instabilen Rissausbreitung erfolgt eine Freisetzung der im Prüfkörper gespeicherten elastischen Energie.

| Bild 4: | U-t- und F-t-Diagramme eines vollständig gebrochenen Prüfkörpers und das Ergebnis der Wavelet-Transformation (a, b) sowie das Ergebnis für die Begrenzung der Durchbiegung mit Hilfe des Stopp-Blocks (c, d) für PP/20 [9] |

Weitere experimentelle Ergebnisse aus der Dissertation von Schoßig [9] sind für PP-Werkstoffe mit 10 M.-% GF in [10–12] enthalten.

Literatur

| [1] | Bierögel, C.: Zur Problematik der Schallemissionsanalyse an verstärkten Thermo- und Duroplasten. Dissertation, Technische Hochschule Carl Schorlemmer Leuna-Merseburg (1983) |

| [2] | Bierögel, C.: Hybride Verfahren der Kunststoffdiagnostik. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 529–545 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [3] | Krietsch, T.: Schallemissionsanalyse struktureller Versagensprozesse in faserverstärkten Polymeren. Dissertation, Technische Universität Berlin (1999) |

| [4] | Block, J.: Detektion von Schädigungsgrenzen in kohlenstoffaserverstärkten Kunststoffen mittels Schallemissionsanalyse. Dissertation, Universität Kassel (1988) |

| [5] | Kardelky, S.: Einfluss der Nukleierungsmittelart auf die Deformations- und Bruchmechanismen von medial beanspruchten PP/GF-Verbunden. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg (2002) (siehe AMK-Büchersammlung unter B 3-101) |

| [6] | Schröder, D.: Kombinierte Wirkung des Faservolumen- und Nukleierungsmittelgehaltes auf das mechanische Eigenschaftsniveau von PP/GF-Verbunden. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg (2003) (siehe AMK-Büchersammlung unter B 3-102) |

| [7] | MPK-Prozedur MPK-IKBV (2016-08): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstandverhaltens aus dem instrumentierten Kerbschlagbiegeversuch |

| [8] | Oluschinski, A., Schoßig, M., Bierögel, C., Grellmann, W.: winIKBV, Polymer Service GmbH, Merseburg (2009-14) |

| [9] | Schoßig, M.: Schädigungsmechanismen in faserverstärkten Kunststoffen – Quasistatische und dynamische Untersuchungen. Vieweg+Teubner / GWV Fachverlage GmbH, Wiesbaden (2010), (siehe auch AMK-Büchersammlung unter B1–21) |

| [10] | Schoßig, M., Bierögel, C., Grellmann, W.: Simultane Aufzeichnung der schädigungssensitiven Schallemissionen im IKBV zur Bewertung der Risszähigkeit von kurzglasfaserverstärkten Kunststoffen. In: Grellmann, W. (Hrsg.): Neue Entwicklungen in der Werkstoffprüfung – Herausforderung an die Kennwertermittlung. Tagung "Werkstoffprüfung 2011", 1. und 2. Dezember 2011, Berlin, Tagungsband S. 201–206 (ISBN 978-3-9814516-1-0; siehe AMK-Büchersammlung unter A 13) |

| [11] | Schoßig, M., Bierögel, C., Grellmann, W.: Assessment of Fracture Behavior under Impact Loading with Simultaneous Recording of Acoustic Emission. Materialprüfung 55 (2013) 2, 84–91 |

| [12] | Schoßig, M., Zankel, A., Bierögel, C., Pölt, P., Grellmann, W.: Acoustic Emission Analysis for Assessment of Damage Kinetics of Short-glass Fibre-reinforced Thermoplastics – ESEM Investigations and Instrumented Charpy Impact Test. In: Grellmann, W., Langer, B. (Eds.): Deformation and Fracture Behaviour of Polymer Materials. Springer-Verlag, Berlin (2017) 126–149 (ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19) |