Luftultraschall

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Luftultraschall

Luftultraschall ist ein Verfahren in der Ultraschallprüfung, bei dem als Koppelmedium Luft verwendet wird. Die speziellen Ultraschall-Prüfköpfe sind dabei nicht in Kontakt mit dem Prüfmaterial. Dieses Prüfverfahren eignet sich zur berührungslosen zerstörungsfreien Prüfung von dünnwandigen Bauteilen aus Werkstoffen mit thermoplastischer oder duroplastischer Matrix, so z. B. faserverstärkte Kunststoffe (CFK, GFK) und Hybridwerkstoffe oder auch metallische Werkstoffe.

Die Ankopplung der Ultraschall-Prüfköpfe über Luft besitzt aus materialtechnischer Sicht den Vorteil, dass der zu prüfende Werkstoff keiner medialen Beanspruchung ausgesetzt ist, die zu einer Beeinträchtigung des mechanischen Kennwertniveaus führen könnte, was insbesondere bei der Inline-Kontrolle im Produktionsprozess eine herausragende Rolle spielt [1]. Andererseits bedeutet die Ankopplung über Luft einen Nachteil für die Bestimmung der akustischen Kennwerte, da der Verlust an Schallenergie trotz vergleichbar niedriger Ultraschallfrequenzen über das Medium Luft hohe Ansprüche an die Messtechnik stellt [2, 3].

Messverfahren

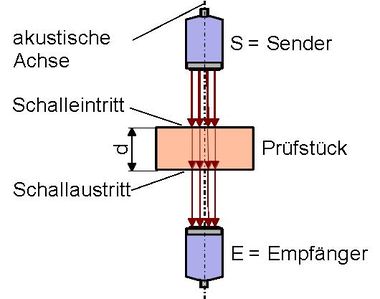

Üblicherweise erfordert die hohe Schalldämpfung der Luft für die Volumenprüfung eines Prüfkörpers oder Bauteils die Anordnung zweier Ultraschallprüfköpfe auf beiden Seiten des Prüfobjekts, wobei die Prüfköpfe auf der akustischen Achse zueinander ausgerichtet sein müssen (Durchschallungsanordnung, Bild 1) [4].

| Bild 1: | Durchschallungsanordnung bei der Prüfung mit Luft-Ultraschall |

Damit wird die Prüfkörperdicke nur einmal von den Schallwellen durchlaufen und die gesamte Schallschwächung gegenüber dem Impuls-Echo-Verfahren (siehe auch: A-Bild-Technik) halbiert.

Die Prüfköpfe sollten einen bestimmten Abstand zum Prüfkörper haben, der dem ihres Nahfeldes entspricht. Damit wird eine Fokussierung erreicht und die Abbildung der Ultraschallsignale, vor allem in der Defektoskopie von Oberflächen, deutlich verbessert. Neuere Prüfmethoden ermöglichen auch den einseitigen Zugang zum Bauteil im Impuls-Echo-Verfahren [5].

Anregung

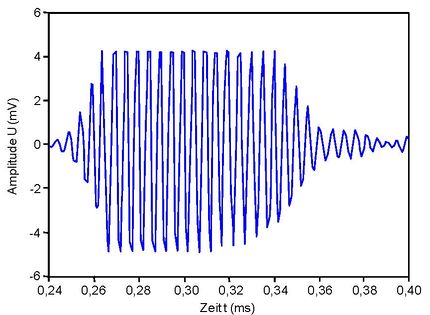

Im Gegensatz zur Direktankopplung mittels Wasser oder Koppelgel wird bei der Luftankopplung nicht mit Dirac-Impulsen, sondern mit einer Folge von Burstimpulsen angeregt. Diese stellen Rechteckschwingungen dar, die auf das Piezomaterial des Ultraschall-Prüfkopfes übertragen werden. Das Piezomaterial verändert diese Schwingungen durch seine elektrische Kontaktierung, seine elastischen Eigenschaften und seine Geometrie. Eine Darstellung dieser Schwingungen für einen Kolbenschwinger zeigt das Bild 2.

| Bild 2: | Reaktion eines Luftultraschallwandlers auf ein Burstsignal |

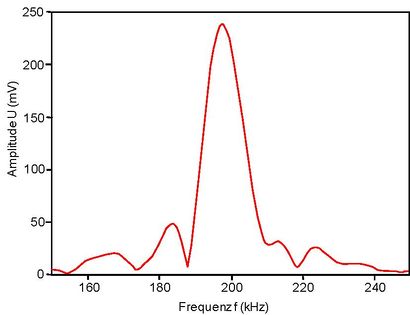

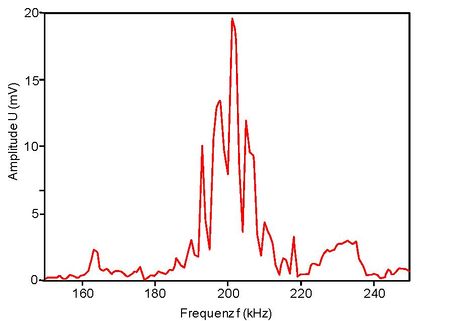

Um eine ausreichend hohe Schallintensität zu gewährleisten, wird mit niedrigen Messfrequenzen von wenigen 100 kHz angeregt. Die Luftultraschallwandler besitzen eine entsprechende Eigenfrequenz in der Nähe der Messfrequenz und werden somit im Resonanzbereich betrieben. Dazu ist in Bild 3 das Frequenzspektrum des Burstsignals aus Bild 2 aufgezeichnet. Man erkennt die Resonanzfrequenz bei 200 kHz und die relativ geringe Breite des Frequenzbandes. Diese ist zugunsten eines maximalen Schalldruckes optimiert und ermöglicht es mit Hilfe von Normal-Prüfköpfen, die nach dem Kolbenschwingerprinzip funktionieren, defektoskopische Untersuchungen an Platten, aber auch an dünnen Folien, durchzuführen.

| Bild 3: | Fouriertransformierte des Burstsignals aus Bild 2 |

Messbeispiel

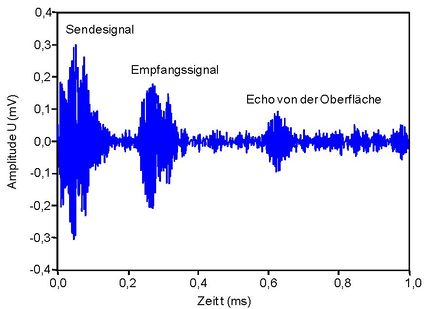

Als Beispiel ist eine Messung an einem PE-Rohrsegment aufgeführt. Das entsprechende HF-Signal ist im Bild 4 dargestellt. Die Darstellung eines HF-Signals der Luftultraschall-Geräte enthält üblicherweise auch das Einschallsignal, welches als Trigger für die Signalaufzeichnung und -messung dient. Damit lassen sich die Schallgeschwindigkeiten und die Schallschwächung, mit einer Referenzmessung ohne Prüfkörper, bestimmen.

| Bild 4: | HF-Signal einer Luftultraschall-Messung an einem PE 100-Rohrsegment |

Das Bild 4 zeigt das HF-Bild der Luftultraschall-Messung (Durchschallungsanordnung) an dem PE100-Rohrsegment. Es ist gekennzeichnet durch das Sendesignal des Senders, durch das Empfangssignal am Empfänger und durch das erste Echosignal am Empfänger, welches durch die 2-fache Reflexion des Burstsignals an der Rückwand und der Oberfläche des Prüfkörpers verursacht wurde. Damit kann bei bekannter Wanddicke des Prüfkörpers die Schallgeschwindigkeit bestimmt werden.

| Bild 5: | Fouriertransformierte des HF-Signals aus Bild 4 |

Das Fourierspektrum des HF-Signals (Bild 5) zeigt gegenüber dem des Burstsignals das gleiche Hauptmaximum, jedoch eine stärkere Struktur, die durch die akustischen Eigenschaften des Prüfkörpers begründet sind. Durch die Tiefpasswirkung des Prüfkörpers kommt noch eine Frequenzverschiebung hinzu sowie Phasenverschiebungen, die durch Inhomogenitäten verursacht werden.

Praktische Anwendung

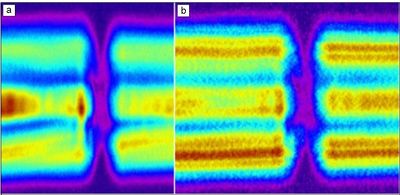

Ziel dieser zerstörungsfreien Methode der Werkstoffprüfung ist die Ermittlung von Werkstoffeigenschaften, wie z. B. der Dichte und des E-Moduls, aber insbesondere das Aufsuchen von Fehlstellen und Inhomogenitäten. In der praktischen Anwendung des Luftultraschalls überwiegt die Defektoskopie, die mit Hilfe von Volumen- bzw. C-Bildern Bauteilfehler darstellt und klassifiziert. In dem folgenden Bild 6 ist das Volumenbild (a) und das C-Bild (b) eines von der konkaven Seite des gemessenen PE 100-Rohrsegmentes mit Schweißnaht dargestellt. Dabei stellt das Volumenbild ein „Durchstrahlungsbild“ dar und das C-Bild eine ebene Schicht des Materials, die auf der Auswertung eines Laufzeitintervalls beruht. Mit diesen beiden Ultraschallbildern lassen sich bei der Prüfung mit Luftankopplung relative Veränderungen in der Geometrie und der inneren Strukturen nachweisen.

| Bild 6: | Volumenbild (a) und C-Bild (b) aus einem ebenem Scan des PE100-Rohrsegmentes mit Schweißnaht |

Literaturhinweise

| [1] | Stößel, R., Krohn, N., Busse, G.: Luftultraschalluntersuchungen an Nichtmetallischen Werkstoffen. DGZfP-Jahrestagung 2001, Berlin, Berichtsband 75-CD, DGZfP e.V. (2001) |

| [2] | http://www.dlr.de/fa/en/PortalData/17/Resources/dokumente/institut/ultraschallprueftechnik.pdf (Zugriff am 29.09.2017) |

| [3] | Krautkrämer, J., Krautkrämer, H.: Werkstoffprüfung mit Ultraschall. Springer Verlag, Berlin (2013) S. 296 |

| [4] | Grellmann, W.; Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) (ISBN: 978-3-446-44350-7; siehe AMK-Büchersammlung unter A 18) S. 487 ff. |

| [5] | Hillger, W., Ilse, D., Bühling, L.: Unterschiedliche Verfahren zum einseitigen Zugang bei der Ultraschallprüfung mit Ankopplung über Luft. DACH Jahrestagung 2015, Salzburg, Berichtsband, DGZfP e.V. (2015) |

| [6] | Hasenstab, A., Krause, M., Hillger, W., Bühling, L., Ilse, D., Hillemeier, B., Rieck, C.: Luftultraschall und Ultraschall-Echotechnik an Holz. DACH Jahrestagung 2005, Rostock, Berichtsband 94-CD, DGZfP e.V. (2005) |