Prüfung von Verbundwerkstoffen – Anforderungen an Materialprüfmaschinen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Prüfung von Verbundwerkstoffen – Anforderungen an Materialprüfmaschinen

Allgemeines

Faserverbundwerkstoffe (FVW) (siehe auch Prüfung von Verbundwerkstoffen – Grundlagen) stellen einen Verbund aus Fasern und Matrix dar, wobei die Fasern zur Verstärkung der Matrix dienen. Bei polymeren FVW kann die Matrix aus einem thermoplastischen (z. B. PP, PA oder POM) oder duroplastischen (z. B. EP- oder UP-Harz) Kunststoff bestehen. Bei den thermoplastischen Verbundwerkstoffen werden in der Regel kurze Fasern (Glas-, Kohlenstoff-, Mineral- oder Naturfasern) als Verstärkungsmaterial genutzt. Bei den lang- oder endlosfaserverstärkten Verbundwerkstoffen auf duroplastischer Basis, die man auch als Hochleistungsverbunde bezeichnet, werden bevorzugt Glasfasern oder hochfeste sowie hochmodulige Kohlenstofffasern eingesetzt. Diese auch als Leichtbauwerkstoffe gekennzeichneten Materialien können in der Raum- und Luftfahrtindustrie, Medizintechnik, Energietechnik bei Windkraftanlagen, dem Bauwesen, Sportgeräten und zunehmend auch in der Automotivindustrie für leistungsfähige Applikationen genutzt werden.

Die mechanischen Eigenschaften sind primär vom Matrixmaterial, der Faserart, dem Fasergehalt und der Faserorientierung abhängig, wobei sich die Eigenschaftswerte der Verstärkungs- und Matrixwerkstoffe in den wenigsten Fällen additiv zusammensetzen.

Aufgrund der Anisotropie der Faserverbunde und dem heterogenen Aufbau sowie den speziellen Anforderungen in den verschiedenen Industriebrachen können die konventionellen Prüfverfahren für Kunststoffe nur bedingt auf Faserverbundwerkstoffe übertragen werden. Aus diesem Grund existiert eine Vielzahl von Prüfverfahren, die speziell für Faserverbundwerkstoffe und die diesbezüglichen Industriezweige entwickelt wurden.

Bei der Prüfung der mechanischen Eigenschaften von FVW ist zunächst zu berücksichtigen, dass diese Werkstoffe schon herstellungsbedingt Schäden wie Gasblasen, Poren, Fremdeinschlüsse und Delaminationen enthalten können. Für die Reproduzierbarkeit und Zuverlässigkeit in der Kennwertermittlung ist daher eine umfassende Qualitätskontrolle der FVW nach dem Herstellungsprozess und im Laufe der Einsatzdauer grundsätzlich erforderlich.

Die Coupon- und Detailprüfungen als grundlegende Prüfverfahren für Faserverbundwerkstoffe stellen eine besondere Herausforderung an die zu verwendende Universalprüfmaschine (siehe Materialprüfmaschine) dar. Auf der Basis dieser Kennwerte wird einerseits die Qualität der hergestellten Prüfkörper beurteilt und andererseits werden diese Daten für die Dimensionierung, Konstruktion und Simulation der Bauteileigenschaften z. B. mit numerischen Methoden wie der Finite Elemente Methode (FEM) zur Beschreibung der Steifigkeitsmatrix zur Verfügung gestellt, weshalb besonders hohe Anforderungen an die Kennwertermittlung zu stellen sind.

Prüfkörper

Das betrifft zunächst die Güte der hergestellten Prüfkörper, die aufgrund der Vielfalt der Prüfverfahren, den exakten geometrischen Bedingungen der jeweiligen Normen genügen müssen, die frei von inneren und äußeren Fehlern sein sollten und geeignete Befestigungselemente wie z. B. Aufleimer aufweisen müssen. Gleichzeitig ist hier auf eine genaue Planparallelität und Gratfreiheit der Kanten zu achten. Für die Dimensionierung und Simulation der Bauteileigenschaften sind der realisierte Lagenaufbau der Prepregs und der Laminate sowie die verwendeten Matrixmaterialien zu dokumentieren. Die Vermessung der Prüfkörpergeometrie (Dicke und Breite) erfordert zudem eine hohe Güte der kalibrierten Messmittel (siehe auch Messmittelüberwachung), da z. B. schon Dickenmessfehler von 0,1 mm Fehler in der Berechnung der Spannung von bis zu 2,5 % hervorrufen können [3]. Tritt der identische Fehler bei der Breite der Prüfkörper auf, dann kann bei der Berechnung von Kennwerten der Festigkeit durch die fehlerhafte Fläche eine Abweichung von bis zu 6 % registriert werden.

Kraftmesstechnik

Die Materialprüfmaschine muss hinsichtlich des Lastrahmens und der verwendeten Einspannwerkzeuge höchsten Ansprüchen genügen. Das betrifft speziell die Maschinennachgiebigkeit, die bei der Prüfung von FVW möglichst gering sein sollte. Die Nachgiebigkeit der Prüfmaschine wird maßgeblich durch die Eigenverformung des Lastrahmens, der Säulen des Prüfsystems und der Durchbiegung des Querhaupts und der Traverse bestimmt.

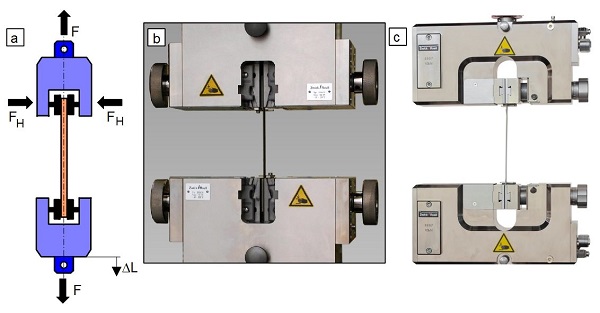

Der Hauptanteil wird jedoch von der verwendeten Einspannklemme verursacht. Die oftmals genutzten Keilspannzeuge weisen dabei eine besonders hohe Eigenverformung auf, selbst wenn kein Rutschen in der Klemme bei Zugbeanspruchung auftritt. Aufgrund der hohen Steifigkeit und Festigkeit der Faserverbundwerkstoffe sollten deshalb im Zugversuch pneumatische oder hydraulische Parallelspannklemmen verwendet werden, deren horizontale Klemmkraft automatisch oder manuell regelbar ist (Bild 1).

| Bild 1: | Pneumatische Paralleleinspannklemmen: (a) schematischer Aufbau, (b) beidseitig schließende Klemme Typ 8506 und (c) einseitig schließende Klemme Typ 8397 der Fa. ZwickRoell GmbH & Co. KG, Ulm [4] |

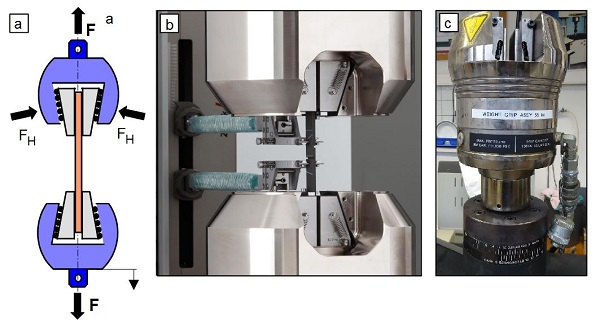

Falls die Klemmkräfte der Parallelspannklemmen nicht ausreichen, um die Prüfkörper rutschfrei zu halten, dann können natürlich Keilspannklemmen verwendet werden, deren Schließkraft allerdings hydraulisch unterstützt werden sollte (Bild 2).

Materialprüfmaschine

Unabhängig davon, ob Zug-, Druck-. Scher- oder Biegeversuche durchgeführt werden, sollten, wenn möglich, keine Verlängerungsgestänge zwischen Kraftmessdose (siehe Elektro-Mechanischer Kraftaufnehmer und Piezoelektrischer Kraftaufnehmer) und Querhaupt bzw. Traverse angebracht werden. Diese verschlechtern trotz Arretierung die Nachgiebigkeit C und können Probleme bei der exakten Einstellung der Flucht der Lastlinie verursachen. Die Verspannung derartiger Gestänge oder der Einspannklemme muss unter ca. 95 % der Nominallast der Kraftmessdose durchgeführt werden, um Setzbewegungen bei der Prüfung zu vermeiden. Zu diesem Zweck ist mit einem geeigneten Prüfkörper die Nennbelastung bis 95 % der jeweiligen Kraftmessdose anzufahren. Bei Erreichen dieser spezifizierten Belastung wird der Traversenvortrieb abgeschaltet und anschließend wird auf der Querhaupt- und Traversenseite die jeweilige Arretierungsmutter fest angezogen.

| Bild 2: | Keilspannklemmen: (a) schematischer Aufbau, (b) Einspannklemme Typ 8594 der Fa. ZwickRoell GmbH & Co. KG, Ulm und (c) Klemme Typ 2518-111 der Fa. Instron, Darmstadt [4] |

Da Faserverbundwerkstoffe einerseits sehr empfindlich auf überlagerte Beanspruchungen reagieren (Biegung bei Zug- oder Druckversuchen, Zug oder Druck bei Scherversuchen oder Torsion bei Biegeversuchen) und andererseits eine definierte Beanspruchung oder Spannungszustand bei der exakten Kennwertermittlung erforderlich ist, muss die Lastlinie der Materialprüfmaschine exakt ausgerichtet werden. Infolge der Richtungs- und Scherempfindlichkeit von Faserverbunden müssen alle Spannelemente (siehe Prüfkörpereinspannung) genau in der Lastlinie fluchten, um Axialitätsfehler wie z. B. Schiefzug, Knickbelastung oder Torsion möglichst zu vermeiden [2, 3], da hier Fehler in der E-Modul-Messung von bis zu 5 % auftreten können [3]. Zur Bestimmung derartiger Einflüsse verwendet die Fa. ZwickRoell bei ihren Prüfmaschinen der neuesten Generation „Allround Line“ spezielle Messeinrichtungen, die sich an der Geometrie der speziellen Prüfkörper orientieren.

Die Ausrichtung der Zug- bzw. Druckachsen zur Minimierung der Biege- und Torsionsanteile in der Materialprüfmaschine erfolgt dabei über mechanische Justiereinrichtungen, sogenannte Alignement Fixtures.

Dies ist notwendig, da bei der Prüfung von FVW nicht nur internationale und nationale Normen, wie ISO, ASTM, EN und DIN oder JIS, verwendet werden, sondern auch spezifische werksinterne Regelwerke (Airbus AITM, EADS, Boeing BSS, Advanced Composite Materials Association SACMA SRM, CRAG-Test Methods TR) zur Anwendung kommen, die gleichzeitig spezielle Prüfvorrichtungen für Zug-, Druck-, Biege- oder Scherversuche sowie bruchmechanische Testmethoden definieren und erfordern. Schon kleinste Versetzungen oder Fehlwinkel der Lastlinie erzeugen Biege- oder Torsionsmomente, die sich signifikant auf das Kennwertniveau auswirken können, weshalb für diese Prüfungen enge Toleranzen in den Prüfnormen vorgegeben werden.

Verformungsmesstechnik

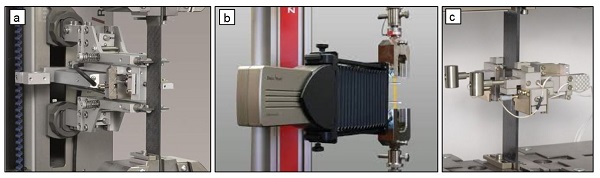

In Analogie zur Kraftmessung sind die Anforderungen an die Messtechnik zur Erfassung der Deformation ebenfalls sehr hoch. Da die sich unter Belastung einstellenden Verformungen bei den Faserverbundwerkstoffen sehr gering sind, müssen hochauflösende und präzise Dehnmesstechniken verwendet werden. Dies hat natürlich auch Auswirkungen bei der Bestimmung des Elastizitätsmoduls, da hier die Präzision der Kraft- und Deformationsmessung direkt in das Messergebnis eingehen und einen hohen Einfluss auf die Messunsicherheit ausüben. Je nach Art des Versuchs an Faserverbundwerkstoffen können unterschiedliche Messsysteme zur Erfassung der Deformation des Prüfkörpers eingesetzt werden. Für die Zug- und Druckbeanspruchung werden oftmals konventionelle mechanische Dehnmessfühler oder automatisch arbeitende Makro Längenänderungsaufnehmer mit Auflösungen im Bereich von 0,1 bis 0,5 µm verwendet. Wichtig ist, dass die verwendeten Schneiden der Fühler keine Sollbruchstelle verursachen, thermische Einwirkungen vermieden werden und bei Bruch des Prüfkörpers keine Beschädigungen des Sensors resultieren. Teilweise werden in Abhängigkeit von der Größe des Prüfkörpers auch berührungslos arbeitende Dehnmesssysteme, wie z. B. optische Messsysteme (videoXtens der Fa. ZwickRoell, Ulm) oder laser-basierte Extensometer (laserXtens oder Parallescanner der Fa. Fiedler Optoelektronik, Lützen) eingesetzt (siehe Laserextensometrie). Soll z. B. im Zugversuch simultan die Poissonzahl ermittelt werden, dann kann man auch biaxiale Dehnmesssystem verwenden, die gleichzeitig die Längs- und Querdehnung in Breitenrichtung des Prüfkörpers erfassen (Bild 3).

| Bild 3: | Dehnmesssysteme der Fa. ZwickRoell [4]: (a) MakroXtens, (b) VideoXtens und der biaxiale clip-on-Längenänderungsaufnehmer |

Bei den Scherversuchen können partiell die gleichen Aufnehmer wie bei den Zug- und Druckversuchen verwendet werden, falls die Prüfkörpergeometrie es zulässt. Bei den Biegeversuchen in Drei- und Vierpunktbiegeanordnung wird zumeist nur die Mittendurchbiegung gemessen, da diese das vom Absolutbetrag größte Messsignal liefert.

Werden lokale Informationen zur Dehnungsverteilung wie z. B. bei bi- und multiaxialen Experimenten gefordert, dann werden in Abhängigkeit von den geometrischen Abmessungen der Prüfkörper entweder Dehnmessstreifen (DMS), Laserextensometer (Laser-Parallel-Scanner, Laser-Anemometer bzw. Laser-Doppler-Extensometer) und laserbasierte Feldmesstechniken (Speckle-Messtechnik wie Electronic-Speckle-Pattern-Analysis (ESPI), Shearografie) sowie die Grauwert-Korrelations-Analyse angewandt.

Beanspruchungsarten bei Faserverbundwerkstoffen

Bauteile aus Faserverbundwerkstoffen unterliegen im praktischen Einsatz oftmals sehr komplexen Beanspruchungen (ohne thermische und mediale Belastungen), die sich in der Prüfpraxis in der Regel nur für einfache Prüfkörpergeometrien simulieren lassen. Andererseits werden für die Konstruktion, Dimensionierung und die Simulation von Betriebszuständen belastungsfähige Kennwerte und Einsatzgrenzen gefordert. Dies ist jedoch nur durch die Anwendung von Prüfverfahren mit definierten, wenn möglich uniaxialen, Beanspruchungen zu erreichen. Andererseits werden Faserverbundwerkstoffe oft durch Kerben und Löcher zusätzlich beansprucht, so dass mehrere Versuche der Simulation dieser Belastung und zur Ermittlung der Kerbempfindlichkeit dienen. In der nachfolgenden Aufstellung der wichtigsten Prüftechniken für FVW sind die Härtemessung, Zeitstand- und Lebensdauerprüfungen sowie Hochgeschwindigkeitsversuche mit diversen Fallwerken zur Crashsimulation als auch Schlag- und Kerbschlagversuche nicht enthalten. Folgende Belastungsarten und Prüftechniken haben für Faserverbundwerkstoffe grundsätzliche Bedeutung, wobei die Zuordnung dieser Prüfmethoden nicht immer eindeutig ist [3]:

- Zugbeanspruchung

- Zugversuch an Normprüfkörpern

- Kerbzugversuche an gekerbten Prüfkörpern

- Kerbzugversuche an gebolzten (Loch) Prüfkörpern

- Lochlaibungsversuche / Tragfähigkeit

- Zugscherversuche

- Biegebeanspruchung

- Dreipunktbiegeversuch

- Vierpunktbiegeversuch

- Interlaminare Scherfestigkeit (Short Beam Test)

- Druckbeanspruchung

- Druckversuch

- Kerbdruckversuche an gekerbten Prüfkörpern

- Kerbdruckversuche an gebolzten (Loch) Prüfkörpern

- Druckfestigkeit nach Impact (CAI-Test) (siehe Druckprüfanordnung)

- Scherbeanspruchung

- Zugscherversuche in Lagenebene

- Druckscherversuche in Lagenebene

- Zugscherversuche an ebenen Proben

- Druckscherversuche an ebenen Proben

- V-Kerben Scherversuch (Iosipescu)

- Scherversuche mit Überlappung

- Schienen-Scherversuch

Literaturhinweise

| [1] | Altstädt, V.: Prüfung von Verbundwerkstoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 547/548, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Dripke, M., Michalzik, G., Bloching, H., Fahrenholz, H.: Mechanische Prüfverfahren und Kenngrößen – kompakt und verständlich. Band 1: Der Zugversuch bei quasistatischer Beanspruchung, Castell Verlag GmbH, Wuppertal (2002), S. 56–57 (ISBN 3-934255-50-7; siehe AMK-Büchersammlung unter C 14) |

| [3] | Fahrenholz, H.: Testing of Fibre Reinforced Composites. 22. Fachmesse der Fa. ZwickRoell GmbH & Co. KG, TestXpo, 16.10. 2013, V3, Ulm |

| [4] | https://www.zwick.de/composites |