Schallemission Experimentelle Bedingungen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schallemission Experimentelle Bedingungen

Allgemeines

Die Schallemissionsprüfung (SEP) wird bei Kunststoffen einerseits zur Untersuchung des Schädigungsverhaltens sowie zur Ortung von Schallemissionsquellen an Bauteilen genutzt, andererseits in der Werkstoffprüfung und -entwicklung zur Charakterisierung von dominanten Schädigungsmechanismen, zur Darstellung der zeitlichen Schädigungskinetik und für die Bestimmung von Schädigungsgrenzen genutzt, deren Ergebnisse in der Schädigungsmechanik konstruktiv angewendet werden können. Für diesen Zweck werden unterschiedliche Auswertemethoden der Schallemissionsanalyse, wie z. B. Amplituden-, Energie- oder Frequenzanalyse, sowie einfache Kennwerte (Hits, Events oder Impulse) zur Darstellung der Schädigungsentwicklung verwendet [1, 2].

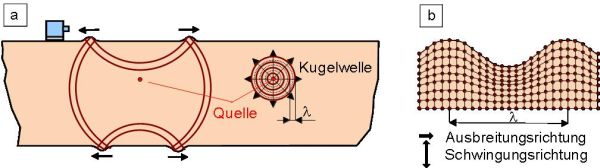

Schallemissionen oder akustische Emissionen treten in Festkörpern immer dann auf, wenn mit dem Überschreiten bestimmter kritischer Werkstoffanstrengungen (Mikrorisse, Faserbrüche, Delamination und Debonding, siehe: Bruchmodell faserverstärkte Kunststoffe) elastische Energiemengen in Form mechanischer Spannungswellen emittiert werden, die sich im Untersuchungsobjekt primär als kugelförmige Volumenwellen ausbreiten (Bild 1) [1]. In geometrisch begrenzten Prüfobjekten tritt dann an der Oberfläche eine Modenwandlung auf, durch die die Registrierung der akustischen Emission mittels Oberflächen- oder Rayleighwellen auch in größerer Entfernung vom SE-Quellort möglich ist.

| Bild 1: | Wellenmodenwandlung in begrenzten Prüfobjekten (a) und Habitus der Oberflächenwelle (b) |

Frequenzgang der Ultraschallsensoren

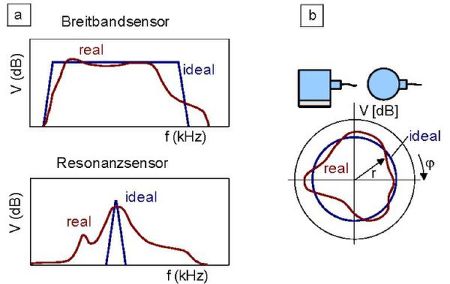

Die Ausbreitung von Ultraschallwellen im Werkstoff (siehe: Ultraschallprüfung) hängt jedoch maßgeblich vom Übertragungsverhalten der Messkette, die aus dem SE-Empfänger, dem Vor- und Hauptverstärker und den verwendeten Filtern besteht, ab. Dadurch erfährt das ursprüngliche Signal zahlreiche Veränderungen durch Frequenzdispersion, Reflexion und Streuung, wodurch sich das registrierte Messsignal von dem Quellsignal deutlich unterscheidet. Das heißt, aus dem ursprünglichen Rechteckimpuls wird ein langes, langsam an- und abschwellendes Signal.

Weitere Gründe für Veränderungen des Ursprungssignals sind:

- Werkstoffimmanente Verlustmechnismen

- Sensoreinflüsse, speziell die Richtungscharakteristik und Frequenz (Bild 2)

- Überlagerung des Nutzsignals durch Fremdgeräusche

- Viskosität, Schichtdicke und Dämpfungsverhalten des Koppelmediums

- Oberflächengüte des Bauteils oder Prüfkörpers

- Anpressdruck zwischen Wandler und Oberfläche

| Bild 2: | Frequenzgang von verschiedenen Sensoren (a) und deren Richtungscharakteristik (b) |

Abstand des Messortes zur Schallquelle

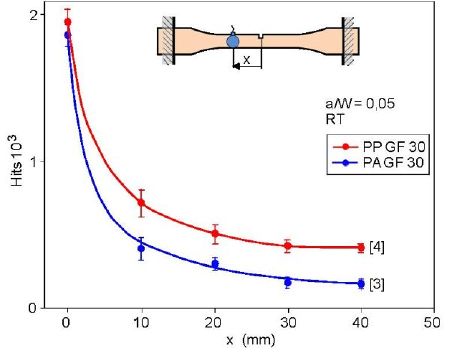

Das erhaltene Signal wird allerdings auch entscheidend vom Messort sowie der Masse des Sensors im Verhältnis zum Prüfkörper beeinflusst [3]. Den Einfluss der Veränderung des Messortabstandes x von einer vorgegebenen Sollbruchstelle zeigt das Bild 3 für Polypropylen (Kurzzeichen: PP) und Polyamid 6 (Kurzzeichen: PA) mit jeweils 30 M.-% Kurzglasfasern.

| Bild 3: | Abhängigkeit der registrierten Hits vom Messortabstand x |

Befindet sich der Sensor direkt über der Schallquelle, dann wird bei beiden Werkstoffen mit eingebrachten Kerben die maximale Hitanzahl gemessen, die hier wesentlich auf den registrierten Volumenwellen beruht. Mit Zunahme des Abstand sinkt die Hitanzahl deutlich ab und nähert sich bei x = 30 mm einer Asymptote. Da sich kleine Änderungen der exakten Position in Quellortnähe stärker auswirken, sind die Streuungen der Messwerte hier deutlich höher. Falls die Empfindlichkeit des Sensors ausreicht, sollte der Sensor demzufolge immer einen hinreichenden Abstand zur bekannten SE-Quelle aufweisen.

Einfluss der Eigenmasse des SE-Sensors

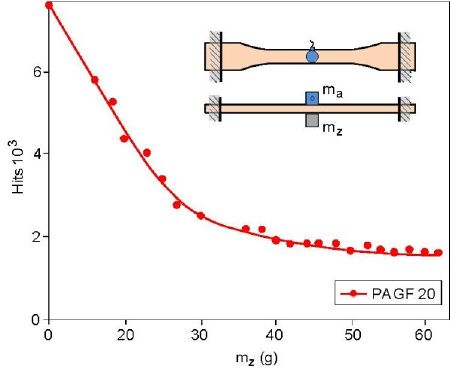

Bei der mittigen Positionierung eines resonanten Schallemissionsaufnehmers des Typs BRÜEL&KJAER 8313 mit einer Eigenmasse von 16 g wird für Polyamid mit 20 M.-% Kurzglasfasern bis zum Bruch des Prüfkörpers im Zugversuch eine Hitanzahl von ca. 7500 registriert (Bild 4). Durch die Anbringung einer Zusatzmasse mz auf der gegenüberliegenden Seite des Prüfkörpers wird in den Zugversuchen die Zunahme der Eigenmasse des verwendeten Sensors simuliert.

| Bild 4: | Abhängigkeit der registrierten Hits von der Masse des SE-Aufnehmers mz |

Es ist aus dem Bild 4 zu erkennen, dass die Masse des Sensors das Ergebnis der Schallemissionsprüfung erheblich beeinflusst. Bis zu einer Zusatzmasse von 36 g sinken die Hitzahlen sehr stark ab und ergeben bei weiterer Erhöhung ein nahezu konstantes Niveau der Hitanzahlen.

Lineare Ortungsmessungen

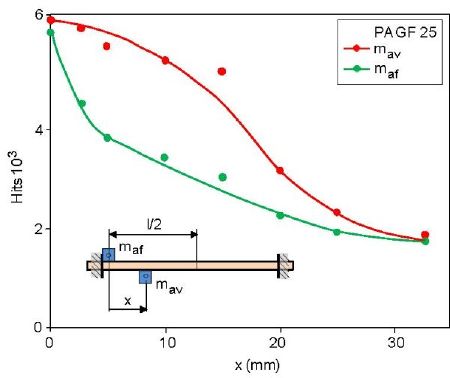

Werden zwei identische Sensoren BRÜEL&KJAER 8313 (Pärchen) zur Messung der akustischen Emissionen verwendet, dann ergibt sich das Resultat für Polyamid mit 25 M.-% Glasfasern entsprechend Bild 5. Ein Sensor maf wird unter Beachtung des Anspritzpunktes jeweils direkt in der Nähe der Einspannung fixiert, während der Ort des anderen Aufnehmers mav bis zur Prüfkörpermitte l/2 variiert wird. Es ist zu erkennen, dass nur in der Prüfkörpermitte und dann wenn beide Sensoren an der Einspannung positioniert sind, vergleichbare Hitanzahlen gemessen werden, was insbesondere bei der Durchführung von linearen Ortungsmessungen zu beachten ist.

| Bild 5: | Abhängigkeit der registrierten Hits von der Position der SE-Aufnehmer |

Literaturhinweise

| [1] | Bardenheier, R.: Schallemissionsuntersuchungen an polymeren Verbundwerkstoffen – Teil I: Das Schallemissionsmessverfahren als quasi-zerstörungsfreie Werkstoffprüfung. Zeitschrift für Werkstofftechnik 11 (1980) 41–46 |

| [2] | Bohse, J.: Acoustic Emission Characteristics of Micro-Failure Processes in Polymer Blends and Composites. Composites Science and Technology 60 (2000) 1213–1226 |

| [3] | Bierögel, C.: Zur Problematik der Schallemissionsanalyse an verstärkten Thermo- und Duroplasten. Dissertation, Technische Hochschule Leuna-Merseburg 1984 |

| [4] | Wessolek, U.: Untersuchungen zur Berücksichtigung der Dämpfung auf die Ergebnisse der Schallemissionsanalyse bei kurzfaserverstärkten Plasten. Diplomarbeit, Technische Hochschule Leuna-Merseburg 1981 |