Teilchengefüllte Kunststoffe

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Teilchengefüllte Kunststoffe oder partikelgefüllte Kunststoffe

Begriffsbestimmung

Die Begriffe „Teilchengefüllte Kunststoffe“, „Partikelgefüllte Kunststoffe“ oder „Partikel-Kunststoff-Verbunde“ sind ein Synonym für eine äußerst heterogene Werkstoffgruppe, die von der Art der Teilchen, dem Teilchenvolumenanteils und der Verteilung sowie dem Teilchenabstand, den möglichen Matrixwerkstoffen und verschiedensten Herstellungsverfahren bestimmt wird.

Im Gegensatz zu den Faserverbundwerkstoffen besitzen bei den gefüllten Kunststoffen die verwendeten Teilchen oder Partikel keine verstärkende Wirkung auf die Festigkeit unter Zug-, Druck- und Biegebeanspruchung. In Abhängigkeit von dem Füllstoffvolumenanteil wird jedoch eine Erhöhung des Elastizitätsmoduls erreicht, wobei allerdings die Bruchdehnung der gefüllten Kunststoffe dann erheblich abnimmt.

Grundsätzlich stellt ein Partikel-Kunststoff-Verbund eine Kombination aus beliebigen Partikeln differierender Geometrie und Ursprung und einer Kunststoffmatrix dar, welche die Füllstoffe einhüllt und mittels adhäsiver oder kohäsiver Wechselwirkung eine Kraftübertragung zwischen den jeweiligen Verbundpartnern ermöglicht.

Die zugegebenen Teilchen können dabei anorganische oder organische Partikel sein, die regel- oder unregelmäßige Formen aufweisen und generell zur Streckung des Polymers (Kostendämpfung) oder Funktionalisierung (elektrische und thermische Leitfähigkeit, Härte, Abrieb) dienen. Dabei wird zusätzlich zwischen Makro-, Mikro- und Nanopartikeln unterschieden, die insbesondere hinsichtlich Füllstoffanteil, Teilchengröße und -abstand im Verbund sowie ihrer Geometrie und Aufbau variieren.

Da die meisten Kunststoffe aufgrund ihrer geringen Festigkeiten, hoher Bruchdehnung (siehe: Zugfestigkeit) und Schrumpfverhalten infolge der viskoelastischen Eigenschaften (Thermoplaste) oder sehr niedrigen Bruchdehnungen und sprödem Bruchverhalten (Duroplaste) nicht für konstruktive Applikationen geeignet sind, stellt die Verstärkung mit Fasern oder das Füllen mit funktionalen Partikeln eine ökonomische Variante zur Erzeugung von Werkstoffen mit speziellen angepassten Eigenschaften (z. B. in der Dentaltechnik) dar.

Aufgrund der Variabilität der Füllstoffe und Kunststoffe lassen sich die Eigenschaften dieser Verbunde in einem weiten Rahmen gezielt einstellen (Werkstoffe nach Maß), wodurch Anwendungen im Leichtbausektor für die Weißgeräte- und Automotiveindustrie erst ermöglicht wurden.

Unabhängig von der Art der Füllstoffe und der ausgesuchten Matrix besitzen teilchengefüllte Kunststoffe einen erhöhten spezifischen E-Modul (Kennwert bezogen auf die Dichte), eine höhere Härte und verbesserte tribologische Eigenschaften als der Matrixwerkstoff, aber sie besitzen in der Regel eine verminderte Bruchdehnung und teilweise aufgrund der Partikelgeometrie und der Herstellungsbedingungen auch eine erhöhte Anisotropie (Richtungsabhängigkeit) der mechanischen und thermischen Eigenschaften. Werden zu geringe Füllstoffanteile zugesetzt, dann wirken diese als lokale Störstellen und Spannungskonzentrationen, die eine Mikrorissbildung (siehe: Bruchentstehung) im Verbund begünstigen. Mit Zunahme des Füllstoffanteils wird in der Regel das Schrumpfverhalten verhindert, es kann aber speziell bei organischen Füllstoffen (Kern-Schale-Teilchen) bei optimalen Volumenanteilen infolge Mikrocrazebildung auch zur Steigerung der Dissipationsfähigkeit des Verbunds mit Erhöhung der Bruchzähigkeit infolge stabilem Risswachstums kommen [1–9].

Grundlegend gilt für alle teilchengefüllten Kunststoffe, dass die Füllstoffe eine stützende oder funktionale Aufgabe im Verbund übernehmen, während die Matrix eine Bettungs- und Schutzfunktion ausübt, weshalb auch eine gute Füllstoffanbindung an die jeweilige Matrix erforderlich ist. Dabei kann es insbesondere bei teilkristallinen Polymeren zu einer Beeinflussung des Kristallisationsverhaltens kommen, da teilweise

eine Wirkung als Kristallisationskeim auftritt (siehe: Kristallinität).

Die Füllstoffe werden in Analogie zu Verstärkungsfasern oftmals auch mit einer sogenannten Schlichte und einem Haftvermittler (siehe auch Faser-Matrix-Haftung) versehen, welche die Anbindung der Partikel an die Matrix verbessern und ein Interface zwischen Matrix und Faser bilden. Das l/d-Verhältnis der Teilchen liegt nahe bei 1, so dass Brüche der Partikel eher selten sind und das Debonding von der Matrix der dominante Schädigungsmechanismus ist [10–13].

Technisch genutzte Füllstoffe

Die am häufigsten technisch genutzten Füllstoffe für Kunststoffe (Thermo-, Duroplaste und Elastomere sind:

- Talkumpartikel unterschiedlicher Größe und Verteilung,

- Kreidepartikel mit kubischer oder sphärischer Geometrie,

- Glasmehl oder -puder (GC, GD und GX),

- Glaskugeln oder Glashohlkugeln (GB),

- Kohlefaserteilchen-, Kohlepuder (CD) und Carbon Black (CB),

- Glimmer (Mica) unterschiedlicher Größe und Verteilung (MI),

- Mineralische und keramische Teilchen (MD, MP und MX),

- Bronzepuder (BP),

- Wollastonit (WT),

- Naturfaser- und Holzmehl (NF) z. B. für WPC,

- Elastomerteilchen auf Basis von EPDM und

- Metallteilchen zur Funktionalisierung von Kunststoffverbunden.

Die ältesten natürlichen anorganischen Füllstoffe für Kunststoffe sind Talkum und Kreide (CaCO3), die zugesetzt werden, um im Wesentlichen eine Kostenminimierung zu erzielen. Gleichzeitig erhöhen sich bei verbesserter ökologischer Nachhaltigkeit der Elastizitätsmodul, die Wärmeformbeständigkeit und die Dauergebrauchstemperatur teilweise erheblich, während sich die Schrumpfungsneigung deutlich verringert. Nachteilig wirkt sich jedoch die relativ hohe Dichte dieser Zuschlagstoffe aus, wodurch Kunststoffbauteile dann eine höhere Masse aufweisen. Üblicherweise werden den teilchengefüllten Kunststoffen bei Talkum 7 bis ca. 55 M.-% und bei Kreide 10 bis 40 M.-% zugesetzt, wobei in Abhängigkeit vom Füllstoffgehalt teilweise auch eine deutliche Verschlechterung der Zugfestigkeit und Bruchdehnung beobachtet wird. Dies hängt z. B. im Speziellen bei Talkum vom Abbruchort, der Feinheit und Verteilung der Talkumpartikel ab [14].

Die Füllstoffe, die weniger zum Strecken des Kunststoffs dienen, sind Ruß (Schwarzpigment) und Titandioxid (Weißpigment), die als vereinzelte Partikel oder als Partikelagglomerate vorkommen können und Abmessungen von wenigen Nanometern bis in den µm-Bereich aufweisen. Im Sinne der Funktionalisierung werden diese Füllstoffe bei Thermoplasten zur Beeinflussung der Farbe der Basiskunststoffe in der Weißgeräte- und Automobilindustrie eingesetzt, wobei Ruß auch als UV-Stabilisator bei Kunststoffen und Elastomeren genutzt wird. Bei elastomeren Werkstoffen wirkt der Ruß, der auch als Carbon Black (CB) bezeichnet, jedoch verstärkend und beeinflusst insbesondere die Härte, Abriebfestigkeit und das Risswiderstandsverhalten z. B. von Reifen oder Transportbändern [15, 18].

Ein weiterer mineralischer bzw. anorganischer natürlicher Füllstoff, der allerdings aufgrund seiner schichtartigen und unregelmäßigen Struktur, nicht nur eine Füll- sondern auch Verstärkungswirkung (l/d-Verhältnis bis zu 50) im Kunststoff hervorruft ist das Schichtsilikat Glimmer (Mica). Für technische Applikationen als Isolatorwerkstoffe besitzt die sehr niedrige elektrische Leitfähigkeit des Glimmers eine besondere Bedeutung, wobei auch die Temperaturbeständigkeit von Kunststoffen (siehe auch: Zähigkeit Temperaturabhängigkeit) entscheidend verbessert werden kann [16].

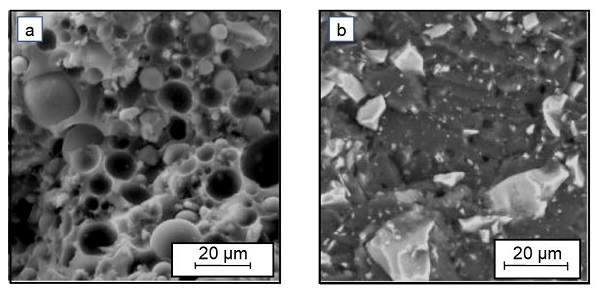

Regelmäßig aufgebaute Teilchen sind zumeist von kugel- oder faserförmiger Gestalt. Das können sehr kurze Fasern (Mineralfasern – MF, Karbonfasern – CF, Glasfasern – GF oder Naturfasern – NF, Wollastonit) sein, deren l/d-Verhältnis ca. 1 bis 5 beträgt, oder Glashohlkugeln (GB) aus Mikrosilikat. Die Fasern haben dabei Abmessungen im Bereich von 6 bis ca. 13 µm und die Hohlkugeln weisen Durchmesser im Bereich von ca. 15 µm bis 50 µm auf. Letztere dienen dabei insbesondere der Gewichtsreduzierung der Kunststoffbauteile und sind damit eine Alternative zu anderen Füllstoffen wie Talkum, Kreide, Quarzmehl, Glaskugeln oder kugelförmigen Kreidepartikeln (0,05–0,7 µm) (Bild 1).

| Bild 1: | Anorganische Füllstoffpartikel in der Bruchfläche einer EP-Harzmatrix mit (a) regelmäßiger Gestalt (Spheriglass 5000) und (b) unregelmäßigem Habitus (TecoSil 44) [17] |

Unregelmäßige anorganische Teilchenstrukturen werden zumeist als Mehle, Puder oder Stäube (engl.: dust) bezeichnet. Dies können mineralische Füllstoffe (MD, MP oder MX) neben Talkum, Quarze oder Kalziumkarbonat sein, die auf Kaolin, amorpher Kieselsäure oder Kurzfasern aus Carbon, Glas oder Wollastonit sowie auf Glasbruch basieren und teilweise auch die tribologischen und elektrischen Eigenschaften erheblich verbessern können. Keramische Füllstoffe wie Bornitrit (BN - Borazon), Aluminiumoxid (Al2O3), Zirkoniumoxid (ZrO2), Silikate oder Siliziumdioxid sind in der Regel funktionale Zusätze die z. B. die Gleiteigenschaften, die Wärmeleitfähigkeit als auch die Härte und Kratzfestigkeit (siehe: Kratzbeständigkeit) erhöhen und aufgrund ihrer Eigenschaften als Keramik/Kunststoffverbund bei Zahnfüllungen Anwendung finden. Die Keramiken Zirconium(IV)-oxid, Titan (IV)-oxid, Aluminiumtitanat oder Bariumtitanat sowie Silizium (SiC)- und Borcarbid (B4C) werden in Kunststoffverbunden aufgrund ihrer Härte für spezielle tribologische Anwendungen wie z. B. in Bearbeitungsprozessen oder Schleiftechniken eingesetzt.

Für verschiedene Anwendungszwecke werden teilweise und insbesondere zur Erhöhung der thermischen und elektrischen Leitfähigkeit auch metallische Pulver, wie z. B. Aluminiumflitter oder Bronzepuder als Füllstoffe verwendet.

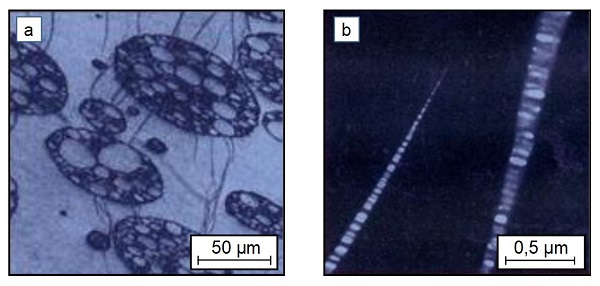

Elastomere Füllstoffpartikel auf der Basis von EPDM oder EPR, oftmals mit Kern-Schale-Struktur dienen zur Erhöhung der Zähigkeit und der Energiedissipation von Kunststoffen (Polypropylen) im Automobilbau [15]. In Abhängigkeit von der Teilchengröße und einem optimalen Teilchenabstand ergeben sich dann deutlich verbesserte bruchmechanische Kennwerte, welche auf der Ausbreitung von Mikrocrazes und dem Stopp des weiteren Wachstums an den Elastomerteilchen beruhen (Bild 2).

| Bild 2: | Elastomere Füllstoffpartikel und Crazes in einer Polystyrolmatrix (a) und Crazes mit Mikrofibrillen |

Neben den reinen verstärkten oder gefüllten Kunststoffen werden auch hybride Verbundwerkstoffe hergestellt und eingesetzt, die entweder verschiedene Füllstoffe oder auch Fasern und Füllstoffe enthalten. Das können Kombinationen aus differierenden Fasern (GF + CF, GF + NF oder CF + MF) sein oder unterschiedlichen Füllstoffen (GC + CD, GX + CP oder GB + MD) als auch Füllstoffen und Fasern (GF + GB, CF + MD und NF + CD). Die ablaufenden Schädigungsmechanismen in diesen hybriden Werkstoffen sind nur selten exakt erfassbar und mit mathematischen Methoden und Modellen beschreibar [10–13].

Für gefüllte Kunststoffe werden auch zunehmend natürliche Partikel oder kurze Fasern eingesetzt (NF), obwohl ihre mechanischen Eigenschaften auch infolge der geringen Dichte vergleichsweise niedrig sind und sie somit nicht konstruktiv genutzt werden können. Sie werden zumeist nur für thermoplastische Kunststoffe als Füllstoffe (z. B. WPC-Wood Polymer Compound) verwendet.

Als thermoplastische Matrixwerkstoffe können fast alle amorphen und teilkristallinen Kunststoffe verwendet werden, wobei die Wirkung der Füllung jedoch sehr unterschiedlich sein kann. Vorteil der meisten thermoplastischen Kunststoffmatrixwerkstoffe sind die Variabilität der Herstellungs- und Formgebungsverfahren sowie die Schweiß- und Klebbarkeit. Nachteilig ist bei diesen gefüllten Kunststoffverbunden, dass sie beim Erreichen der Glastemperatur Tg erweichen und schrumpfen. Mit erhöhtem Füllstoffvolumenanteil nimmt allerdings die Kriech- und Schrumpfungsneigung (siehe auch Schrumpfversuch) dieser Werkstoffe ab. Die Anisotropie infolge der Orientierung und die Eigenspannungen sind im Vergleich zu den Basiskunststoffen deutlich verringert.

Matrixwerkstoffe

Geeignete thermoplastische Matrixwerkstoffe sind z. B.:

- Polyamid (Kurzzeichen: PA)

- Polybuten (Kurzzeichen: PB)

- Polycarbonat (Kurzzeichen: PC)

- Polybutylenterephthalat (Kurzzeichen: PBT)

- Polyethylen (Kurzzeichen: PE)

- Polyoxymethylen (Kurzzeichen: POM)

- Polypropylen (Kurzzeichen: PP).

Für Hochtemperaturanwendungen bis maximal 300 °C sind die folgenden Thermoplaste als Matrix einsetzbar:

- Polyetheretherketon (Kurzzeichen: PEEK)

- Polyphenylensulfid (Kurzzeichen: PPS)

- Polyethersulfon (Kurzzeichen: PESU)

- Polysulfon (Kurzzeichen: PSU)

- Polyetherimid (Kurzzeichen: PEI)

- Polytetrafluorethen (Kurzzeichen: PTFE)

- Polychlortrifluorethylen (Kurzzeichen: PCTFE)

Als duroplastischen Matrixwerkstoffe werden die nachfolgend aufgeführten Harze in der Praxis verwendet, wobei teilweise bis zu 80 M.-% Füllstoff zugesetzt wird. Durch die Füllstoffe werden die Viskosität und damit die Fließfähigkeit nachhaltig beeinflusst.

- Diallylphthalatharz (Kurzzeichen: DAP)

- Epoxidharz (Kurzzeichen: EP)

- Harnstoffharz (Kurzzeichen: UF)

- Melaminharz (Kurzzeichen: MF)

- Phenol-Formaldehydharz (Kurzzeichen: PF)

- Polyurethan (Kurzzeichen: PUR)

- Ungesättigtes Polyesterharz (Kurzzeichen: UP)

Weitergehende Informationen zu den mechanischen und thermischen Eigenschaften gefüllter Kunststoffe sind in [19] aufgeführt.

Literaturhinweise

| [1] | Ehrenstein, G. W., Drummer, D. (Hrsg.): Hochgefüllte Kunststoffe mit definierten magnetischen, thermischen und elektrischen Eigenschaften. Springer VDI Verlag, Düsseldorf (2002), (ISBN 978-3-935-06508-6) |

| [2] | Oberbach, K., Baur, E., Brinkmann, S., Schmachtenberg, E. (Hrsg.): Saechtling Kunststoff Taschenbuch. Carl Hanser Verlag, München, (2004) 29. Ausgabe, (ISBN 978-3-446-22670-2; siehe AMK-Büchersammlung unter G 4-1) |

| [3] | Ehrenstein, G. W., Drummer, D. (Hrsg.): Maschinenelemente aus Kunststoffen – Zahnräder und Gleitlager. Springer VDI Verlag, Düsseldorf (2001), (ISBN 978-3-935-06504-3) |

| [4] | Menges, G., Haberstroh, E., Michaeli, W., Schmachtenberg, E.: Menges Werkstoffkunde Kunststoffe. Carl Hanser Verlag, München (2014), (ISBN 978-3-446-44353-2) |

| [5] | Elsner, P., Eyerer, P., Hirth, T. (Hrsg.) Domininghaus – Kunststoffe, Eigenschaften und Anwendungen. Springer Verlag, Berlin (2012) 8. Auflage, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter G 41) |

| [6] | LeBlanc, J. L.: Filled Polymers: Science and Industrial Applications. CRC Press Inc., Boca Raton (2009), (ISBN 978-1-439-80042-3) |

| [7] | Münstedt, H.: Rheological and Morphological Properties of Dispersed Polymeric Materials: Filled Polymers and Polymer Blends. Carl Hanser Verlag, München (2016), (ISBN 978-1-569-90607-1) |

| [8] | Bhattacharya, S. K.: Metal-Filled Polymers. CRC Press Inc., Boca Raton (1986), (ISBN 978-0-824-77555-1) |

| [9] | Rothon, R.: Particulate-filled Polymer Composites. iSmithers Rapra Publishing, Shawbury (2003), (ISBN 978-1-859-57382-2) |

| [10] | Grellmann, W., Bohse, J., Seidler, S.: Bruchmechanische Analyse des Zähigkeitsverhaltens von teilchengefüllten Thermoplasten. Mat.-wiss. und Werkstofftechnik 21 (1990) 9, S. 359–364 |

| [11] | Grellmann, W., Seidler, S., Bohse, J.: Zähigkeit und Morphologie von Thermoplast/Teilchen-Verbunden. Kunststoffe 81 (1991) 2, S. 157–162 und Toughness and Morphology of Thermoplastic / Particle Composites, Kunststoffe German Plastics 81 (1991) 2, S. 29–32 |

| [12] | Seidler, S., Grellmann, W.: Bruchmechanische Bewertung der Zähigkeitseigenschaften von teilchengefüllten und kurzfaserverstärkten Thermoplasten. Fortschritt-Berichte, VDI-Reihe 18 Nr. 92, VDI-Verlag Düsseldorf, (1991) |

| [13] | Bohse, J., Grellmann, W., Seidler, S.: Micromechanical Interpretation of Fracture Toughness of Particulate Filled Thermoplastics. J. of Material Science 26 (1991) 6715–6721 |

| [14] | Schöne, J.: Polypropylen-Talkum-Verbunde – Einfluss von Partikelgröße und Mengenanteil auf das mechanische Eigenschaftsniveau von heterophasigen Propylen-Copolymer-Talkum-Verbunden. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg, Merseburg, (2008) (siehe AMK-Büchersammlung unter B 3-132) |

| [15] | Reincke, K.: Bruchmechanische Bewertung von ungefüllten und gefüllten Elastomerwerkstoffen. Dissertation, Martin-Luther-Universität Halle-Wittenberg, Merseburg, Mensch & Buch Verlag Berlin, (2005), (ISBN 978-3-86664-021-4; siehe AMK-Büchersammlung unter B 1-13) |

| [16] | Ehrenstein, G. W., Pongratz, S.: Beständigkeit von Kunststoffen. Carl Hanser Verlag, München (2007), (ISBN 978-3-446-21851-2) |

| [17] | Walter, H.: Morphologie-Zähigkeits-Korrelationen an modifizierten Epoxidharzsystemen mittels bruchmechanischer Prüfmethoden an Miniaturprüfkörpern. Dissertation, Martin-Luther-Universität Halle-Wittenberg, Merseburg, Fraunhofer IRB Verlag Berlin, (2003) (ISBN 978-3-8167-6455-7; siehe AMK-Büchersammlung unter B 1-10) |

| [18] | Seidler, S., Grellmann, W.: Anwendung bruchmechanischer Werkstoffkenngrößen zur Optimierung des Zähigkeitsverhaltens von polymeren Mehrphasensystemen mit PP-Matrix. In: Grellmann, W., Seidler, S. (Hrsg): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag Berlin, (1998) S. 257–270, (ISBN 978-3-540-63671-7; siehe AMK-Büchersammlung unter A 6) |

| [19] | Grellmann, W., Seidler, S. (Hrsg.): Mechanical and Thermomechanical Properties of Polymers. Landoldt Börnstein. Volume VIII/6A2, Springer Verlag, Berlin (2014) (ISBN 978-3-642-55166-6; siehe AMK-Büchersammlung unter A 16) |