Ultraschall-Direktankopplung

Ultraschall-Direktankopplung

Ultraschall-Prüfköpfe und Prüfmethoden

Die Applikation von Ultraschall-Prüfköpfen direkt auf die Oberfläche von Prüfobjekten ist unabhängig von der Art des Prüfkopfes (Normal-, Winkel-, Sende (S)-Empfangs (E)- oder Gruppenstrahler oder PA-Prüfkopf) und der eingesetzten Prüfmethode (Durchschallungs- oder Impuls-Echo-Verfahren) die älteste Prüftechnik. Während bei dem Luftultraschall-Verfahren, der Tauchbad- oder Squirter-Technik der direkte Kontakt mit dem Prüfobjekt vermieden wird und somit die Oberflächenstruktur einen vergleichsweise geringen Einfluss besitzt, sind bei der Direktankopplung diese Einflussfaktoren explizit zu beachten, um auswertbare Ultraschallanzeigen zu erhalten.

Grundlagen der Direktankopplung

Treffen Schallwellen von einem Normal-Prüfkopf senkrecht oder von einem Winkel-Prüfkopf schräg auf die Oberfläche eines Prüfobjekts auf, dann wird der Eintrag der Ultraschallenergie wesentlich vom Impedanzverhältnis zwischen Prüfkopfoberflächen und der Oberfläche des Prüfstücks beeinflusst, wobei hier auch die geometrischen Eigenschaften der Oberfläche (Rauheit, Korrosion und Bearbeitungsriffen) einen Einfluss ausüben. Ein Teil des vom Schwinger ausgesandten Ultraschalls wird in den Prüfkopf rückreflektiert und wird durch das Dämpfermaterial in seiner Intensität gemindert. Je nach Eigenschaften des Prüfkopfs (Medium 1) und des Prüfobjekts (Medium 2) dringt ein Teil der Welle in den zu prüfenden Werkstoff ein und ein anderer Teil wird ebenfalls in Richtung des Prüfkopf reflektiert. Diese Eigenschaft hängt auch vom Kontakt zwischen dem Prüfkopf und dem Prüfstück ab und wird durch den Reflexions- (R) und Transmissionsfaktor (T oder D) beschrieben. Im Fall der Nutzung eines Normal-Prüfkopfs beschreiben Gln. (1) und (2) das Transmissions- und Reflexionsverhalten [1].

| (1) |

| (2) |

mit:

Schallkennimpedanz W1 = ρ1 cL1 des Mediums 1

Schallkennimpedanz W2 = ρ2 cL2 des Mediums 2

Dichte ρ1/2 des Mediums 1 oder 2

Longitudinalwellengeschwindigkeit cL1/2 des Mediums 1 oder 2

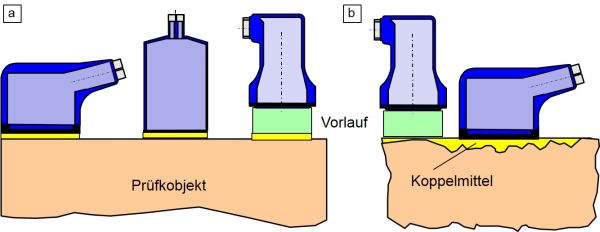

Bei identischen Medien, d. h. W1 = W2, wird R = 0 und T = 1, ist der Schalldurchtritt ungehindert, wogegen bei Reflexion am schallweichen Werkstoff eine Phasenumkehr auftritt und der Reflexionsfaktor hat dann ein negatives Vorzeichen. Voraussetzung ist jedoch ein ungehinderter Schalleintritt in das Medium 2 bzw. das Prüfobjekt, weshalb Koppelmedien, wie Wasser, Öl, Fett oder Sonogel, insbesondere bei schlechter Oberflächenqualität verwendet werden, da schon dünne Luftschichten die Einkopplung des Ultraschalls verhindern (Bild 1).

| Bild 1: | Direktankopplung von (a) Ultraschall-Winkel-, S/E- und Normal-Prüfkopf bei hoher Oberflächengüte und (b) Normal- und Winkel-Prüfkopf bei schlechter Oberflächenqualität |

Arten von Koppelmedien und Wirkung der Ankoppelschicht

Derartige Koppelmedien werden bei Direktankopplung unabhängig von der Art des Prüfkopfs verwendet, wobei die Viskosität des Koppelmediums ein wichtiger Einflussfaktor ist, da Longitudinal- oder Transversalwellen differierende Impedanzanpassungen erfordern. Da geringe Luftspalten schon im Bereich von ca. 10 nm eine vollständige Reflexion der Ultraschallwelle verursachen, kommt der Ankoppelschicht eine besondere Bedeutung zu, unabhängig von der Art des Prüfkopfs und den zu prüfenden Werkstoffen. Während bei Longitudinalwellen bevorzugt Wasser, Öl, niedrigviskoses Fett, Glyzerin oder spezielles Sonogel als Koppelmittel eingesetzt wird, werden bei Transversalwellen z. B. Pasten, Graphit, hochviskoses Fett, Gips oder auch Hydrogel verwendet. Die Dicke der Anpassungsschicht wird maßgeblich von der Qualität der zu prüfenden Oberfläche bestimmt, wobei die Koppeldicke d ungleich von (2 n+1) λ/4 sein sollte, da sonst ein Maximum der Reflexion vorliegt. Werden Vorlaufstrecken in Form von Kunststoffkeilen verwendet, dann werden analoge Ankoppelmedien verwendet, die allerdings nicht bei erhöhten Temperaturen des Prüfobjekts verwendet werden können, da dann eine mögliche thermische Instabilität des Koppelmediums vorliegt. Der thermische Einfluss durch die Eigenschaften des Prüfstücks, des Koppelmediums und des Prüfkopfes inklusive seiner Vorlaufstrecke sind bei der Defektoskopie als auch der Wanddickenmessung grundsätzlich zu beachten [1, 2].

Literaturhinweise

| [1] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) |

| [2] | Matthies, K.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7) |