Ultraschall-Laufzeit-Beugungsverfahren

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Laufzeit-Beugungs-Verfahren (TOFD)

Allgemeines

Das Laufzeit-Beugungs-Verfahren („Time Of Flight Deflection“) ist ein Ultraschallmessverfahren zur Prüfung insbesondere von Stahlbauteilen zur Abbildung von Rissen und Volumenfehlern. Es wird zur Qualitätsüberwachung von Schweißnähten sowohl in der Warenausgangskontrolle als auch bei Feldprüfungen im laufenden Betrieb an Bauteilen eingesetzt. Ein besonderes Merkmal dieses Verfahrens ist die Darstellung des Prüfergebnisses, welches unmittelbar die Bestimmung von Fehlertiefe und Fehlergeometrie gestattet. Obwohl diese Prüftechnik prinzipiell für Kunststoffe ebenfalls geeignet ist, sind in der Fachliteratur bisher keine diesbezüglichen Publikationen bekannt.

Messaufbau

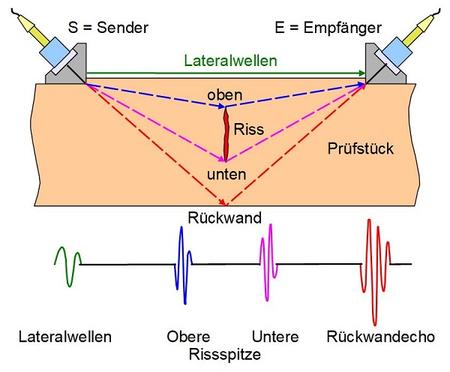

Verwendet werden zwei baugleiche Winkelprüfköpfe, die zueinander so ausgerichtet sind, dass die Schallfelder der Prüfköpfe sich im Bauteilvolumen überlagern und damit alle potenziellen Fehler „ausgeleuchtet“ werden können (Bild 1). Die Ultraschallwandler sind im Bild 1 als Normalprüfköpfe dargestellt, die auf Vorlaufkeile aufgeklebt sind. Bei speziellen Winkelprüfköpfen ist diese Konstruktion in einem Gehäuse angeordnet. Zum Einschallwinkel gehört ein entsprechender Abstand der Prüfköpfe zueinander, um das Prüfkörpervolumen durchschallen zu können. Dieser Abstand hängt neben dem Einschallwinkel vom Aufbau des Schallfeldes ab, welches von der Kombination Schwinger–Dämpfungskörper vorgegeben ist, aber auch vom Schallweg in der Vorlaufstrecke, die den Einschallwinkel realisiert.

| Bild 1: | Prinzipdarstellung zum TOFD-Verfahren [1] |

Funktionsweise

Das Messverfahren funktioniert nach dem Durchschallungsprinzip, d. h. ein Winkelprüfkopf sendet den Schall aus (engl.: Transmitter) und der andere empfängt die im Volumen reflektierten Schallwellen (engl.: Receiver). Da die beiden Prüfköpfe so ausgerichtet sind, dass das Reflexionssignal (engl.: Backwall Reflection) vom empfangenden Prüfkopf registriert werden kann, begrenzt dieses Signal den Messbereich auf der Zeitachse nach oben (HF-Bilder in Bild 1 unten). Die untere Grenze des Messbereiches wird von den Kriechwellen (engl.: Lateral waves) markiert, deren Schallgeschwindigkeit den Longitudinalwellen entspricht.

Zwischen diesen beiden Grenzwerten liegt der Messbereich des Verfahrens, in dem Fehler detektiert werden können. Angeschallte Risse, Delaminationen und Ungänzen stellen, wie aus der Wellenoptik bekannt, Beugungshindernisse und Ausgangspunkt für Elementarwellen dar. Diese Schallwellen können vom Empfänger registriert und im HF-Bild dargestellt werden. Als Beispiel ist in Bild 1 ein Volumenriss skizziert, der vertikal durch die geprüfte Schweißnaht verläuft.

Auswertung

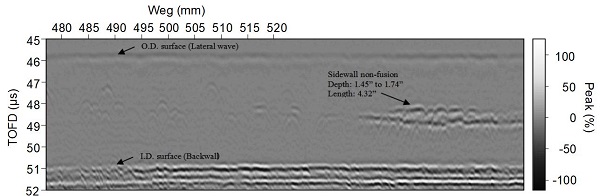

Die Aufzeichnung des in Bild 1 skizzierten TOFD-Messsignals, welches von einer Schweißnaht aufgenommen wird, geschieht zumeist mit gleichzeitiger Angabe der Weginformation. Dazu werden beide Ultraschallprüfköpfe in festem Abstand miteinander verbunden und auf einem Wagen mit einem Inkrementalweggeber parallel zur Schweißnaht verschoben (Tandemanordnung). Daraus ergibt sich ein dreidimensionales („Durchstrahlungs“-) Bild mit der Darstellung der Zeitachse (vertikal) und des zurückgelegten Weges bzw. der horizontalen Position mit einer Grauwertkodierung der Peak-Amplituden (Bild 2).

| Bild 2: | Beispiel eines dreidimensionalen TOFD-Messsignals [2] |

Die Kriechwelle (engl.: Lateral wave) und das reflektierte Rückwandsignal (engl.: Backwall) in Bild 2 stellen die Grenzen des TOFD- Bildes dar. Zwischen diesen beiden Signalen ist in der rechten Bildhälfte das Beugungssignal zu erkennen, das von einem Materialfehler stammt. Sind die Geometrien und die Einschallwinkel bekannt, können anschließend die Fehlertiefen berechnet werden.

Zusammenfassung

Das Ultraschall-Laufzeit-Beugungs-Verfahren ist ein Prüfverfahren, um den Zustand von Schweißnähten sowohl qualitativ als auch quantitativ zu bestimmen. Es lassen sich die Fehlergeometrie und die Fehlergröße in Schweißnähten ermitteln. Daneben ist dieses Verfahren auch zur Beurteilung von Korrosion in Rohren geeignet [3] und für weitere Anwendungen in der zerstörungsfreien Prüfung genormt [4–7].

Literaturhinweise

| [1] | https://www.olympus-ims.com/de/ultrasonic-transducers/tofd/ (Zugriff am 08.02.2018) |

| [2] | http://www.autsolutions.net/ndt-resources/tofd/ (Zugriff am 08.02.2018) |

| [3] | Spies, M., Dillhöfer, A., Müller, W., Rieder, H., Schmitz, V.: SAFT, TOFD, Phased Array – Klassische Anwendungen und neuere Entwicklungen der Ultraschall-Bildgebung. Seminar des Fachausschusses der DGZfP Ultraschallprüfung, DGZfP (2013) |

| [4] | DIN EN ISO 16828 (2014-06): Zerstörungsfreie Prüfung – Ultraschallprüfung – Beugungslaufzeittechnik, eine Technik zum Auffinden und Ausmessen von Inhomogenitäten |

| [5] | DIN EN ISO 10863 (2011-12): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Anwendung der Beugungslaufzeittechnik (TOFD) |

| [6] | DIN EN 583-6 (2009-03): Zerstörungsfreie Prüfung – Ultraschallprüfung – Teil 6: Beugungslaufzeittechnik, eine Technik zum Auffinden und Ausmessen von Inhomogenitäten (zurückgezogen; ersetzt durch DIN EN ISO 16828 (2014-06)) |

| [7] | DIN EN 15617 (2009-07): Zerstörungsfreie Prüfung von Schweißverbindungen – Beugungslaufzeittechnik (TOFD) – Zulässigkeitsgrenzen (zurückgezogen; ersetzt durch DIN EN ISO 15626 (2013-12)) |