Zugversuch Wahres Spannungs-Dehnungs-Diagramm

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Zugversuch Wahres Spannungs-Dehnungs-Diagramm

Technisches Spannungs-Dehnungs-Diagramm

Im konventionellen als auch geregelten Zugversuch (siehe: Zugversuch Regelung) an Kunststoffen wird das scheinbare, technische oder das sogenannte Ingenieur-Kraft-Verlängerungs-Diagramm ermittelt. Die Messgrößen im Zugversuch sind die Kraft und die resultierende Verlängerung eines Prüfkörpers, wobei die Verlängerung nominell über die Traversenwegmessung oder normativ mittels Dehnmessfühlern am Prüfkörper bestimmt wird. Der Vorteil der normativen Messung ist darin begründet, dass Einflüsse der Eigenverformung der Universalprüfmaschine, wie z. B. die Maschinennachgiebigkeit, nicht in das Messsignal eingehen. Infolge dieser Einflüsse ist die nominelle Verlängerung bzw. Dehnung immer größer als der normative Wert und der E-Modul, der mit nomineller Dehnungsmessung ermittelt wird, ist kleiner als der normative Kennwert. Da die Messwerte Kraft F und Verlängerung ΔL von der Geometrie der verwendeten Prüfkörper abhängen, werden diese Werte auf die Ausgangsdaten A0 und L0 (Gln. 1–3) bezogen, wodurch sich die technische Spannung σ und die technische Dehnung als normativer Wert ε oder nominelle Kenngröße εt ergeben.

| (1) |

| (2) |

| (3) |

Die sich hieraus ableitbaren Kenngrößen des Zugversuchs können für einfache konstruktive Anwendungen, die Werkstoffauswahl und die Werkstoffentwicklung bzw. Qualitätssicherung verwendet werden.

Wahres Spannungs-Dehnungs-Diagramm

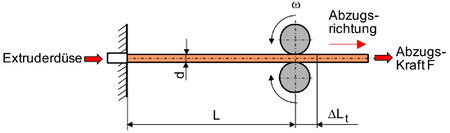

Für anspruchsvolle Dimensionierungsaufgaben sowie die Auslegung komplexer Kunststoffbauteile mittels Finite-Elemente-Methode (FEM) sind diese Kennwerte nicht geeignet, da in diesem Fall das wahre Spannungs-Dehnungs-Diagramm und daraus ableitbare Kennwerte benutzt werden müssen. Das wahre Spannungs-Dehnungs-Diagramm beruht auf der Benutzung der aktuellen, zeitlich veränderlichen, Querschnittsfläche sowie der variierenden Ausgangsmesslänge. Dies lässt sich am Beispiel des Walz- bzw. Kalandrierprozesses am besten verdeutlichen (Bild 1).

| Bild 1: | Wahre Spannung und Dehnung beim Kalandrierprozess von Kunststoffen |

Wird während des Extrudierens der Strangdurchmesser d oder beim Kalandrieren die Plattendicke d online z. B. mittels einer Schattenbildtechnik vermessen, dann ergibt sich daraus der aktuelle Querschnitt A, der von der Düsengeometrie und der Abzugsgeschwindigkeit bzw. dem Reckgrad abhängt. Mit der Messung der aktuellen Abzugskraft und dem Strangdurchmesser bzw. der Plattendicke lässt sich dann die wahre Spannung nach Gl. (4) ermitteln.

| (4) |

Bestimmt man aus der konstanten Länge zwischen Düse und Walzenkontaktpunkt L die jeweilige aktuelle Verlängerung des Produkts ΔLt (Bild 1), dann ergibt sich daraus die wahre normative oder nominelle Dehnung εw bzw. εtw nach Gl. (5) oder (6).

| (5) |

| (6) |

Damit ergibt sich die wahre Abzugsgeschwindigkeit bzw. Dehnrate nach Gl. (7).

| (7) |

Nominelle und Normative Dehnungsmessung im Zugversuch

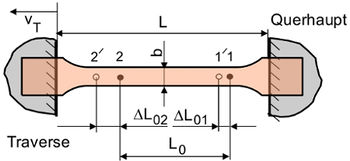

Betrachtet man den konventionellen oder geregelten Zugversuch, dann erkennt man, dass die Ausgangsquerschnittsfläche A0 nur zum Versuchsbeginn vorliegt. Der aktuelle Querschnitt, der sich im ebenen Spannungszustand (ESZ) des Prüfkörpers entsprechend der Poissonzahl des Werkstoffes ständig verringert, wird selbst im Gebiet der Gleichmaßdehnung nicht gemessen. Mit dem Auftreten einer Einschnürfront bei duktilen Kunststoffen treten noch größere Probleme auf, da dann eine Lokalisierung der Dehnung mit örtlich verringertem Querschnitt registriert wird, die mit konventionellen Prüfmethoden nicht erfasst werden kann, da die minimale Dicke durch die Prüftechnik verfolgt werden muss. Für diesen Fall können nur ortsauflösende hybride Prüfmethoden, wie die Laser- oder Videoextensometrie sowie die digitale Grauwert-Korrelations-Analyse (DIC) oder die ESPI (Electronic Speckle Pattern Interferometry) bzw. die Shearografie genutzt werden. Hinsichtlich der Messung der Dehnung wird aus Bild 2 im Vergleich zu Bild 1 ersichtlich, dass sich die Ausgangsmesslänge L0 und die Bezugspunkte 1 und 2 während des Zugversuchs verändern, wodurch keine direkte Darstellung der wahren Dehnung ermöglicht wird.

| Bild 2: | Nominelle und normative Dehnungsmessung im Zugversuch |

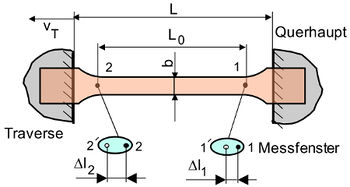

Dies ist nur durch die Anwendung von Gl. (5) oder (6) möglich, wo der wahre Dehnungswert aus der gemessenen nominellen oder normativen Dehnung berechnet wird. Bei Anwendung konventioneller Dehnmessmethoden z. B. mittels Dehnmessfühlern oder Ansetzdehnungsaufnehmern versagt die Messung auch, wenn lokale Dehnungsüberhöhungen infolge von Einschnürfronten auftreten, da sich dann die Initialmesslänge ständig verändert und über lokale Dehnmessmethoden verfolgt werden müsste. Technische Möglichkeiten zur Registrierung und Verfolgung von Einschnürfronten sind mit dem Laser-Längs-Quer-Scanner vorhanden und die wahre Dehnung kann mittels eines Laser-Doppler-Scanners (Laser-Anemometer) direkt gemessen werden (Bild 3).

| Bild 3: | Nominelle und normative Dehnrate eines Prüfkörpers |

Im letzteren Fall werden zwei Messfenster auf der Oberfläche des Prüfkörpers beobachtet, in denen jeweils Interferenzmuster aus zwei Laserstrahlen infolge durchlaufender Oberflächenrauigkeiten des Prüfkörpers während des Zugversuchs verändert werden. Aus der Dopplerfrequenz kann dann die Geschwindigkeit und der Weg der Speckles berechnet werden, wodurch sich dann die wahre Dehnung im Messintervall ergibt.

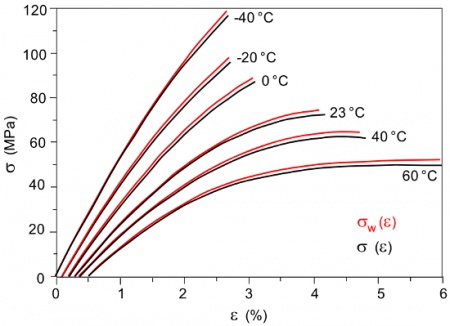

Wahre Spannungs-Dehnungs-Diagramme für Polymethylmethacrylat

Für praktische Belange, wie die Auslegung und Dimensionierung von Kunststoffbauteilen, sind Deformationen bis zur Streckspannung zu vermeiden, wodurch sich die Ermittlung von wahren Spannungs-Dehnungs-Diagrammen vereinfacht. Zu diesem Zweck werden Spannungs-Dehnungs-Diagramme bzw. Spannungs-Zeit- und Dehnungs-Zeit-Diagramme als auch Querdehnungs-Zeit-Kurven für mindestens 5 Prüfkörper bei einer definierten Prüfgeschwindigkeit bis zum Erreichen der Streckspannung oder der Zugfestigkeit aufgenommen. Unter der Annahme, dass sich die Querdehnung in Dicken- und Breitenrichtung identisch verhalten, kann die wahre Spannung aus der technischen Spannung unter Kenntnis der veränderlichen Querschnittsfläche A(t) mittels Gl. (8) berechnet werden, wobei sich die wahre Dehnung aus Gl. (5) oder (6) ergibt.

| (8) |

| Bild 4: | Technische und wahre Spannungs-Dehnungs-Diagramme für Polymethylmetacrylat (Kurzzeichen: PMMA) in Abhängigkeit von der Prüftemperatur |

Mittels eines Regressionsverfahrens für die jeweiligen 5 Prüfkörper können dann die wahren und technischen Spannungs-Dehnungs-Diagramme angegeben werden (Bild 4).

Literaturhinweise

| [1] | Bierögel, C.: Zugversuch an Kunststoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 117–137 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Lüpke, T.: Grundlagen mechanischen Verhaltes. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 79–96 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |