Kunststofffolien & Lacke – Oberflächenprüfung: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Kunststofffolien & Lacke – Oberflächenprüfung</span> __FORCETOC__ ==Anforderungen an Folienprodukte== Folien aus Kunststoffen sind Produkte mit sehr unterschiedlichen Anwendungen, z. B. für flexible oder starre Verpackungen, für Dekorfolien im Bereich der Automobil- oder Möbelindustrie, Folien im Bausektor, Agrarfolien usw. Daraus ergeben sich sehr unterschiedliche Anforderungen an…“ |

(kein Unterschied)

|

Version vom 14. November 2025, 14:32 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Kunststofffolien & Lacke – Oberflächenprüfung

Anforderungen an Folienprodukte

Folien aus Kunststoffen sind Produkte mit sehr unterschiedlichen Anwendungen, z. B. für flexible oder starre Verpackungen, für Dekorfolien im Bereich der Automobil- oder Möbelindustrie, Folien im Bausektor, Agrarfolien usw. Daraus ergeben sich sehr unterschiedliche Anforderungen an die jeweiligen Folienprodukte. Neben bestimmten mechanischen Eigenschaften können Barriereeigenschaften, Alterungs- und UV-Beständigkeit, Sterilisierbarkeit, Lebensmittelsicherheit oder definierte Oberflächeneigenschaften gefordert sein. Das daraus resultierende Eigenschaftsniveau der jeweiligen Folienprodukte wird im Wesentlichen durch die Auswahl der Rohstoffe, durch die Zusammensetzung des oder der Werkstoffe (Polymer, Füll- und Verstärkungsstoffe, sonstige Additive) und durch die im Herstellungsprozess einzustellende Struktur und Morphologie bestimmt. Bei Mehrschichtfolien spielt auch der Schichtaufbau eine entscheidende Rolle, insbesondere im Hinblick auf Barriere- und mechanische Eigenschaften. Für die Verpackung von Lebensmitteln oder medizinischen Produkten ist die Bedruckbarkeit der gewählten Folien ein weiterer wichtiger Aspekt. Die Siegeleigenschaften in Kombination mit den Siegelparametern (siehe: Siegelnaht) sind von großer Bedeutung für die Herstellung bzw. das Verschließen von Verpackungen. Um eine feste Verbindung oder auch eine definierte Öffnungsfähigkeit der Verpackung zu erreichen, müssen die Folieneigenschaften und die Siegelparameter sorgfältig aufeinander abgestimmt werden [1] (siehe auch: Prüfung von Kunststoffverpackungen).

Folien sind oft Halbzeuge, die zur Herstellung von Endprodukten verwendet werden. Ein Beispiel hierfür sind Dekorfolien für Kunststoff-Fensterprofile, mit denen sich nahezu jeder Verbraucherwunsch hinsichtlich des Aussehens eines Fensterrahmens realisieren lässt. Derartige Dekorfolien werden in einem Kaschierverfahren auf das Fensterprofil aufgebracht. Verpackungsfolien bestehen oftmals aus mehreren, unterschiedlichen Einzelschichten, die als Halbzeuge zu Mehrschichtfolien verarbeitet werden. Die verschiedenen Funktionsschichten (z. B. festigkeitsgebende Schicht, Sperrschicht, Siegelschicht) werden dabei in einem Kaschierprozess über Klebstoffschichten fest miteinander verbunden. Anschließend müssen sie gegebenenfalls bedruckt, zugeschnitten und versiegelt werden, um verschiedenste Verpackungen wie z. B. Standbeutel, Rollen oder Tüten herzustellen. Zuschneiden und Versiegeln werden dabei häufig direkt vom Hersteller des Packguts realisiert.

Charakterisierung von Folienoberflächen

Die Oberflächeneigenschaften von Konsumgütern und Verpackungen gewinnen zunehmend an Bedeutung, was mit einer zunehmenden Forschungsaktivität in diesem Bereich einhergeht [2–7]. Aus diesem Grund spielt auch die Oberflächenmodifikation von Folien eine wichtige Rolle in der aktuellen Forschung und Produktentwicklung, z. B. hinsichtlich beschichteter, funktionalisierter oder mikro- bzw. nanostrukturierter Oberflächen. Da die Qualität einer Werkstoffentwicklung und -optimierung immer auch von den zur Verfügung stehenden Methoden der Werkstoffdiagnostik und -prüfung mitbestimmt wird, besteht ein zunehmender Bedarf an innovativen Methoden der Oberflächenprüftechnik für Kunststofffolien. Bei diesen Halbzeugen oder Kunststoffprodukten handelt es sich oft um mehrschichtige Systeme, wobei die einzelnen Schichten innerhalb des Systems unterschiedliche Aufgaben haben. Bei Verpackungsfolien stellt die äußere Schicht die optische und haptische Schnittstelle einer Verpackung zum Verbraucher dar und übernimmt darüber hinaus oft die Funktion des Festigkeitsträgers. Es werden oftmals auch beschichtete Kunststofffolien eingesetzt, um gewünschte oder individuelle Designs von Konsumgütern wie Möbeln, Fenstern oder Autos zu realisieren. Aus diesem Grund besteht ein hoher Bedarf, die Eigenschaften der Deckschichten bzw. deren Haftfestigkeit und/oder das Ablöseverhalten quantitativ zu bewerten.

Stand der internationalen Normung zur Kratzprüfung

Tabelle 1 fasst verschiedene Details und technische Möglichkeiten für die Oberflächenprüfung nach den genannten Normen und die Verwendung von "IKP"-Geräten für die Prüfung der mechanischen Eigenschaften von Oberflächen zusammen. Die Abkürzung IKP steht für „Instrumentierte Kratzprüfung“. Die verfügbare Anzahl an Normen ist grundsätzlich recht gering. Neben sehr einfachen Methoden, wie der Gitterschnittprüfung nach DIN EN ISO 2409 [8], gibt es eine Reihe von Normen zur Bestimmung von Oberflächeneigenschaften im Sinne der Kratzfestigkeit, z. B. ISO 19252 [9], ASTM D 7027 [10] oder ISO 1518 [11].

| ISO 19252 [9] | ASTM D 7027 [10] | ISO 1518 [11] | IKP | ||

|---|---|---|---|---|---|

| Ritzmodus | konstante Normallast | x | x | x | x |

| linear ansteigende Last | x | x | x | x | |

| konstante Eindringtiefe | x | ||||

| linear ansteigende Eindringtiefe | x | ||||

| Eindringtiefe nach dem Versuch | x | ||||

| Wertebereich | Ritzlänge (mm) * | ≥ 100 | 100 | 40 – 100 | ≤ 100 |

| Ritzgeschwindigkeit (mm/s) * | 1 – 200 | 100 | 10 – 40 | ≤ 3,33 | |

| Lastbereich (N) * | 1 – 50 | 2 – 50 | 1 – 20 | 0,1 – 50 | |

| Messgrößen | Tangentialkraft | x | x | x | |

| Eindringtiefe | x | x | x | ||

| elastische und plastische Eindringtiefe | x | ||||

| Breite der Ritzspur | x | ||||

| Ritzweg (Zeit) | x | x | x | ||

| Werkstoffkenngrößen | Ritzhärte und andere Härtewerte, wie z. B. die Pflughärte | x | |||

| Reibungskoeffizient ** | x | x | |||

| Erholung | x | ||||

| kritische Normalspannung *** | x | x | x | x | |

| bruchmechanische Kenngrößen | x |

* hängt teilweise vom gewählten Ritzmodus ab

** wie der scheinbare Reibungskoeffizient

*** bei Schadenseintritt, Änderung des Kratzmechanismus oder Schichtablösung

Moderne Methoden zur instrumentierten Kratzprüfung

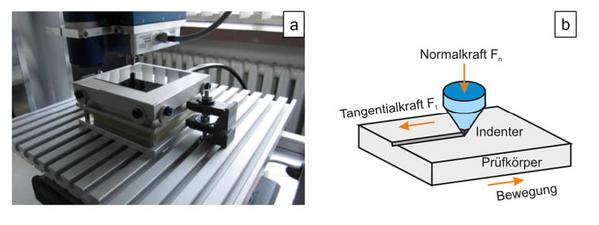

Aufgrund der steigenden Anforderungen an Oberflächen von Kunststoffprodukten ist auch die Entwicklung oder Anpassung aussagekräftiger Prüfmethoden erforderlich, was die Entwicklung entsprechender Prüfgeräte für die quantitative Charakterisierung von Oberflächen- und Haftungseigenschaften nach sich zieht. Ein Beispiel ist der Prüfstand zur Durchführung einer instrumentierten Kratzprüfung (IKP), der von der Firma Coesfeld GmbH, Dortmund (Deutschland) entwickelt wurde (siehe letzte Spalte in Tabelle 1 und Bild 1a). Bild 1b zeigt das Messprinzip. Die zu untersuchende Oberfläche wird mit einer voreingestellten Last beaufschlagt, und dann erfolgt eine Relativbewegung parallel zur Oberfläche (= kratzen/ritzen) über eine bestimmte, voreingestellte Länge. Das Prüfsystem eröffnet erweiterte Möglichkeiten, wie z. B. Lastrampen, um die Ablösekraft zwischen Schichten zu ermitteln, oder auch eine bruchmechanische Oberflächencharakterisierung (siehe auch: Bruchmechanische Prüfung).

| Bild 1: | Instrumentierter Kratzprüfer der Fa. Coesfeld zur Bewertung von Oberflächeneigenschaften von Folien (a) und schematische Darstellung des Messprinzips (b) |

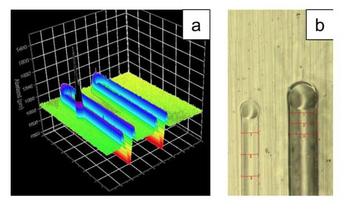

Ein Beispiel der optischen Charakterisierung definiert eingebrachter Kratzer zeigt Bild 2. Durch die Wahl unterschiedlicher Normalbelastungen sind die entstandenen Kratzer in der Oberfläche unterschiedlich groß. Mit dem angepassten chromatisch-konfokalen Abstandsmesssystem des instrumentierten Prüfstandes können die Kratzer quantitativ analysiert werden, z. B. hinsichtlich ihrer Breite oder Tiefe oder auch in Bezug auf die Ausdehnung des herausgedrückten Materials (siehe Bild 2a). Bild 2b zeigt eine lichtmikroskopische Aufnahme zweier definiert eingebrachter Kratzer in einer transparenten Folie in der Draufsicht. Die Laststufen während der Prüfung waren in beiden Fällen unterschiedlich, woraus eine unterschiedliche Größe der Kratzer resultierte. In dem Fall erfolgte die Bestimmung der Kratz- oder Ritzbreite.

| Bild 2: | Beispiel für Oberflächenprofile einer thermoplastischen Folie mit zwei Kratzern (a) und Draufsicht auf zwei Kratzer in einer transparenten Folie (b) [12] |

Die Möglichkeit, den gesamten Kratz-/Ritzvorgang in Form eines vollständigen Kraft-Weg-Diagramms aufzuzeichnen, erlaubt eine umfassende Werkstoffcharakterisierung und liefert damit die Grundlage für detaillierte Erkenntnisse und ein besseres Verständnis des Werkstoffverhaltens.

Anwendungsbeispiel für die instrumentierte Kratzprüfung

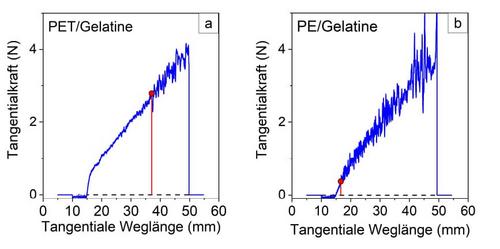

Als Beispiel für solche experimentellen Untersuchungen zeigt Bild 3 Kraft-Weg-Diagramme aus einer instrumentierten Kratzprüfung an beschichteten thermoplastischen Folien. Bei den untersuchten Polymerfolien handelte es sich um Polyethylenterephthalat (Kurzzeichen: PET) und Polyethylen (Kurzzeichen: PE), die jeweils mit der gleichen Art von Gelatine beschichtet waren [12, 13]. Ziel des Versuches war es, das Trennverhalten in Abhängigkeit vom Polymersubstrat zu charakterisieren. Die Auswertung der Kraft-Weg-Diagramme für die beiden Prüfkörper zeigt, dass die Haftung der Gelatineschicht auf dem PE-Substrat wesentlich geringer ist als auf dem PET-Substrat. Der Versagenspunkt, an dem die Ablösung der Gelatine-Deckschicht stattfindet, ist in den Diagrammen durch einen roten Punkt gekennzeichnet.

| Bild 3: | Darstellung der tangentialen Belastung in Abhängigkeit vom tangentialen Weg aus instrumentierten Kratzprüfungsmessungen an einer gelatinebeschichteten PET-Folie (a) und einer PE-Folie (b); Kennzeichnung des Ablösungspunktes durch einen roten Punkt [12] |

Siehe auch

- Folienprüfung

- Prüfung von Kunststoffverpackungen

- Kratzbeständigkeit

- Instrumentierte Kratzprüfung

- Ritzhärte

- Instrumentierte Haftprüfung

- Instrumentierte Härteprüfung – Methode Kenngrößen

- Oberflächenprüftechnik

- Folienprüfung

- Prüfung von Kunststoffverpackungen

Literaturhinweise

| [1] | Reincke, K.: Folienprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag München (2025) 4. Auflage S. 657–696 ISBN 978-3-446-44718-9; E-Book ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [2] | Reincke, K., Grellmann, W.: Verfahren zur Charakterisierung der mechanischen Eigenschaften von Folien und Elastomeren. Kautsch. Gummi Kunstst. 63 (2010) 203–208 |

| [3] | Reincke, K., Grellmann, W.: Verfahren zur Charakterisierung der mechanischen Eigenschaften von Folien und Elastomeren. In: Grellmann, W. (Hrsg.): Neue Entwicklungen in der Werkstoffprüfung – Herausforderung an die Kennwertermittlung. Tagung "Werkstoffprüfung 2011", 1. und 2. Dezember 2011, Berlin, Tagungsband S. 185–192 (ISBN 978-3-9814516-1-0; siehe AMK-Büchersammlung unter A 13) |

| [4] | Reincke, K., Grellmann, W.: Approaches to Characterise the Mechanical Properties of Films and Elastomers. In: Grellmann, W., Langer, B. (Eds.): Deformation and Fracture Behaviour of Polymer Materials. Springer Series im Materials Science 247, Springer Verlag Berlin Heidelberg (2017) 257–270 (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19) |

| [5] | Rybnicek, J., Lach, R., Dominguez, S. R., Tondl, D., Valek, R., Grellmann, W.: Kratzfestigkeit von PA6-Nanokompositen. GAK – Gummi Fasern Kunststoffe 65 (2012) 775–783 |

| [6] | Rybnicek, J., Lach, R., Schöne, J., Tondl, D., Domínguez, S. R., Valek, V., Grellmann, W.: Microstructure-Related Scratch Resistance and Indentation Creep Behavior of PA6 and PA6 Nanocomposites. Materials Science. Key Engineering Materials Vols. 592–593; https://doi.org/10.4028/www.scientific.net%2FKEM.592-593.586 |

| [7] | Nase, M.: Charakterisierung von polymeren Peelsystemen durch Anwendung neuartiger Methoden der experimentellen Bruchmechanik. Habilitation, Otto-von Guericke-Universität Magdeburg, Shaker Verlag 2022 (ISBN 978-3-8440-8635-5; siehe AMK-Büchersammlung unter B 2-3) (Inhaltsverzeichnis als pdf) |

| [8] | DIN EN ISO 2409 (2020-12): Beschichtungsstoffe – Gitterschnittprüfung |

| [9] | ISO/DIS 19252 (2024): Plastics – Determination of Scratch Properties (Draft) |

| [10] | ASTM D 7027 (20209: Standard Test Method for Evaluation of Scratch Resistance of Polymeric Coatings and Plastics Using an Instrumented Scratch Machine |

| [11] | DIN EN ISO 1518: Beschichtungsstoffe – Bestimmung der Kratzbeständigkeit –

|

| [12] | Lach, R.: Entwicklung funktionaler Polymerfolien und Polymerbeschichtungen unter Verwendung von Lignin-Zwischenprodukten für innovative Anwendungen (LignoFol), Teilprojekt G: Mechanische Einsatzbewertung. Schlussbericht BioEcomomy-Cluster, Projekt Nr. 3.4, Förderkennzeichen: 031A572G (Teilprojekt), Merseburg (2018) Online-Version auf tib.eu |

| [13] | Lach, R., Richter, S., Heilmann, A., Grellmann, W.: Recording microindentation and adhesion tests to analyse the depth-dependent mechanical and adhesive properties of multilayer polymer films as shown for gelatine-coated polyethylene terephthalate and polyethylene films. Journal of Plastic Film and Sheeting 37 (2021) 53–69; https://journals.sagepub.com/doi/abs/10.1177/8756087920942810 |