IRHD-Härte: Unterschied zwischen den Versionen

| Zeile 1: | Zeile 1: | ||

| − | < | + | <span style="font-size:1.2em;font-weight:bold;">IRHD-Härte</span> |

[[Datei:psm_logo.jpg|75px|thumb|[http://www.polymerservice-merseburg.de Polymer Service GmbH Merseburg]]] | [[Datei:psm_logo.jpg|75px|thumb|[http://www.polymerservice-merseburg.de Polymer Service GmbH Merseburg]]] | ||

| Zeile 6: | Zeile 6: | ||

[[Datei:irhd1.jpg|400px]] | [[Datei:irhd1.jpg|400px]] | ||

| − | + | {| | |

| − | Bild: Prüfanordnung zur Ermittlung der IRHD-Härte | + | |- valign="top" |

| − | + | |width="50px"|'''Bild''': | |

| + | |width="600px" |Prüfanordnung zur Ermittlung der IRHD-Härte | ||

| + | |} | ||

Für die Ermittlung der Härte nach IRHD wird die Auflagefläche stoßfrei bis zum Aufliegen auf dem Prüfkörper bewegt. Die Eindringtiefe der Stahlkugel wird auf der Messuhr angezeigt. Aufgrund der Gestaltung dieses Prüfsystems ist es insbesondere zur Ermittlung der Härte an kleinen Teilen, wie Dichtungsringen o.ä. geeignet. | Für die Ermittlung der Härte nach IRHD wird die Auflagefläche stoßfrei bis zum Aufliegen auf dem Prüfkörper bewegt. Die Eindringtiefe der Stahlkugel wird auf der Messuhr angezeigt. Aufgrund der Gestaltung dieses Prüfsystems ist es insbesondere zur Ermittlung der Härte an kleinen Teilen, wie Dichtungsringen o.ä. geeignet. | ||

| Zeile 16: | Zeile 18: | ||

In der nachstehenden Tabelle sind die unterschiedlichen IRHD-Verfahren und die zugehörigen Prüflasten dargestellt. | In der nachstehenden Tabelle sind die unterschiedlichen IRHD-Verfahren und die zugehörigen Prüflasten dargestellt. | ||

| − | Tabelle: Verfahren, Kugeldurchmesser und Laststufen in Abhängigkeit von der Dicke | + | {| border="1px" style="border-collapse:collapse" |

| − | + | |+ '''Tabelle''': Verfahren, Kugeldurchmesser und Laststufen in Abhängigkeit von der Dicke | |

| − | + | ! rowspan="2" style="width:100px; background:#DCDCDC" | Methode | |

| + | ! rowspan="2" style="width:130px; background:#DCDCDC" | Kugeldurchmesser (mm) | ||

| + | ! colspan="3" style="width:200px; background:#DCDCDC" | Belastung (N) | ||

| + | ! rowspan="2" style="width:120px; background:#DCDCDC" | Prüfkörperdicke (mm) | ||

| + | |- | ||

| + | ! style="width:60px; background:#DCDCDC" |Vorlast | ||

| + | ! style="width:60px; background:#DCDCDC" |Prüflast | ||

| + | ! style="width:80px; background:#DCDCDC" |Gesamtlast | ||

| + | |- | ||

| + | | N<br>normale Härte | ||

| + | |align="center"| 2,5 ± 0,01 | ||

| + | |align="center"| 0,3 | ||

| + | |align="center"| 5,4 | ||

| + | |align="center"| 5,7 | ||

| + | |align="center"| 8-10 (>4)<br>1 bis 3 Schichten | ||

| + | |- | ||

| + | | H<br>hohe Härte | ||

| + | |align="center"| 1,0 ± 0,01 | ||

| + | |align="center"| 0,3 | ||

| + | |align="center"| 5,4 | ||

| + | |align="center"| 5,7 | ||

| + | |align="center"| 8-10 (>4)<br>1 bis 3 Schichten | ||

| + | |- | ||

| + | | L<br>geringe Härte | ||

| + | |align="center"| 5,0 ± 0,01 | ||

| + | |align="center"| 0,3 | ||

| + | |align="center"| 5,4 | ||

| + | |align="center"| 5,7 | ||

| + | |align="center"| 8-10 (>4)<br>1 bis 3 Schichten | ||

| + | |- | ||

| + | | M<br>Mikrohärte | ||

| + | |align="center"| 0,395 ± 0,005 | ||

| + | |align="center"| 0,0083 | ||

| + | |align="center"| 0,145 | ||

| + | |align="center"| 0,1533 | ||

| + | |align="center"| 2 ± 0,5 (>1) | ||

| + | |} | ||

Nach dem Aufbringen der Vorlast wird zur Erzeugung einer Bezugsebene die Prüfkraft auf einen kugelförmigen Eindringkörper aufgebracht, die 5,4 N bei den Verfahren N, H und L und 0,145 N bei dem Verfahren M beträgt. Unter wirkender Prüfgesamtkraft wird nach 30 s die zusätzliche Eindringtiefe gemessen. | Nach dem Aufbringen der Vorlast wird zur Erzeugung einer Bezugsebene die Prüfkraft auf einen kugelförmigen Eindringkörper aufgebracht, die 5,4 N bei den Verfahren N, H und L und 0,145 N bei dem Verfahren M beträgt. Unter wirkender Prüfgesamtkraft wird nach 30 s die zusätzliche Eindringtiefe gemessen. | ||

Der Skalenwert 0 auf der Messuhr entspricht dabei dem maximalen Eindruck und der Wert 100 praktisch keinem Eindruck, also sehr großer Härte. | Der Skalenwert 0 auf der Messuhr entspricht dabei dem maximalen Eindruck und der Wert 100 praktisch keinem Eindruck, also sehr großer Härte. | ||

| + | |||

'''Literaturhinweis''' | '''Literaturhinweis''' | ||

| − | + | ||

| − | + | * DIN ISO 48 (2009-10): Elastomere und thermoplastische Elastomere – Bestimmung der Härte (Härte zwischen 10 IRHD und 100 IRHD) | |

Version vom 18. Dezember 2012, 14:15 Uhr

IRHD-Härte

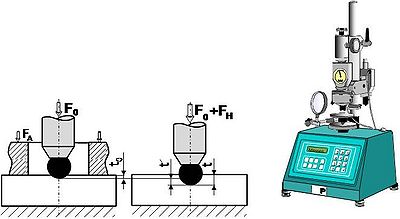

Das IRHD (International Rubber Hardness Degree)-Härteprüfverfahren wurde speziell für Elastomere und thermoplastische Elastomere entwickelt, bei dem die Gesamtdeformation bei kleinen Belastungen zur Kennwertgewinnung genutzt wird. Die IRHD-Härte wird entsprechend der Norm DIN ISO 48 schematisch wie folgt ermittelt:

| Bild: | Prüfanordnung zur Ermittlung der IRHD-Härte |

Für die Ermittlung der Härte nach IRHD wird die Auflagefläche stoßfrei bis zum Aufliegen auf dem Prüfkörper bewegt. Die Eindringtiefe der Stahlkugel wird auf der Messuhr angezeigt. Aufgrund der Gestaltung dieses Prüfsystems ist es insbesondere zur Ermittlung der Härte an kleinen Teilen, wie Dichtungsringen o.ä. geeignet.

Bei der Kugeldruckhärte IRHD wird entsprechend der Prüfnorm in die Verfahren N (Normalprüfung), Verfahren H (Prüfung bei hoher Härte), Verfahren L (Prüfung bei niedriger Härte) und Verfahren M (Mikrohärte) unterschieden. Im Wesentlichen unterscheiden sich diese Verfahren im Durchmesser der eindringenden Kugel und der Belastungshöhe, wobei diese Parameter zum jeweiligen Anwendungsfall passend auszuwählen sind. Die Kugeldurchmesser betragen 2,5 mm bei Verfahren N, 1 mm bei Verfahren H, 5 mm bei Verfahren L und 0,395 mm bei Verfahren M.

In der nachstehenden Tabelle sind die unterschiedlichen IRHD-Verfahren und die zugehörigen Prüflasten dargestellt.

| Methode | Kugeldurchmesser (mm) | Belastung (N) | Prüfkörperdicke (mm) | ||

|---|---|---|---|---|---|

| Vorlast | Prüflast | Gesamtlast | |||

| N normale Härte |

2,5 ± 0,01 | 0,3 | 5,4 | 5,7 | 8-10 (>4) 1 bis 3 Schichten |

| H hohe Härte |

1,0 ± 0,01 | 0,3 | 5,4 | 5,7 | 8-10 (>4) 1 bis 3 Schichten |

| L geringe Härte |

5,0 ± 0,01 | 0,3 | 5,4 | 5,7 | 8-10 (>4) 1 bis 3 Schichten |

| M Mikrohärte |

0,395 ± 0,005 | 0,0083 | 0,145 | 0,1533 | 2 ± 0,5 (>1) |

Nach dem Aufbringen der Vorlast wird zur Erzeugung einer Bezugsebene die Prüfkraft auf einen kugelförmigen Eindringkörper aufgebracht, die 5,4 N bei den Verfahren N, H und L und 0,145 N bei dem Verfahren M beträgt. Unter wirkender Prüfgesamtkraft wird nach 30 s die zusätzliche Eindringtiefe gemessen.

Der Skalenwert 0 auf der Messuhr entspricht dabei dem maximalen Eindruck und der Wert 100 praktisch keinem Eindruck, also sehr großer Härte.

Literaturhinweis

- DIN ISO 48 (2009-10): Elastomere und thermoplastische Elastomere – Bestimmung der Härte (Härte zwischen 10 IRHD und 100 IRHD)