Glanzmessung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 168: | Zeile 168: | ||

Der entsprechend der Norm DIN EN ISO 2813 verwendete Ausdruck „Reflektometerwert“ wurde in der neuen Fassung aus dem Jahr 2015 durch den Begriff „Glanzwert“ ersetzt und wird in Glanzeinheiten GU (gloss unit) angegeben. Eine Interpretation sowie Ausdruck des Glanzwertes als Reflexion in Prozent ist nach DIN EN ISO 2813 nicht zulässig. | Der entsprechend der Norm DIN EN ISO 2813 verwendete Ausdruck „Reflektometerwert“ wurde in der neuen Fassung aus dem Jahr 2015 durch den Begriff „Glanzwert“ ersetzt und wird in Glanzeinheiten GU (gloss unit) angegeben. Eine Interpretation sowie Ausdruck des Glanzwertes als Reflexion in Prozent ist nach DIN EN ISO 2813 nicht zulässig. | ||

==Siehe auch== | |||

*[[Glanz]] | |||

*[[Reflexion Licht]] | |||

*[[Transmission Licht]] | |||

| Zeile 181: | Zeile 187: | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|ASTM C 346 (1987; reapproved 2018): Standard Test Method for 45-deg Specular Gloss of Ceramic Materials | |ASTM C 346 (1987; reapproved 2018): Standard Test Method for 45-deg Specular Gloss of Ceramic Materials (withdrawn 2023) | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

Aktuelle Version vom 22. Oktober 2024, 11:55 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Glanzmessung

Grundlagen und internationale Normung

Glanz ist eine visuelle Wahrnehmung, die bei der Betrachtung von Oberflächen entsteht. Die Glanzwahrnehmung ist umso ausgeprägter, je gerichteter das Licht reflektiert wird.

Die Beschreibung des Glanzes von Oberflächen mit Begriffen wie Hochglanz oder Matt ist nicht einheitlich geregelt. So werden entsprechend der DIN EN ISO 2813 [1] sowie der DIN EN ISO 4816 [2] für Beschichtungsstoffe die Begriffe hochglänzend, glänzend, seidenglänzend, halbglänzend, seidenmatt, matt und stumpfmatt verwendet, wohingegen bei Lacken und Farben die Begriffe Hochglanz, Seidenglanz, seidenmatt bzw. halbmatt, matt, stumpfmatt, tiefmatt bzw. ultramatt und naturmatt benutzt werden. In der Mineralogie wird üblicherweise eine achtstufige – gegebenenfalls auch feinere – Einteilung verwendet.

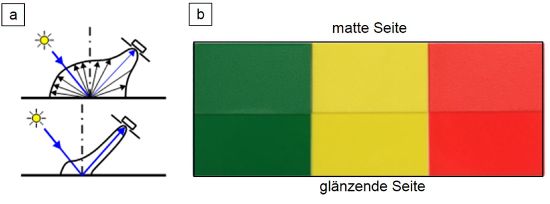

Das Prinzip der Glanzmessung beruht dabei auf der Messung des gerichtet reflektierten Lichtes. Eine hochglänzende Oberfläche reflektiert das einfallende Licht nur in die Hauptreflexionsrichtung, wohingegen bei matten Oberflächen das Licht ebenfalls diffus in alle Raumwinkel reflektiert wird (Bild 1a). Es folgt der allgemeine Zusammenhang, dass je gleichmäßiger das Licht gestreut wird, umso geringer ist die Intensität der gerichteten Komponente und umso matter erscheint die Oberfläche (Bild 1b).

| Bild 1: | Schematische Darstellung der diffusen und gerichteten Reflexion (a) sowie verschiedene Farbplatten mit matten (strukturierten) sowie hochglänzenden Bereichen (b) |

Zur Ermittlung des Glanzes wird die Intensität eines gerichtet reflektierten Lichtstrahls in einem definierten Winkel um den Reflexionswinkel gemessen und danach auf die Reflexionseigenschaften eines schwarzen, polierten Glasstandards mit festgelegter Brechzahl bezogen. Die so erhaltenen Ergebnisse korrelieren mit dem visuellen Glanzeindruck. Entsprechend der internationalen Normung haben sich für die Ermittlung des Glanzes verschiedene Messwinkel etabliert. In der Tabelle 1 wird ein Überblick über die internationale Normung – ohne Anspruch auf Vollständigkeit – für unterschiedliche Anwendungsgebiete gegeben.

| Tabelle 1: | Übersicht internationaler Standards für die Glanzmessung |

| Messwinkel | 20° | 60° | 85° | 45° |

|---|---|---|---|---|

| Anwendungsgebiet | Automobil-, Farben-, Lack- und Kunststoff-, Keramikindustrie | |||

| Glanzeindruck | Hochglänzend | Halbglänzend | Matt | Halbglänzend |

| ASTM C 346 [3] | x | |||

| ASTM D 523 [4] | x | x | x | |

| ASTM D 2457 [5] | x | x | x | x |

| DIN EN ISO 2813 [1] | x | x | x | |

| Messwinkel | 20° Tappi | 45° DIN | 75° DIN | 75° Tappi |

|---|---|---|---|---|

| Anwendungsgebiet | Folien- und Papierindustrie | |||

| Glanzeindruck | Hochglänzend | Halbglänzend | Mattglanz | |

| DIN EN ISO 8254-1 [6] | x | |||

| DIN EN ISO 8254-2 [7] | x | |||

| ISO 8254-3 [8] | x | |||

| DIN EN 14086 [9] | x | |||

Glanzmessgerät

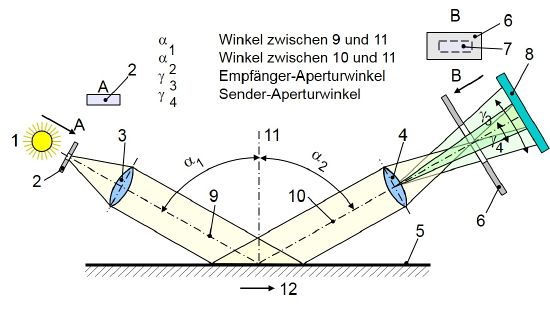

Die Glanzmessung wird von den Parametern Messwinkel, Blendenaperturen, spektrale Anpassung sowie Referenzbrechzahl beeinflusst. Die spektrale Anpassung wird durch eine geeignete Filterung des spektralen Transmissionsgrades (siehe: Transmission Licht) erreicht. Bild 2 zeigt den optischen Aufbau sowie den Strahlengang eines Glanzmessgerätes.

| Bild 2: | Strahlengang des Glanzmessgerätes [1] mit:

1 Lichtquelle 2 Senderblende 3 Senderlinse 4 Empfängerlinse 5 Probenoberfläche 6 Empfängerblende 7 Bild der Senderblende in der Empfängerblende 8 Photodetektor 9 optische Achse Senderstrahl 10 optische Achse Empfänger 11 Flächennormale der Probe 12 Messrichtung |

Das Licht einer Lichtquelle wird unter den ausgewählten Winkel auf die Probenoberfläche kollimiert und das reflektierte Licht unter dem gleichen Winkel von einer Linse erfasst und auf einem Photodetektor fokussiert. Der Anzeigewert des Empfängers ist proportional dem Lichtstrom durch die Empfängerblende und die Abweichung darf höchsten 1 GU betragen.

Kalibrierung des Glanzmessgerätes

Für die Kalibrierung von Glanzmessgeräten stehen nach DIN EN ISO 2813 [1] insgesamt zwei Möglichkeiten zur Auswahl. Die Kalibrierung nach Verfahren A erfolgt derart, dass zunächst auf einer geschäumten, schwarzen Oberfläche (Nullstandard C nach DIN EN ISO 2813) die Reflexion des Lichtes als Bezugswert Null bestimmt wird. Im nächsten Schritt wird ausgehend von der Normung die Reflexion auf einer vorgegebenen schwarzen, polierten Glasoberfläche (Hochglanzstandard A nach DIN EN ISO 2813) ermittelt. Ausgehend von diesen beiden Referenzwerten wird das Glanzmessgerät automatisch für alle drei Winkel kalibriert.

Die Methode B ist das bevorzugte Verfahren. Hier erfolgt die Ermittlung des Nullwertes sowie des Offsetwertes durch das Abschalten der Lichtquellen im Gerät. Danach wird die Reflexion auf der vom Hersteller vorgegebenen polierten Schwarzglasoberfläche (Hochglanzstandard A) für alle drei Winkel bestimmt. Bei beiden automatisch ablaufenden Kalibrierroutinen wird die nach DIN EN ISO 2813 geforderte Justierung von modernen Glanzmessgeräten selbstständig durchgeführt, so dass ein manueller Eingriff nicht nötig ist.

Die anschließende Überprüfung erfolgt in der Art und Weise, dass für die drei Winkel der Glanz auf der genormten Schwarzglasoberfläche erfolgt. Das Ergebnis der Glanzmessung muss, unter Berücksichtigung der in der Normung vorgegeben Abweichung von ± 0,1 GU, den von dem Hersteller vorgegebenen Werten entsprechen.

Durchführung der Glanzmessung nach DIN EN ISO 2813

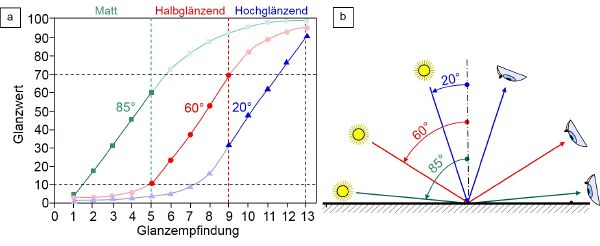

Für die Bestimmung des Glanzwertes für Kunststoffe bzw. Beschichtungsstoffe wird die DIN EN ISO 2813 mit drei differierenden Messwinkeln verwendet. Das Bild 3a zeigt den Zusammenhang zwischen dem Glanzeindruck von visuell gleichmäßig eingestuften Beschichtungsproben von matt bis hochglänzend für die Messwinkel 20, 60 und 85 °C sowie schematisch die drei Messwinkel (Bild 3b).

| Bild 3: | Zusammenhang zwischen Glanzempfindung und Glanzwert bei den drei verwendeten Messwinkeln (a) sowie schematische Darstellung der Winkel (b); in Anlehnung an [1] |

Entsprechend dem nichtlinearen Charakter der in Bild 3a dargestellten Kennlinien kann der Glanz für jeden Messwinkel nur für einen bestimmten Bereich angegeben werden. Ausgehend von einer Messung unter 60°-Messgeometrie ergeben sich die in der Tabelle 2 aufgeführten Abhängigkeiten. Es ist zu jedem Glanzwert die Messgeometrie anzugeben.

| Tabelle 2: | Messwinkel in Abhängigkeit von Glanzwert bei einer Messung unter 60° |

| Glanzeindruck | Glanzwert unter 60° | Messwinkel |

|---|---|---|

| Hochglänzend | Halbglänzend | Matt |

| > 70 GU | 10–70 GU | < 10 GU |

| 20° | 60° | 85° |

Entsprechend der Normung ist die Prüfung mit der 60°-Geometrie für alle Beschichtungen zulässig, was insbesondere bei sich verändernden Oberflächen durch Untersuchungen der Alterung zu einer höheren Präzision gegenüber der 20°-Geometrie führt. Die Glanzmessung erfolgt an mindestens fünf repräsentative Stellen unter einer vereinbarten Messrichtung. Beträgt die Messabweichung zwischen den Messwerten weniger als 5 GU, so ist der Mittelwert als Glanzwert in ganzen Zahlen anzugeben. Andernfalls müssen weitere Messungen durchgeführt werden und es ist der Mittelwert aller Messungen anzugeben.

Der entsprechend der Norm DIN EN ISO 2813 verwendete Ausdruck „Reflektometerwert“ wurde in der neuen Fassung aus dem Jahr 2015 durch den Begriff „Glanzwert“ ersetzt und wird in Glanzeinheiten GU (gloss unit) angegeben. Eine Interpretation sowie Ausdruck des Glanzwertes als Reflexion in Prozent ist nach DIN EN ISO 2813 nicht zulässig.

Siehe auch

Literaturhinweise

| [1] | DIN EN ISO 2813 (2015-02): Beschichtungsstoffe – Bestimmung des Glanzwertes unter 20°, 60° und 85° |

| [2] | DIN EN ISO 4618 (2023-05): Beschichtungsstoffe – Begriffe |

| [3] | ASTM C 346 (1987; reapproved 2018): Standard Test Method for 45-deg Specular Gloss of Ceramic Materials (withdrawn 2023) |

| [4] | ASTM D 523 (2014; reapproved 2018): Standard Test Method for Specular Gloss |

| [5] | ASTM D 2457 (2021): Standard Test Method for Specular Gloss of Plastic Films and Solid Plastics |

| [6] | DIN EN ISO 8254-1 (2009-09): Papier und Pappe – Bestimmung des Spiegelglanzes – Teil 1: Messung mit einem konvergierenden Strahl bei 75°, TAPPI-Verfahren |

| [7] | DIN EN ISO 8254-2 (2016-11): Papier und Pappe – Bestimmung des Glanzes – Teil 2: Messung mit einem parallelen Strahl bei 75°, DIN-Verfahren |

| [8] | ISO 8254-3 (2016-04): Paper and Board – Measurement of Specular Gloss – Part 3: 20 Degree Gloss with a Converging Beam, TAPPI Method |

| [9] | DIN EN 14086 (2003-04): Papier und Pappe – Bestimmung des Glanzes – Messung mit einem parallelen Strahl bei 45°, DIN-Verfahren |