Veraschungsmethode: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (19 dazwischenliegende Versionen von 6 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

< | {{Language_sel|LANG=eng|ARTIKEL=Ashing Method}} | ||

{{PSM_Infobox}} | |||

<span style="font-size:1.2em;font-weight:bold;">Veraschungsmethode</span> | |||

__FORCETOC__ | |||

==Methoden der Veraschung== | |||

Zur experimentellen Ermittlung des quantitativen Gehaltes an [[Teilchengefüllte Kunststoffe|anorganischen Füll]]- bzw. [[Faserverstärkte Kunststoffe|Verstärkungsstoffen]] wird in der Prüfpraxis häufig die Veraschungsmethode eingesetzt, die entweder mit Hilfe | |||

{| | |||

|- | |||

|A) | |||

| | |||

|eines Muffelofens bis 700 °C und Analysenwaage oder<br> | |||

|- | |||

|B) | |||

| | |||

|der [[Thermogravimetrische Analyse|Thermogravimetrischen Analyse (TGA)]] | |||

|} | |||

durchgeführt wird. Bei beiden Methoden wird der organische Anteil verbrannt und der zurückbleibende anorganische Rest ausgewertet, womit sich ausschließlich die Menge bzw. Masse anorganischer Füll- und Verstärkungsstoffe ermitteln lassen [1]. Bei den – hier nicht betrachteten – Auflösungsverfahren können mit geeigneten Lösungsmitteln auch organische Füll- und Verstärkungsstoffe selektiert werden [2]. | |||

==Durchführung der Veraschungsmethoden== | |||

Zur Durchführung des '''Verfahrens unter A)''' benötigt man eine Analysewaage, einen Muffelofen für Temperaturen bis | Zur Durchführung des '''Verfahrens unter A)''' benötigt man eine Analysewaage, einen Muffelofen für Temperaturen bis 700 °C, Porzellantiegel mit 20 ml Inhalt, einen Exsikkator mit CaCl<sub>2</sub> -Füllung und Tiegelzangen [3, 4]. Vor dem Wiegen müssen zuerst die Tiegel gereinigt und ausgeglüht werden. | ||

Von der zu veraschenden Substanz sind 0,3 bis 0,5 g in einen Tiegel einzuwiegen und der Tiegel mit Probe ist in dem auf rd. | Von der zu veraschenden Substanz sind 0,3 bis 0,5 g in einen Tiegel einzuwiegen und der Tiegel mit Probe ist in dem auf rd. 650 °C vorgeheizten Muffelofen bis zur Gewichtskonstanz (mindestens 1 h) zu glühen, so dass der gesamte organische Anteil vergast ist. Je nach Bedarf kann die Glühtemperatur ggf. etwas höher gewählt werden. Der Rückstand darf keine Dunkelfärbung von verkohlter Substanz aufweisen. Der Tiegel wird aus dem Ofen genommen, muss im Exsikkator erkalten und wird dann ausgewogen. | ||

Die Auswertung des Rückstandes R bzw. des Glühverlustes P erfolgt rechnerisch, der Gewichtsverlust wird angegeben in Masseprozent: | Die Auswertung des Rückstandes R bzw. des Glühverlustes P erfolgt rechnerisch, der Gewichtsverlust wird angegeben in Masseprozent: | ||

{| | |||

|Rückstand | |||

|<math>R\,=\,\frac{m_3-m_1}{m_2-m_1} \cdot 100</math> | |||

|in % | |||

|- | |||

|Glühverlust | |||

|<math>P\,=\,100-R</math> | |||

|in % | |||

|} | |||

dabei bedeuten: | |||

{| | |||

|- | |||

{| | |m<sub>1</sub> | ||

| | |width="15px" | | ||

|m<sub>1</sub> Tiegel leer | |Tiegel leer | ||

|- | |- | ||

|m<sub>2</sub> | |||

| | | | ||

| | |Tiegel mit Probe vor dem Veraschen | ||

|- | |- | ||

|m<sub>3</sub> | |||

| | | | ||

| | |Tiegel mit Rückstand nach dem Veraschen. | ||

|} | |} | ||

Bei duroplastischen Kunststoffen enthält der Rückstand alle anorganischen Substanzen, also Gesteinsmehl, Glasfasern und auch mineralische Pigmente, aber keine organischen Substanzen, wie Zellulose, Baumwollgewebe usw. | Bei [[Duroplaste|duroplastischen Kunststoffen]] enthält der Rückstand alle anorganischen Substanzen, also Gesteinsmehl, Glasfasern und auch mineralische Pigmente, aber keine organischen Substanzen, wie Zellulose, Baumwollgewebe usw. | ||

Bei glasfaserverstärkten Gießharzen und bei glasfaserverstärkten | Bei [[Faserverstärkte Kunststoffe|glasfaserverstärkten Gießharzen]] und bei glasfaserverstärkten [[Thermoplaste]]n stimmt der Rückstand meist gut mit dem Gehalt an Glasfasern überein. Man kann auch erkennen, ob pulverförmige Füllstoffe wie Gesteinsmehl oder Glaskugeln vorhanden sind.<br> | ||

Um die Länge von Glasfasern genau zu erkennen, ist es oft vorteilhaft, den Kunststoff mit einem geeigneten Lösungsmittel herauszulösen und abzufiltrieren, weil beim Veraschen eventuell ein Verschmelzen bestimmter Glassorten auftreten kann [1]. | Um die Länge von Glasfasern genau zu erkennen, ist es oft vorteilhaft, den [[Kunststoffe|Kunststoff]] mit einem geeigneten Lösungsmittel herauszulösen und abzufiltrieren, weil beim Veraschen eventuell ein Verschmelzen bestimmter Glassorten auftreten kann [1]. | ||

Zur Durchführung des '''Verfahrens unter B)''' können Thermogravimetrische Analyse (TGA)-Messsysteme eingesetzt werden, die neben der Bestimmung von | Zur Durchführung des '''Verfahrens unter B)''' können [[Thermogravimetrische Analyse|Thermogravimetrische Analyse (TGA)]]-Messsysteme eingesetzt werden, die neben der Bestimmung von anorganischen Füllstoffen, auch Aussagen zur Oxidationsstabilität, zum [[Prüfklima|Feuchtegehalt]], der Wirkung von Alterungsstabilitätsmitteln und Zersetzungen ermöglicht [5, 6]. | ||

[[Datei:Veraschung.JPG]] | [[Datei:Veraschung.JPG]] | ||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild''': | |||

|width="600px" |Thermogravimetrische Kurve von mit PTFE gefülltem PBT-GF 30, Ermittlung der Mengenanteile von PTFE (12,5 %) und GF (31 %) [1]. | |||

|} | |||

Bild | Das '''Bild''' zeigt die TGA-Kurve von PBT-GF 30, zusätzlich gefüllt mit PTFE zur Verbesserung der Gleiteigenschaften. Zunächst erfolgt bei 420 °C ein Gewichtsverlust von 52,2 % (PBT), dann bei 587 °C ein Gewichtsverlust von 12,5 % (PTFE), bei 650 °C verbrennt der Pyrolyseruss mit 4,3 % und der Rest von 31 % entspricht dem Glasfasergehalt von 31 % (GF 30). | ||

==Siehe auch== | |||

*[[Glasfaserorientierung]] | |||

*[[Hybride Methoden, Beispiele]] | |||

*[[Heterogenität]] | |||

*[[Laser-Heterogenität der Dehnungsverteilung]] | |||

*[[Aushärtung]] | |||

*[[Dichte]] | |||

'''Literaturhinweise''' | |||

{| | |||

|-valign="top" | |||

|[1] | |||

|Hellerich, W., Harsch, G., Baur, E.: Werkstoff-Führer Kunststoffe – Eigenschaften, Prüfungen, Kennwerte. Carl Hanser Verlag, München Wien (2010) 10. Auflage, (ISBN 978-3-446-42436-4; siehe [[AMK-Büchersammlung]] unter G 37) | |||

|-valign="top" | |||

|[2] | |||

|DIN EN ISO 11667 (1999-10): Faserverstärkte Kunststoffe – Formmassen und Prepregs – Bestimmung des Gehaltes an Harz, Verstärkungsfaser und Mineralfüllstoffe – Auflösungsverfahren | |||

|-valign="top" | |||

|[3] | |||

|DIN EN ISO 1172 (2023-12): Textilglasverstärkte Kunststoffe – Prepregs, Formmassen und Laminate – Bestimmung des Textilglas- und Mineralfüllstoffgehaltes – Kalzinierungsverfahren | |||

|-valign="top" | |||

|[4] | |||

|DIN EN ISO 3451: Kunststoffe – Bestimmungen der Asche | |||

|- | |||

| | |||

|Teil 1 (2025-07): Allgemeine Verfahren (Entwurf) | |||

|- | |||

| | |||

|Teil 2 (1992-05): Polyalkylenterephthalate (zurückgezogen; siehe ISO 3451-2: 1998-12) | |||

|- | |||

| | |||

|Teil 3 (1991-04): Weichmacherfreies Celluloseacetat (zurückgezogen; siehe ISO 3451-3: 1984-05) | |||

|- | |||

| | |||

|Teil 4 (2024-05): Polyamide | |||

|- | |||

| | |||

|Teil 5 (2025-07): Poly(vinylchlorid) | |||

|-valign="top" | |||

|[5] | |||

|DIN 51006 (2024-02): Thermische Analyse (TA) – Thermogravimetrie (TG) – Grundlagen | |||

|-valign="top" | |||

|[6] | |||

|DIN EN ISO 11358-1 (2022-07): Kunststoffe – Thermogravimetrie (TG) von Polymeren – Teil 1: Allgemeine Grundsätze | |||

|} | |||

[[Kategorie:Thermoanalytische Methoden]] | |||

[ | |||

[ | |||

Aktuelle Version vom 9. Januar 2026, 10:16 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Veraschungsmethode

Methoden der Veraschung

Zur experimentellen Ermittlung des quantitativen Gehaltes an anorganischen Füll- bzw. Verstärkungsstoffen wird in der Prüfpraxis häufig die Veraschungsmethode eingesetzt, die entweder mit Hilfe

| A) | eines Muffelofens bis 700 °C und Analysenwaage oder | |

| B) | der Thermogravimetrischen Analyse (TGA) |

durchgeführt wird. Bei beiden Methoden wird der organische Anteil verbrannt und der zurückbleibende anorganische Rest ausgewertet, womit sich ausschließlich die Menge bzw. Masse anorganischer Füll- und Verstärkungsstoffe ermitteln lassen [1]. Bei den – hier nicht betrachteten – Auflösungsverfahren können mit geeigneten Lösungsmitteln auch organische Füll- und Verstärkungsstoffe selektiert werden [2].

Durchführung der Veraschungsmethoden

Zur Durchführung des Verfahrens unter A) benötigt man eine Analysewaage, einen Muffelofen für Temperaturen bis 700 °C, Porzellantiegel mit 20 ml Inhalt, einen Exsikkator mit CaCl2 -Füllung und Tiegelzangen [3, 4]. Vor dem Wiegen müssen zuerst die Tiegel gereinigt und ausgeglüht werden.

Von der zu veraschenden Substanz sind 0,3 bis 0,5 g in einen Tiegel einzuwiegen und der Tiegel mit Probe ist in dem auf rd. 650 °C vorgeheizten Muffelofen bis zur Gewichtskonstanz (mindestens 1 h) zu glühen, so dass der gesamte organische Anteil vergast ist. Je nach Bedarf kann die Glühtemperatur ggf. etwas höher gewählt werden. Der Rückstand darf keine Dunkelfärbung von verkohlter Substanz aufweisen. Der Tiegel wird aus dem Ofen genommen, muss im Exsikkator erkalten und wird dann ausgewogen.

Die Auswertung des Rückstandes R bzw. des Glühverlustes P erfolgt rechnerisch, der Gewichtsverlust wird angegeben in Masseprozent:

| Rückstand | in % | |

| Glühverlust | in % |

dabei bedeuten:

| m1 | Tiegel leer | |

| m2 | Tiegel mit Probe vor dem Veraschen | |

| m3 | Tiegel mit Rückstand nach dem Veraschen. |

Bei duroplastischen Kunststoffen enthält der Rückstand alle anorganischen Substanzen, also Gesteinsmehl, Glasfasern und auch mineralische Pigmente, aber keine organischen Substanzen, wie Zellulose, Baumwollgewebe usw.

Bei glasfaserverstärkten Gießharzen und bei glasfaserverstärkten Thermoplasten stimmt der Rückstand meist gut mit dem Gehalt an Glasfasern überein. Man kann auch erkennen, ob pulverförmige Füllstoffe wie Gesteinsmehl oder Glaskugeln vorhanden sind.

Um die Länge von Glasfasern genau zu erkennen, ist es oft vorteilhaft, den Kunststoff mit einem geeigneten Lösungsmittel herauszulösen und abzufiltrieren, weil beim Veraschen eventuell ein Verschmelzen bestimmter Glassorten auftreten kann [1].

Zur Durchführung des Verfahrens unter B) können Thermogravimetrische Analyse (TGA)-Messsysteme eingesetzt werden, die neben der Bestimmung von anorganischen Füllstoffen, auch Aussagen zur Oxidationsstabilität, zum Feuchtegehalt, der Wirkung von Alterungsstabilitätsmitteln und Zersetzungen ermöglicht [5, 6].

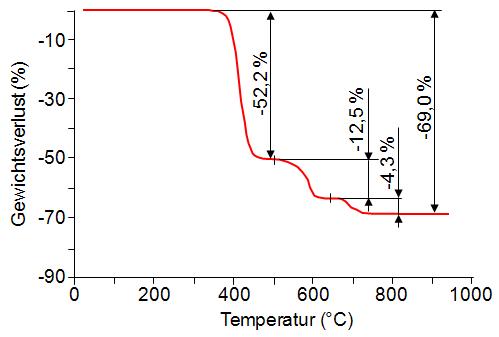

| Bild: | Thermogravimetrische Kurve von mit PTFE gefülltem PBT-GF 30, Ermittlung der Mengenanteile von PTFE (12,5 %) und GF (31 %) [1]. |

Das Bild zeigt die TGA-Kurve von PBT-GF 30, zusätzlich gefüllt mit PTFE zur Verbesserung der Gleiteigenschaften. Zunächst erfolgt bei 420 °C ein Gewichtsverlust von 52,2 % (PBT), dann bei 587 °C ein Gewichtsverlust von 12,5 % (PTFE), bei 650 °C verbrennt der Pyrolyseruss mit 4,3 % und der Rest von 31 % entspricht dem Glasfasergehalt von 31 % (GF 30).

Siehe auch

- Glasfaserorientierung

- Hybride Methoden, Beispiele

- Heterogenität

- Laser-Heterogenität der Dehnungsverteilung

- Aushärtung

- Dichte

Literaturhinweise

| [1] | Hellerich, W., Harsch, G., Baur, E.: Werkstoff-Führer Kunststoffe – Eigenschaften, Prüfungen, Kennwerte. Carl Hanser Verlag, München Wien (2010) 10. Auflage, (ISBN 978-3-446-42436-4; siehe AMK-Büchersammlung unter G 37) |

| [2] | DIN EN ISO 11667 (1999-10): Faserverstärkte Kunststoffe – Formmassen und Prepregs – Bestimmung des Gehaltes an Harz, Verstärkungsfaser und Mineralfüllstoffe – Auflösungsverfahren |

| [3] | DIN EN ISO 1172 (2023-12): Textilglasverstärkte Kunststoffe – Prepregs, Formmassen und Laminate – Bestimmung des Textilglas- und Mineralfüllstoffgehaltes – Kalzinierungsverfahren |

| [4] | DIN EN ISO 3451: Kunststoffe – Bestimmungen der Asche |

| Teil 1 (2025-07): Allgemeine Verfahren (Entwurf) | |

| Teil 2 (1992-05): Polyalkylenterephthalate (zurückgezogen; siehe ISO 3451-2: 1998-12) | |

| Teil 3 (1991-04): Weichmacherfreies Celluloseacetat (zurückgezogen; siehe ISO 3451-3: 1984-05) | |

| Teil 4 (2024-05): Polyamide | |

| Teil 5 (2025-07): Poly(vinylchlorid) | |

| [5] | DIN 51006 (2024-02): Thermische Analyse (TA) – Thermogravimetrie (TG) – Grundlagen |

| [6] | DIN EN ISO 11358-1 (2022-07): Kunststoffe – Thermogravimetrie (TG) von Polymeren – Teil 1: Allgemeine Grundsätze |