Fäden, Zipfel und Folien: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Fäden, Zipfel und Folien</span> __FORCETOC__ ==Allgemeines== Das Versagen…“ |

Keine Bearbeitungszusammenfassung |

||

| (2 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 41: | Zeile 41: | ||

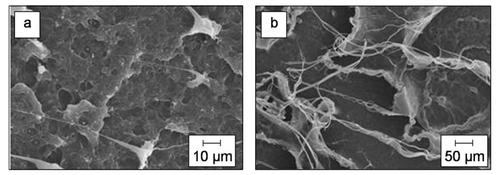

|width="600px"|Bruchflächenmerkmal Fäden bei duktilem Werkstoffverhalten für (a) Polyethylen bei 23 °C im kerbnahem Bereich und (b) Polyethylen bei T = 23 °C und [[Schlagbeanspruchung_Kunststoffe|schlagartiger Beanspruchung]] [3] | |width="600px"|Bruchflächenmerkmal Fäden bei duktilem Werkstoffverhalten für (a) Polyethylen bei 23 °C im kerbnahem Bereich und (b) Polyethylen bei T = 23 °C und [[Schlagbeanspruchung_Kunststoffe|schlagartiger Beanspruchung]] [3] | ||

|} | |} | ||

'''Siehe auch''' | |||

*[[Bruch]] | |||

*[[Brucharten]] | |||

*[[Bruchparabeln]] | |||

*[[Rampen, Schollen und Stufen]] | |||

*[[Schwingungsbruch]] | |||

*[[Sprödbruchfördernde Faktoren]] | |||

*[[Wellen und Rastlinien]] | |||

| Zeile 48: | Zeile 59: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 ([http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis], [http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Kurzfassung.pdf Kurzfassung]) | |[[Grellmann,_Wolfgang|Grellmann, W.]]: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 ([http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis], [http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Kurzfassung.pdf Kurzfassung]) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 | |Kotter, I., [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.]: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung | |VDI 3822 Blatt 2.1.4 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

|Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe [[AMK-Büchersammlung]] unter D 3) | |[[Ehrenstein,_Gottfried_W.|Ehrenstein, G. W.]]: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe [[AMK-Büchersammlung]] unter D 3) | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

| Zeile 64: | Zeile 75: | ||

[[Kategorie: | [[Kategorie:Schadensanalyse_Bauteilversagen]] | ||

Aktuelle Version vom 8. Januar 2026, 11:39 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Fäden, Zipfel und Folien

Allgemeines

Das Versagen von Bauteilen wird in der Regel durch mikroskopische Rissbildungsprozesse eingeleitet. In Abhängigkeit vom Werkstoffverhalten der Kunststoffe tritt dann eine stabile Rissausbreitung auf und endet dann zumeist mit einer instabilen Rissausbreitung, die auch als ultimativer Gewaltbruch bezeichnet wird [1].

In der nachfolgenden Schadensanalyse ist es essentiell, den Ort der Rissinitiierung und die Richtung der Rissausbreitung zu bestimmen, um Schlussfolgerungen zum Schadensverlauf und zu Beanspruchungsparametern ziehen zu können [2, 3].

Mit der mikroskopischen Bewertung der entstandenen Bruchflächen können zusätzliche Informationen über die Beanspruchungsart und -höhe sowie über den Einfluss der Temperatur und Medien, der Beanspruchungsgeschwindigkeit, als auch über Alterungseffekte oder auch Verarbeitungsfehler erhalten werden.

Das Hauptziel der Schadensanalyse ist dabei die Feststellung des Ortes der Rissinitiierung, des Verlaufes des Bruches und seiner Ausbreitungsrichtung als auch der Rissausbreitungsgeschwindigkeit sowie der Bruchart (zäh oder spröd) und möglicher bruchfördernder Einflussfaktoren.

In der VDI-Richtlinie VDI 3822 Blatt 2.1.4 [3] wurden die auf Kunststoffbruchflächen erkennbaren typischen Merkmale zusammengefasst und erläutert, wobei aber nur einige spezifische Bruchflächenmerkmale Aufschluss über die Rissausbreitungsrichtung und den Ort der Rissinitiierung geben können. Diese sind die sogenannten Bruchparabeln oder -hyperbeln, auch als U- oder V-Rampe bekannt, und die Rampen, Schollen oder Stufen, die als synonyme Begriffe genutzt werden [2–5].

Fäden, Zipfel und Folien

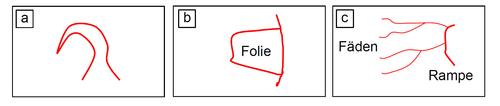

Fäden, Zipfel und Folien werden nur bei duktilem Werkstoffverhalten beobachtet und sind die Folge starker lokaler plastischer Verformungen, die auf der Bruchfläche zumeist in Kombination mit Bruchparabeln als auch Rampen, Schollen oder Stufen auftreten. Diese sekundären Bruchmerkmale lassen normalerweise keine Aussagen zum Ort der Rissinitiierung und zur Rissausbreitungsrichtung zu und werden in der VDI-Richtlinie VDI 3822 mit den Symbolen in Bild 1 charakterisiert [3].

| Bild 1: | Symbolische Bruchflächenmerkmale für (a) Zipfel, (b) Folie und (c) Fäden nach [3] |

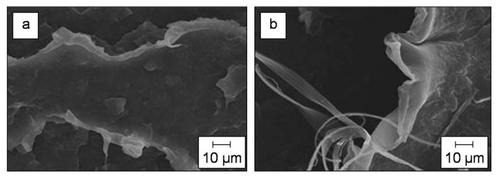

Zipfel, die speziell an den Rändern von Rampen infolge von plastischen Deformationen auftreten, sind dreidimensionale lokale wulstartige Verformungen (Bild 1a). Diese sind deutlich dicker und kompakter als z. B. Fäden oder Folien und das Ende zeigt in der Regel gegen die Richtung der Hauptzugbeanspruchung (Bild 2a). Zipfel werden oftmals symmetrisch an den Rampenrändern registriert.

| Bild 2: | Bruchflächenmerkmal Zipfel und Folien bei duktilem Werkstoffverhalten für (a) Polyethylen (Kurzzeichen: PE) Zipfel bei T = –20 °C und (b) Folien für Polyethylen bei 23 °C nach [3] |

Folien sind lokale zweidimensionale Verformungen (Bild 1b), die durch biaxiale Verstreckungsvorgänge entstehen können. Ihre Dicke ist dabei wesentlich geringer als die anderen Abmessungen, weshalb die Folien umschlagen und knicken können (Bild 2b). Fäden (Bild 1c) sind eindimensionale plastische Deformation infolge Fibrillierungsprozessen und sind in der Regel sehr gut auf der Bruchoberfläche zu erkennen (Bild 3). Oftmals dienen die Folien als Ausgangspunkt für abzweigende Fadenstrukturen (Bild 3b).

Aufgrund der Lokalisierung von Zipfeln, Folien und Fäden kann man diese Bruchflächeneffekte als sekundäre Bruchflächenmerkmale auffassen, die nur bedingte Aussagen zulassen. Aus den Bruchmerkmalen Fäden, Zipfel und Folien ergeben sich somit keine signifikanten Informationen zum Ort der Rissinitiierung und eher selten Aussagen zur Rissausbreitungsrichtung.

| Bild 3: | Bruchflächenmerkmal Fäden bei duktilem Werkstoffverhalten für (a) Polyethylen bei 23 °C im kerbnahem Bereich und (b) Polyethylen bei T = 23 °C und schlagartiger Beanspruchung [3] |

Siehe auch

- Bruch

- Brucharten

- Bruchparabeln

- Rampen, Schollen und Stufen

- Schwingungsbruch

- Sprödbruchfördernde Faktoren

- Wellen und Rastlinien

Literaturhinweise

| [1] | Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung) |

| [2] | Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 |

| [3] | VDI 3822 Blatt 2.1.4 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung |

| [4] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe AMK-Büchersammlung unter D 3) |

| [5] | Ehrenstein, G. W., Engel, K., Klingele, H., Schaper, H.: Scanning Electron Microscopy of Plastics Failure / REM von Kunststoffschäden. Carl Hanser Verlag, München (2011), (ISBN 978-3-446-42242-1; siehe AMK-Büchersammlung unter D 5) |