Ultraschall-Sende(S)-Empfänger(E)-Prüfköpfe: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (2 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 41: | Zeile 41: | ||

|width="600px"|Beispiele für S/E-Prüfköpfe (Handprüfköpfe) unterschiedlicher Größe und Frequenz (a) der Fa. GE Measurement & Control Solutions, Alzenau und (b) der Fa. GAZ- Prüftechnik GmbH, Alpen | |width="600px"|Beispiele für S/E-Prüfköpfe (Handprüfköpfe) unterschiedlicher Größe und Frequenz (a) der Fa. GE Measurement & Control Solutions, Alzenau und (b) der Fa. GAZ- Prüftechnik GmbH, Alpen | ||

|} | |} | ||

==Siehe auch== | |||

*[[Ultraschallprüfung]] | |||

*[[Ultraschall-Direktankopplung]] | |||

*[[Ultraschall-Composite-Prüfköpfe]] | |||

*[[Ultraschall-Schweißnahtprüfung]] | |||

*[[Ultraschall-Prüfköpfe]] | |||

| Zeile 60: | Zeile 67: | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

| | |Krautkrämer, J.; Krautkrämer, H.: Werkstoffprüfung mit Ultraschall. Springer-Verlag, Berlin Heidelberg (2013) S. 43 (ISBN 978-3-662-10910-6) | ||

|} | |} | ||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | [[Kategorie:Akustische Prüfverfahren Ultraschall]] | ||

Aktuelle Version vom 5. Juni 2025, 11:58 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Sender (S)-Empfänger (E)-Prüfköpfe

Allgemeines

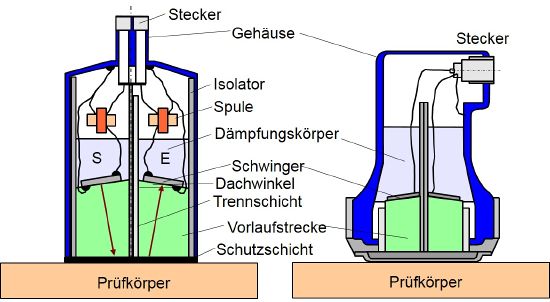

Ultraschall-S/E-Prüfköpfe, die auch als Sender/Empfänger-Prüfkopfe bezeichnet werden, bestehen aus einer elektrisch und schwingungstechnisch getrennten Sendeeinheit und Empfängereinheit, also separaten piezoelektrischen Schwingern. Derartige Prüfköpfe werden verwendet, wenn aufgrund der geringen Dicke des Prüfstücks oder oberflächennaher Ungänzen die Nahauflösung des Normal-Prüfkopfs selbst bei erhöhten Frequenzen oder Verwendung einer Vorlaufstrecke (Delay-Line) nicht ausreichend ist, d. h. die Rückwand- oder Fehlerechos können zeitlich nicht vom Sendeimpuls getrennt werden. Diese Prüfköpfe beinhalten deshalb zwei elektrisch und akustisch entkoppelte Normalprüfköpfe in einem Gehäuse, wodurch messtechnisch eine Kombination aus Durchschallungs- und Impuls-Echo-Methode entsteht.

Schematischer Aufbau eines S/E-Prüfkopfes

Durch die notwendige zweikanalige Ausführung des Ultraschallmesssystems überlagert sich in der Anzeige der Sendeimpuls nicht mit dem Empfangsecho. Damit lassen sich noch dicht unter der Prüfstückoberfläche liegende Fehler nachweisen oder sehr genaue Ergebnisse bei der Wanddickenmessung erzielen [1, 2].

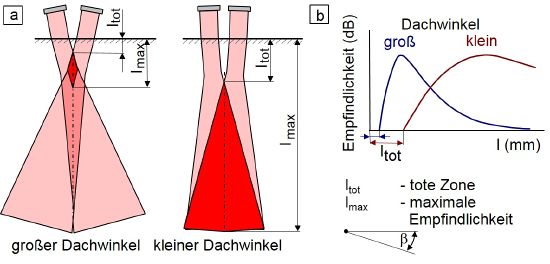

Die beiden Schwinger, die ständig in den Betriebsmodi Senden bzw. Empfangen arbeiten, sind bezüglich der Normale oder Trennebene um einen bestimmten Winkel geneigt, den man als Dachwinkel β bezeichnet (Bild 1). Je nach dem realisierten Dachwinkel werden geneigte Vorlaufstrecken der Länge l unter den Schwinger geklebt, wodurch sich die maximale Empfindlichkeit in einem vorgegebenen Tiefenbereich ergibt [1].

| Bild 1: | Schematischer Aufbau eines Ultraschall-S/E-Prüfkopfs |

Die Vorlaufstrecken entsprechen Keilen, die aus gut schallleitenden Kunststoffen, wie Polymethylmethacrylat (Kurzzeichen: PMMA) oder Polystyrol (Kurzzeichen: PS), bestehen. Zwischen dem Schwinger und dem Vorsatzkeil ist zumeist noch eine akustische Anpassungsschicht angebracht, deren Dicke der Viertelwellenlänge (λ/4) des Prüfkopfs entspricht und die insbesondere zur Impedanzanpassung und optimalen Schallübertragung zwischen Schwinger und Vorlauf auf der Sender- und Empfängerseite dient. Neben einem geringen Reflexionsfaktor wird mit einem geeigneten Dämpfungskörper somit auch eine hohe mechanische und akustische Bedämpfung des S/E-Prüfkopfs realisiert [3]. Falls nur eine Neigung der Schwinger bzw. Vorlaufkeile um den Winkel β vorliegt, dann spricht man auch von Normal-S/E-Prüfköpfen. Werden die Schwinger zusätzlich in der 90°-befindlichen Ebene um den Winkel γ geneigt (γ > β), dann liegt ein Winkel-S/E-Prüfkopf vor, mit dem Transversalwellen im Prüfobjekt erzeugt werden können. Für den Winkel γ gelten die unter dem Begriff Winkel-Prüfkopf festgelegten Bedingungen und Aussagen.

Der Einsatz- bzw. Arbeitsbereich von S/E-Prüfköpfen liegt in dem Prüfstückbereich, wo sich die Schallfelder des Senders (S) und des Empfängers (E) überlagern (Bild 2).

| Bild 2: | Schallfeld des Ultraschall-S/E-Prüfkopfs (a) mit großem und kleinem Dachwinkel β und (b) Empfindlichkeits-Abstands-Diagramm |

Wie man aus Bild 2a ersieht, kann man durch die Wahl des Dachwinkels, des Abstands von Sender und Empfänger als auch die Länge des Vorlaufkeils die Nahfeldauflösung in einem weiten Bereich variieren, wobei allerdings auch die Totzone des Prüfkopfs davon beeinflusst wird. Die Empfindlichkeit variiert demzufolge mit dem Laufweg des Ultraschalls l und lässt sich grafisch im Diagramm entsprechend Bild 2b darstellen. Das dunkelrote Feld markiert die Zone der maximalen Empfindlichkeit und das hellrote Dreieck den Arbeitsbereich. Bei großen Dachwinkeln wird der Ultraschall schon konstruktionsbedingt schräg und nicht senkrecht zur Oberfläche eingeschallt. Infolge dessen entsteht mit Zunahme des Dachwinkels ein sogenannter Umwegfehler, der sich in einer Vergrößerung der Laufzeit und damit z. B. in einem Fehler bei der Wanddickenmessung niederschlägt. Dieser Fehler kann durch die Justierung des Ultraschallsystems oder rechnerisch bei digitalen Geräten kompensiert werden.

Neben dem Dachwinkel haben auch die Prüffrequenz, die Schwingerart und -form, die Abmessungen des Schwingers und des Vorsatzkeils und der Abstand von Sender und Empfänger Einfluss auf die Qualität und Zuverlässigkeit des Prüfergebnisses [2, 4, 5].

Ausführungsbeispiele von S/E-Prüfköpfen

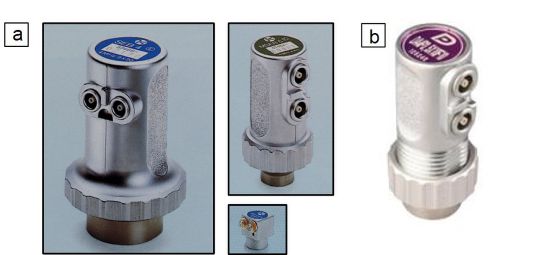

Beispiele für unterschiedliche S/E-Prüfköpfe sind in Bild 3 dargestellt, wo man die separaten Anschlüsse für den Sender und den Empfänger erkennen kann.

| Bild 3: | Beispiele für S/E-Prüfköpfe (Handprüfköpfe) unterschiedlicher Größe und Frequenz (a) der Fa. GE Measurement & Control Solutions, Alzenau und (b) der Fa. GAZ- Prüftechnik GmbH, Alpen |

Siehe auch

- Ultraschallprüfung

- Ultraschall-Direktankopplung

- Ultraschall-Composite-Prüfköpfe

- Ultraschall-Schweißnahtprüfung

- Ultraschall-Prüfköpfe

Literaturhinweise

| [1] | Steeb, S.: Zerstörungsfreie Werkstoffstück- und Werkstoffprüfung. 5. Auflage, Expert Verlag, Renningen (2016), (ISBN 978-3-81693-261-1); 2. Auflage (1993) (ISBN 3-8169-0964-7; siehe AMK-Büchersammlung unter M 41) |

| [2] | Matthies, K.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7; siehe AMK-Büchersammlung unter M 44) |

| [3] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997), (ISBN 3-540-62072-9; siehe AMK-Büchersammlung unter M 45) |

| [4] | Schuster, V., Lach, M., Platte, M.: Die Qual der Wahl: Welcher Prüfkopf für welchen Einsatz. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2004, Salzburg, Österreich, Sonderdruck Karl Deutsch, SD 1/51 |

| [5] | Krautkrämer, J.; Krautkrämer, H.: Werkstoffprüfung mit Ultraschall. Springer-Verlag, Berlin Heidelberg (2013) S. 43 (ISBN 978-3-662-10910-6) |