SHORE-Härte: Unterschied zwischen den Versionen

Posch (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (3 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{Language_sel|LANG=eng|ARTIKEL=SHORE Hardness}} | |||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">SHORE-Härte – Grundlagen </span> | <span style="font-size:1.2em;font-weight:bold;">SHORE-Härte – Grundlagen </span> | ||

| Zeile 16: | Zeile 17: | ||

Für die Bestimmung der SHORE-Härte A und C wird nach DIN 53505 als Indenter ein Kegelstumpf mit einer Stirnfläche von 0,79 ± 0,01 mm im Durchmesser und einem Öffnungswinkel von 35 ± 0,25° verwendet. Bei der SHORE-Härte D-Prüfung wird als Indenter ein Kegelstumpf mit einer kugelförmigen Spitze mit einem Radius von 0,1 ± 0,01 mm und einem Öffnungswinkel von 30 ± 1° benutzt. Bei dem SHORE- Härteprüfverfahren wird in Verbindung mit einem Messständer eine Zusatzeinrichtung zur Erhöhung der Präzision eingesetzt, die den zu vermessenden Prüfkörper mit einer Anpresskraft von 12,5 ± 0,5 N bei SHORE A bzw. 50 ± 0,5 N bei SHORE D stoßfrei auf die Auflage des Messtisches drückt.<br> | Für die Bestimmung der SHORE-Härte A und C wird nach DIN 53505 als Indenter ein Kegelstumpf mit einer Stirnfläche von 0,79 ± 0,01 mm im Durchmesser und einem Öffnungswinkel von 35 ± 0,25° verwendet. Bei der SHORE-Härte D-Prüfung wird als Indenter ein Kegelstumpf mit einer kugelförmigen Spitze mit einem Radius von 0,1 ± 0,01 mm und einem Öffnungswinkel von 30 ± 1° benutzt. Bei dem SHORE- Härteprüfverfahren wird in Verbindung mit einem Messständer eine Zusatzeinrichtung zur Erhöhung der Präzision eingesetzt, die den zu vermessenden Prüfkörper mit einer Anpresskraft von 12,5 ± 0,5 N bei SHORE A bzw. 50 ± 0,5 N bei SHORE D stoßfrei auf die Auflage des Messtisches drückt.<br> | ||

Die seit 2012 gültige Norm DIN ISO 7619-1 [2] erweitert die genormte SHORE- | Die seit 2012 gültige Norm DIN ISO 7619-1 [2] erweitert die genormte SHORE-Härteprüfung um die Verfahren SHORE AO (für niedrige Härtewerte) und AM (für dünne Elastomerprüfkörper) ('''Bild 2''') und gibt korrigierte Werte für die Indentergeometrie bei SHORE D (R = 30 ± 0,25°) an. Bei Verwendung einer Anpresskraft und einem stationären Messständer ist bei SHORE A ein Gewicht von 1 + 0,1 kg statt 12,5 ± 0,5 N und bei SHORE D ein Anpressgewicht von 5 + 0,5 kg anstatt von 50 ± 0,5 N zu verwenden. Gleichzeitig wurde in dieser neuen Norm die Messzeit von 3 auf 15 s verlängert und die Lagerung der [[Prüfkörper]] im [[Prüfklima|Standardklima]] von 16 auf 1 h verkürzt. Die interne Kalibrierung im Labor sollte wöchentlich mit sechs Elastomerblöcken unterschiedlicher [[Härte]] als Kalibriernormale durchgeführt werden, wobei diese Normale jährlich durch ein externes Kalibrierlabor zu überprüfen sind. Für einen gesicherten Härtewert sind jetzt 5 Einzelmessungen statt 3 zu realisieren. | ||

[[Datei:Shore_Haerte_2.jpg|550px]] | [[Datei:Shore_Haerte_2.jpg|550px]] | ||

| Zeile 57: | Zeile 58: | ||

|rowspan="2" style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN EN ISO 868'''<br>(2003-10) [4] | |rowspan="2" style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN EN ISO 868'''<br>(2003-10) [4] | ||

|rowspan="2" style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN 53505'''<br>(2000-08) [1] | |rowspan="2" style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN 53505'''<br>(2000-08) [1] | ||

|rowspan="2" style="width: 120px; background:#DCDCDC; text-align:center"|'''ASTM 2240'''<br>(2015-08) [5] | |rowspan="2" style="width: 120px; background:#DCDCDC; text-align:center"|'''ASTM D 2240'''<br>(2015-08) [5] | ||

|- | |- | ||

!! style="width: 120px; background:#DCDCDC"|Bedingung | !! style="width: 120px; background:#DCDCDC"|Bedingung | ||

| Zeile 141: | Zeile 142: | ||

!! style="width: 150px; background:#DCDCDC"| | !! style="width: 150px; background:#DCDCDC"| | ||

!! style="width: 150px; background:#DCDCDC"|Füllstoffgehalt phr) | !! style="width: 150px; background:#DCDCDC"|Füllstoffgehalt phr) | ||

!! style="width: 150px; background:#DCDCDC"|SHORE A bei | !! style="width: 150px; background:#DCDCDC"|SHORE A bei 23 °C | ||

!! style="width: 150px; background:#DCDCDC"|SHORE A bei | !! style="width: 150px; background:#DCDCDC"|SHORE A bei 70 °C | ||

|- | |- | ||

|IR/Dellite<sup>®</sup> 67G | |IR/Dellite<sup>®</sup> 67G | ||

| Zeile 268: | Zeile 269: | ||

|style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN EN ISO 868'''<br>(2003-10) [4] | |style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN EN ISO 868'''<br>(2003-10) [4] | ||

|style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN 53505'''<br>(2000-08) [1] | |style="width: 120px; background:#DCDCDC; text-align:center"|'''DIN 53505'''<br>(2000-08) [1] | ||

|style="width: 120px; background:#DCDCDC; text-align:center"|'''ASTM 2240'''<br>(2015-08) [5] | |style="width: 120px; background:#DCDCDC; text-align:center"|'''ASTM D 2240'''<br>(2015-08) [5] | ||

|- | |- | ||

|Gewicht | |Gewicht | ||

| Zeile 591: | Zeile 592: | ||

|width="450px" style="text-align:center"|GF: Glasfasern, GB: Glaskugeln, MF: Mineralfasern, MX: nicht spezifizierte Mineralfüllung, GX: nicht spezifizierte Glasfüllung, CD: Kohlenstoffmehl, P: nicht spezifiziertes Füllmehl | |width="450px" style="text-align:center"|GF: Glasfasern, GB: Glaskugeln, MF: Mineralfasern, MX: nicht spezifizierte Mineralfüllung, GX: nicht spezifizierte Glasfüllung, CD: Kohlenstoffmehl, P: nicht spezifiziertes Füllmehl | ||

|} | |} | ||

==Siehe auch== | |||

*[[Härte]] | |||

*[[SHORE-Härte – Werkstoffentwicklung Elastomere]] | |||

*[[Mobile Härtemessung]] | |||

| Zeile 601: | Zeile 607: | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) | |DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) (zurückgezogen, ersetzt durch DIN ISO 48-4: 2021) | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

| Zeile 610: | Zeile 616: | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

|ASTM D 2240 (2015): Standard Test Method for Rubber Properties – Durometer Hardness | |ASTM D 2240 (2015, reapproved 2021): Standard Test Method for Rubber Properties – Durometer Hardness | ||

|-valign="top" | |-valign="top" | ||

|[6] | |[6] | ||

| Zeile 616: | Zeile 622: | ||

|-valign="top" | |-valign="top" | ||

|[7] | |[7] | ||

|[[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler, Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München ( | |[[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler, Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2025) 4. Auflage, S. 192/193 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe [[AMK-Büchersammlung]] unter A 23) | ||

|-valign="top" | |-valign="top" | ||

|[8] | |[8] | ||

|Koch, T., [[Bierögel, Christian|Bierögel, C.]], Seidler, S.: Conventional Hardness Values. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 357–379, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | |Koch, T., [[Bierögel, Christian|Bierögel, C.]], Seidler, S.: Conventional Hardness Values. In: [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 357–379, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | ||

|} | |} | ||

Aktuelle Version vom 9. Januar 2026, 09:36 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

SHORE-Härte – Grundlagen

Grundlagen

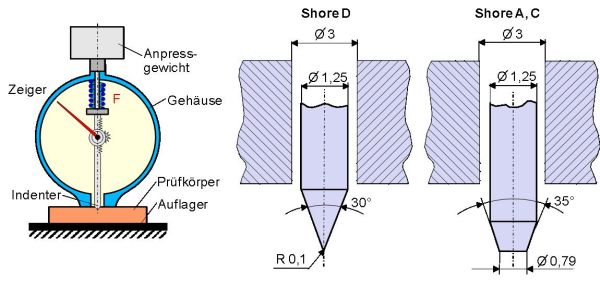

Die SHORE-Härte, benannt nach Albert Ferdinand Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Sie steht in direkter Beziehung zur Eindringtiefe und ist somit ein Maß für die Werkstoffhärte. Nach der bis 2012 gültigen DIN 53505 [1] unterscheidet man zwischen den Verfahren SHORE A, C und D. Als Eindringkörper (Indenter) wird ein federbelasteter Stift aus gehärtetem Stahl verwendet. Bei diesen Verfahren wird der jeweilige Indenter mit einer Federkraft in den Prüfkörper gedrückt und die Eindringtiefe stellt somit ein Maß für die SHORE-Härte dar. Das analog arbeitende Härtemessgerät und die verwendeten Eindringkörper zeigt das nachfolgende schematische Bild 1.

| Bild 1: | Härteprüfgerät nach SHORE A, C und D sowie die SHORE-Indenter (DIN 53505) [1] |

SHORE-Härteprüfverfahren

Für die Bestimmung der SHORE-Härte A und C wird nach DIN 53505 als Indenter ein Kegelstumpf mit einer Stirnfläche von 0,79 ± 0,01 mm im Durchmesser und einem Öffnungswinkel von 35 ± 0,25° verwendet. Bei der SHORE-Härte D-Prüfung wird als Indenter ein Kegelstumpf mit einer kugelförmigen Spitze mit einem Radius von 0,1 ± 0,01 mm und einem Öffnungswinkel von 30 ± 1° benutzt. Bei dem SHORE- Härteprüfverfahren wird in Verbindung mit einem Messständer eine Zusatzeinrichtung zur Erhöhung der Präzision eingesetzt, die den zu vermessenden Prüfkörper mit einer Anpresskraft von 12,5 ± 0,5 N bei SHORE A bzw. 50 ± 0,5 N bei SHORE D stoßfrei auf die Auflage des Messtisches drückt.

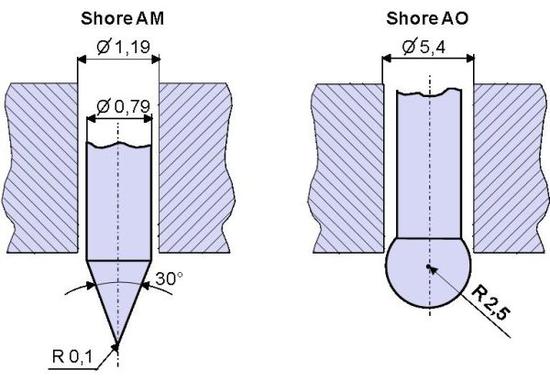

Die seit 2012 gültige Norm DIN ISO 7619-1 [2] erweitert die genormte SHORE-Härteprüfung um die Verfahren SHORE AO (für niedrige Härtewerte) und AM (für dünne Elastomerprüfkörper) (Bild 2) und gibt korrigierte Werte für die Indentergeometrie bei SHORE D (R = 30 ± 0,25°) an. Bei Verwendung einer Anpresskraft und einem stationären Messständer ist bei SHORE A ein Gewicht von 1 + 0,1 kg statt 12,5 ± 0,5 N und bei SHORE D ein Anpressgewicht von 5 + 0,5 kg anstatt von 50 ± 0,5 N zu verwenden. Gleichzeitig wurde in dieser neuen Norm die Messzeit von 3 auf 15 s verlängert und die Lagerung der Prüfkörper im Standardklima von 16 auf 1 h verkürzt. Die interne Kalibrierung im Labor sollte wöchentlich mit sechs Elastomerblöcken unterschiedlicher Härte als Kalibriernormale durchgeführt werden, wobei diese Normale jährlich durch ein externes Kalibrierlabor zu überprüfen sind. Für einen gesicherten Härtewert sind jetzt 5 Einzelmessungen statt 3 zu realisieren.

| Bild 2: | SHORE-Indenter AO und AM nach DIN ISO 7619-1 [2] |

Für die Ermittlung der SHORE-Härtekennwerte wurde eine Skala eingeführt, die von 0 Shore (2,5 mm Eindringtiefe) bis 100 SHORE (0 mm Eindringtiefe) reicht. Dabei entspricht der Skalenwert 0 dem maximal möglichen Eindruck, d. h. der Werkstoff setzt dem Eindringen des Indenters keinen Widerstand entgegen. Dagegen entspricht der Skalenwert 100 einem sehr hohen Widerstand des Werkstoffs gegenüber dem Eindringen und es wird praktisch kein Eindruck erzeugt.

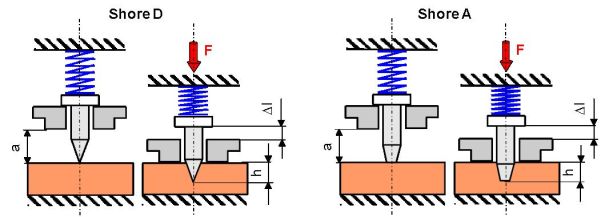

Die SHORE-Härte A findet für Weichgummi und die SHORE-Härte C und D für Elastomere und auch weiche Thermoplaste Anwendung. Bei der Bestimmung der SHORE-Härte spielt die Temperatur eine entscheidende Rolle, so dass die Messungen in einem eingeschränkten Temperaturintervall von 23 °C ± 2 K normgerecht durchgeführt werden müssen. Für die Ermittlung der temperaturabhängigen Härte kann jedoch auch eine Temperierkammer verwendet werden. Die Dicke des Prüfkörpers sollte mindestens 6 mm betragen. Die Härte ist 15 s nach der Berührung zwischen der Auflagefläche des Härteprüfgerätes und des Prüfkörpers abzulesen (Bild 3).

| Bild 3: | Schematischer Versuchsablauf für die Härteprüfung nach SHORE A und D |

Umbewertung der SHORE A- und SHORE D-Härte

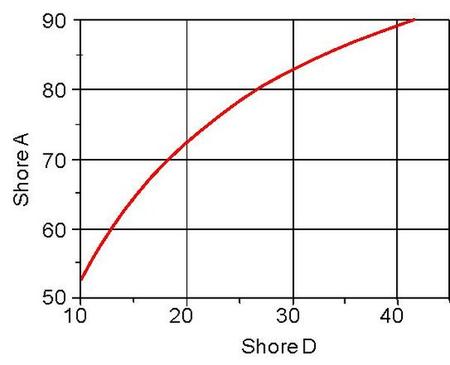

Zwischen den Verfahren SHORE A und D gibt es eine Möglichkeit zur Umbewertung. Dieser Zusammenhang wird von der Indentergeometrie und der Belastungshöhe beeinflusst, wodurch der funktionelle Zusammenhang stark nichtlinear wird (Bild 4).

| Bild 4: | Theoretischer Zusammenhang zwischen SHORE A- und SHORE D-Härte nach K. Tobisch [3] |

Normenvergleich zur Bestimmung der SHORE-Härte

Infolge der unterschiedlichen Prüfnormen zur Ermittlung der SHORE-Härte ergeben sich bei identischer Federkraft differierende Anforderungen an die Messtechnik, die in der Tabelle 1 dokumentiert sind.

| Norm | DIN ISO 7619-1 (2012-02) [2] |

DIN EN ISO 868 (2003-10) [4] |

DIN 53505 (2000-08) [1] |

ASTM D 2240 (2015-08) [5] |

|---|---|---|---|---|

| Bedingung | ||||

| Probendicke | 6 mm | 4 mm | 6 mm | 6 mm |

| Schichtung | ja (3-Lagen) | ja | ja (3-Lagen) | ja |

| Messungen | 5 | 5 | 3 | 5 |

| Messabstand | 6 mm | 6 mm | 5 mm | 6 mm |

| Haltezeit | 3 s Vulkanisate 15 s TPE |

3 s/15 s 1 s lt. Vorgabe |

3 s 15 s |

< 1 s |

| Last | 1 kg SHORE A 5 kg SHORE D |

A: 12,5 N ± 0,5 D: 50,0 N ± 0,5 |

A: 12,5 N ± 0,5 D: 50,0 N ± 0,5 |

1 kg |

| Härteangabe | 54 Shore A 3 s 54 Shore A 15 s |

A/15: 54 A/1: 54 |

54 Shore A 54 Shore A 15 s |

A / 54 / 1 A / 54 / 15 |

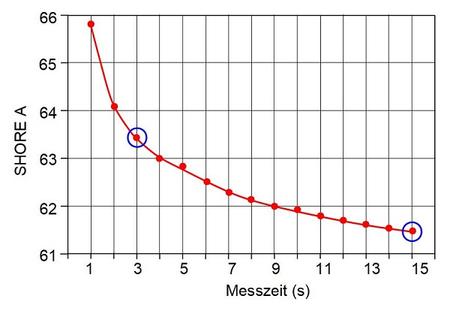

Nimmt man einen systematischen Vergleich der SHORE A-Härtewerte in Abhängigkeit von der Belastungsdauer bei ansonsten identischen Prüfbedingungen an einem TPE-Werkstoff vor, dann ergibt sich der funktionale Zusammenhang nach Bild 5. Es wird ersichtlich, dass mit Zunahme der Haltezeit bzw. Messzeit die Härtewerte erwartungsgemäß abnehmen.

| Bild 5: | Zusammenhang zwischen SHORE A-Härte und der Messzeit |

Anwendungsbeispiele

Zum besseren Verständnis der SHORE-Härte sind nachfolgend einige praktische Anwendungsbeispiele dargestellt (Tabelle 2).

| SHORE A | Beispiel |

|---|---|

| 0 | ist etwa die Festigkeit von Gelatine |

| 10 | Gummibärchen |

| 50...70 | Autoreifen |

| 100 | Hartplastik |

Tabelle 3 zeigt SHORE-A-Härtewerte für schichtsilikatverstärkte Elastomerwerkstoffe (siehe auch: Schichtsilikatverstärkte Polymere).

| Füllstoffgehalt phr) | SHORE A bei 23 °C | SHORE A bei 70 °C | |

|---|---|---|---|

| IR/Dellite® 67G | 2 | 42,7 ± 0,5 | - |

| 7 | 44,3 ± 0,3 | - | |

| 22 | 51,7 ± 0,4 | - | |

| NR/Nanofil® | 0 | 29,4 ± 0,1 | 29,9 |

| 5 | 31,7 ± 0,0 | 31,9 | |

| 10 | 34,1 ± 0,8 | 34,3 | |

| 15 | 37,0 ± 0,4 | 36,5 | |

| 60 | 57,2 ± 0,1 | 53,5 | |

| 70 | 60,3 ± 0,3 | 56,3 |

In der nachfolgenden Tabelle 4 sind einige Beispiele von SHORE-Werten der Härte für Thermoplaste angegeben.

| Werkstoff | SHORE Härte A | SHORE Härte D |

|---|---|---|

| PS | > | 80 |

| PMMA | > | 87 bis 88 |

| PC | > | 82 bis 85 |

| PVC-U | > | 75 bis 80 |

| ABS | > | 75 bis 80 |

| PE-LD | 95 bis > | 40 bis 50 |

| PE-HD | > | 50 bis 70 |

| PP | > | 65 bis 75 |

| POM | > | 79 bis 82 |

| PA66 | > | 80 |

| PA 610 | > | 78 |

| PA 612 | > | 75 bis 80 |

| PA66/GF | > | 85 |

| PP/GF | > | 70 bis 75 |

| UP/GF | > | > |

Die in den Tabellen 3 und 4 aufgeführten SHORE-Härtewerte wurden nach den Vorgaben in der Norm DIN 53505 (2000) ermittelt.

In der Tabelle 5 wurde ein Vergleich der SHORE A-Härte für verschiedene Prüfnormen entsprechend der Bedingungen von Tabelle 1 vorgenommen, wobei die kursive gekennzeichneten Kennwerte nach Bedingungen ermittelt wurden, die normalerweise für Elastomere nicht gelten.

| Norm | DIN ISO 7619-1 (2012-02) [2] |

DIN EN ISO 868 (2003-10) [4] |

DIN 53505 (2000-08) [1] |

ASTM D 2240 (2015-08) [5] |

|---|---|---|---|---|

| Gewicht | 1 kg | 1 kg | 12,5 N (1,27 kg) |

1 kg |

| Haltezeit | 3 s 15 s (TPE) |

15 s 1 s |

3 s 15 s |

<1 s |

| Werkstoff | ||||

| NBR / N550 (3 phr) + Schwefelspender |

50,6 Shore A 3 s 49,8 Shore A 15 s |

A/15: 51,4 A/1: 53,5 |

52,4 Shore A 50,3 Shore A 15 s |

A / 52,1 / 1 |

| NBR / N55 (65 phr) + S (EVS); S-Spender + Retarder |

71,1 Shore A 3 s 68,0 Shore A 15 s |

A/15: 69,2 A/1: 73,6 |

71,6 Shore A 68,7 Shore A 15 s |

A / 73,4 / 1 |

| EPDM / N330 (80 phr) | 70,8 Shore A 3 s 68,7 Shore A 15 s |

A/15: 69,0 A/1: 73,4 |

71,3 Shore A 68,7 Shore A 15 s |

A / 72,7 / 1 |

| EPDM / N550 (30 phr) | 56,7 Shore A 3 s 54,1 Shore A 15 s |

A/15: 55,9 A/1: 59,3 |

57,0 Shore A 55,0 Shore A 15 s |

A / 57,8 / 1 |

| EPDM / N550 (30 phr) / N330 (27 phr) | 71,0 Shore A 3 s 70,5 Shore A 15 s |

A/15: 70,6 A/1: 72,2 |

72,1 Shore A 70,5 Shore A 15 s |

A / 72,0 / 1 |

Ein Vorteil der Härteprüfverfahren nach SHORE ist die Möglichkeit des mobilen Einsatzes an Bauteilen, da oftmals Handgeräte zum Einsatz kommen (siehe Mobile Härtemessung).

Eine umfassende Literaturanalyse zu den SHORE-Härte-Kennwerten für zahlreiche Kunststoffe ist in [8] enthalten, von denen ausgewählte SHORE D-Härtewerte in der Tabelle 6 dargestellt sind. Aufgrund der Bedeutung der Werkstoffe wurden nur unverstärkte und mit 30 M.-% Füll- oder Verstärkungsgehalt in dieser Aufstellung berücksichtigt, wobei die tatsächliche Prüfnorm in den meisten Fällen unbekannt ist.

| Werkstoffgruppe | Modifikation | SHORE D |

|---|---|---|

| ABS | 75 – 93 | |

| ABS + 30 M.-% GF | 62 – 68 | |

| ABS / TPE | 46 | |

| ABS / TPU | 58 – 68 | |

| ASA | 75 | |

| ETFE | 60 – 78 | |

| EVA | 17 – 45 | |

| PA 11 | PA 11 + 23 M.-% GF | 70 |

| PA 12 | PA 12 (normfeucht) | 75 – 78 |

| PA 12 + 30 M.-% GF (normfeucht) | 75 | |

| PA 612 | 73 | |

| PA 6 | PA 6 (normfeucht) | 52 – 77 |

| PA 6 + 30 M.-% GF | 48 – 80 | |

| PA 6 + 30 M.-% GF (trocken) | 84 | |

| PA 66 | PA 66 + 30 M.-% GF | 77 – 82 |

| PA 66 + 30 M.-% GB | 81 | |

| PA 66 + 30 M.-% MX | 75 – 82 | |

| PAEK | 86 – 90 | |

| PAEK + 30 M.-% GF | 90 | |

| PBI | 99 | |

| PBT | 79 – 86 | |

| PBT + 30 M.-% GF | 53 – 85 | |

| PBT + 30 M.-% GX | 54 | |

| PC | 51 – 85 | |

| PC + 30 M.-% GF | 65 – 72 | |

| PC + 30 M.-% GX | 70 | |

| PCTFE | 76 – 80 | |

| PE-HD | 56 – 69 | |

| PE-LD | 39 – 83 | |

| PE-LLD | 38 – 60 | |

| PE-MD | 45 – 60 | |

| PE-UHMW | 60 – 65 | |

| PEEK | 83 – 88 | |

| PEI | 88 – 90 | |

| PEK | 87 | |

| PEK + 30 M.-% GF | 90 | |

| PET | PET + 30 M.-% GF | 63 – 65 |

| PMMA | 52 – 85 | |

| PMMA + 30 M.-% GF | 55 | |

| POM | 52 – 83 | |

| PP | 59 – 77 | |

| PP + 30 M.-% GF | 62 – 80 | |

| PP + 30 M.-% CD | 74 – 75 | |

| PP + 30 M.-% MF | 60 – 74 | |

| PP + 30 M.-% P | 65 | |

| PP + 30 M.-% CaCO3 | 55 – 70 | |

| PP / EPDM | 40 | |

| PS | 78 – 80 | |

| PTFE | 50 – 90 | |

| PUR | 20 – 84 | |

| PVC-U | 74 – 94 | |

| PVC-U / NBR | 58 – 74 | |

| PVC-P | 42 – 77 | |

| PVC-C | 82 | |

| PVDF | 46 – 79 | |

| SAN | 45 – 85 | |

| SMMA | 72 – 82 | |

| TPC | 28 – 82 | |

| TPE | 48 – 78 | |

| TPE / PTFE | 56 | |

| TPE-E | TPE-E + 30 M.-% GF | 55 |

| TPO | 16 – 70 | |

| TPS | 60 | |

| TPU | TPU + 30 M.-% GF | 74 – 80 |

| TPV | 40 – 51 |

| GF: Glasfasern, GB: Glaskugeln, MF: Mineralfasern, MX: nicht spezifizierte Mineralfüllung, GX: nicht spezifizierte Glasfüllung, CD: Kohlenstoffmehl, P: nicht spezifiziertes Füllmehl |

Siehe auch

Literaturhinweise

| [1] | DIN 53505 (2000-08): Prüfung von Kautschuk und Elastomeren – Härteprüfung nach Shore A und D (zurückgezogen) |

| [2] | DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) (zurückgezogen, ersetzt durch DIN ISO 48-4: 2021) |

| [3] | Tobisch, K.: Über den Zusammenhang zwischen Shore A und Shore D Härte. Kautsch. Gummi Kunstst. 34 (1981) 347–349 |

| [4] | DIN EN ISO 868 (2003-10): Kunststoffe und Hartgummi – Bestimmung der Eindruckhärte mit einem Durometer (Shore-Härte) |

| [5] | ASTM D 2240 (2015, reapproved 2021): Standard Test Method for Rubber Properties – Durometer Hardness |

| [6] | VDI/VDE 2616 Blatt 2 (2014-07): Härteprüfung an Kunststoffen und Elastomeren |

| [7] | Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2025) 4. Auflage, S. 192/193 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [8] | Koch, T., Bierögel, C., Seidler, S.: Conventional Hardness Values. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 357–379, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |