Folienprüfung: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „<big>'''Folienprüfung'''</big> Für die Bewertung der mechanischen und bruchmechanischen Eigenschaften von Kunststoff-Folien können folgende experimentelle Met…“ |

|||

| Zeile 43: | Zeile 43: | ||

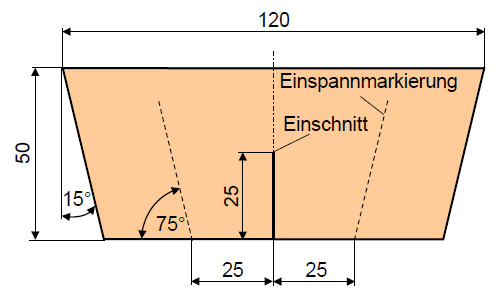

Zur Ermittlung des Weiterreißwiderstandes können nach DIN 53363 Trapezprüfkörper verwendet werden (siehe Bild), die mittig über einen Einschnitt verfügen, von dem aus durch die wirkende Kerbspannung der Reißprozess initiiert wird. Die Länge L dieser Trapezprüfkörper an der langen Seite beträgt 120 mm, die Breite W 50 mm. | Zur Ermittlung des Weiterreißwiderstandes können nach DIN 53363 Trapezprüfkörper verwendet werden (siehe Bild), die mittig über einen Einschnitt verfügen, von dem aus durch die wirkende Kerbspannung der Reißprozess initiiert wird. Die Länge L dieser Trapezprüfkörper an der langen Seite beträgt 120 mm, die Breite W 50 mm. | ||

[[Datei: | [[Datei:trapezpk.jpg]] | ||

Bild: Trapezprüfkörper zur Bestimmung des Weiterreißwiderstandes von Kunststoff-Folien | Bild: Trapezprüfkörper zur Bestimmung des Weiterreißwiderstandes von Kunststoff-Folien | ||

Version vom 22. Dezember 2010, 13:42 Uhr

Folienprüfung

Für die Bewertung der mechanischen und bruchmechanischen Eigenschaften von Kunststoff-Folien können folgende experimentelle Methoden der Kunststoffprüfung und -diagnostik angewendet werden:

- Zugversuch nach DIN EN ISO 527-3

- Konventioneller Schlag- und Kerbschlagzugversuch

- Instrumentierter Kerbschlagzug-versuch

- Weiterreißversuch

- Peeltests

Ausgewählte Methoden sollen kurz dargestellt werden.

Instrumentierter Durchstoßversuch

Der instrumentierte Durchstoßversuch nach ISO 7765-2 wird zur Bestimmung des mehrachsigen Stoßverhaltens von Folien genutzt. Zur experimentellen Durchführung werden Fallwerke mit entsprechender Ausrüstung zur Messung des Kraft-Zeit-Signals verwendet. Für das bei der PSM GmbH verfügbare Gerät vom Typ Fractovis der Fa. Ceast steht eine Auswahl an Stoßkörpern sowie eine Temperierkammer zur Verfügung. Das bedeutet, es können Untersuchungen zum Einfluss der Temperatur auf das Stoßverhalten unter mehrachsiger Beanspruchung durchgeführt werden.

Der instrumentierte Durchstoßversuch stellt eine messtechnische Erweiterung des konventionellen Durchstoßversuches dar und wird angewendet, wenn für die Werkstoffcharakterisierung ein Kraft-Verformungs-Diagramm bzw. Messgrößen aus diesem Diagramm erforderlich sind. Die Aufzeichnung der Kraft-Verformungs-Diagramme wird durch die Instrumentierung des Stoßkörpers ermöglicht.

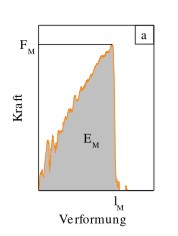

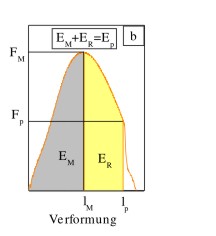

Während der Prüfung wird eine Folie oder ein plattenförmiger Prüfkörper (quadratisch 60 mm x 60 mm oder rund, Durchmesser 6 cm) senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet. Dieses Diagramm kann nachfolgend herangezogen werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können z.B. anhand der Diagrammform (siehe Bild) spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden.

BIld: Schematische Darstellung verschiedener Typen von Kraft-Verformungs-Diagrammen aus dem instrumentierten Durchstoßversuch: (a) Werkstoff mit nahezu linear-elastischem Verformungsverhalten und instabilem Risswachstum beim Durchstoß und (b) Werkstoff mit elastisch-plastischem Verformungsverhalten und stabilem Risswachstum während des Durchstoßes; charakteristische Größen: FM – Maximalkraft, lM – Verformung bei der Maximalkraft, EM – Energie bis zur Maximalkraft, Ep – Durchstoßenergie mit Fp = FM/2 und lP – Verformung bei Fp

Vergleiche zwischen einzelnen Werkstoffen können bei diesem Verfahren nur gemacht werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit und die Prüfbedingungen vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des Durchstoßversuches können neben der qualitativen Bewertung der Kraft-Verformungs-Diagramme sowie des Bruchaussehens der Prüfkörper als wichtige Ergebnisse die Mittelwerte folgender Messgrößen angegeben werden:

- Maximalkraft FM,

- Maximalverformung lM,

- Energie bis zur Maximalkraft EM.

Weiterreißversuch

Eine in der Praxis bewährte Methode zur Charakterisierung des Reißverhaltens von Folien stellt der Weiterreißversuch zur Bestimmung des Weiterreißwiderstandes Ts unter quasistatischen Versuchsbedingungen dar. Bei den für diese Prüfung zu verwendenden Prüfmaschinen handelt es sich um Universalprüfmaschinen.

Zur Ermittlung des Weiterreißwiderstandes können nach DIN 53363 Trapezprüfkörper verwendet werden (siehe Bild), die mittig über einen Einschnitt verfügen, von dem aus durch die wirkende Kerbspannung der Reißprozess initiiert wird. Die Länge L dieser Trapezprüfkörper an der langen Seite beträgt 120 mm, die Breite W 50 mm.

Bild: Trapezprüfkörper zur Bestimmung des Weiterreißwiderstandes von Kunststoff-Folien

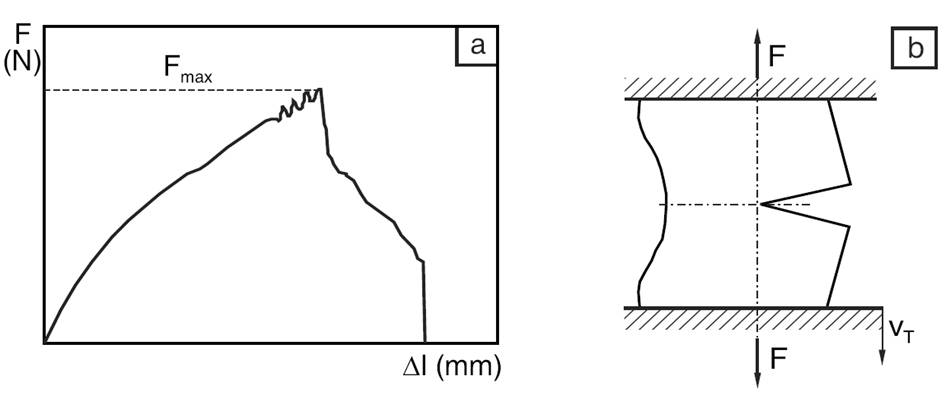

Während der Beanspruchung des Prüfkörpers wird das Kraft-Weg-Diagramm (Beispiel siehe folgendes Bild) aufgezeichnet. Der Weiterreißwiderstand TS wird nach folgender Gleichung berechnet:

mit FM – Maximalkraft bzw. Median der Kraft und B – Prüfkörperdicke

Bild: Typisches Kraft-Verlängerungs-Diagramm einer PA-Folie (a) und eingespannter Trapezprüfkörper (b)

In Abhängigkeit vom Werkstoffverhalten wird für FM das Maximum der Kraft (wie im Bild gezeigt) oder der Median der Kraft aus dem Kraft-Zeit- bzw. Kraft-Weg-Diagramm verwendet. Der mit dieser Prüfmethode ermittelte Kennwert lässt jedoch nur relative Vergleiche zwischen verschiedenen Werkstoffen zu. Er ist bei Kunststoffen insbesondere abhängig von:

- der Werkstoffgüte und dem Behandlungszustand,

- der Vorzugsrichtung infolge des Verarbei-tungsprozesses bei Thermoplasten,

- der Vulkanisations-dauer bei Elastomeren und

- der Prüftemperatur und der Verformungsgeschwindigkeit.