Kerbschlagbiegeversuch: Unterschied zwischen den Versionen

| Zeile 83: | Zeile 83: | ||

<li>DIN EN ISO 179-1 (2010) Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung</li></ul> | <li>DIN EN ISO 179-1 (2010) Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung</li></ul> | ||

=== | === Kerbschlagbiegeversuch nach Dynstat === | ||

Die Ermittlung der Zähigkeitseigenschaften mittels DYNSTAT-Anordnung wird bevorzugt dann angewendet, wenn nur geringe Materialmengen zur Verfügung stehen (z.B. bei der Bauteilprüfung). In der DIN 53435 wird die Kerbschlagzähigkeit a<sub>k</sub> von gekerbten [[Prüfkörper]]n in der Schlagbiegeanordnung (DS – K) nach folgender Gleichung ermittelt: | |||

DYNSTAT-Kerbchlagzähigkeit: <br> | |||

<math>a_k\,=\,\frac{A_n}{h_k \cdot b}</math> | |||

{| | |||

|A<sub>n</sub> | |||

|... | |||

|die vom Prüfkörper aufgenommene Schlagarbeit | |||

|- | |||

|h<sub>k</sub> | |||

|≈ | |||

|2/3 der ursprünglichen Dicke h | |||

|- | |||

|} | |||

Im Bild 2 ist schematisch die Schlagbiegeanordnung eines ungekerbten Prüfkörpers dargestellt. | |||

[[Datei:]] | |||

{| | |||

!width="50px" | | |||

!width="600px" | | |||

|- | |||

|Bild 2: | |||

|Schlagbiegeanordnung DS – K zur Ermittlung der Zähigkeit unter Nutzung der DYNSTAT-Anordnung | |||

|- | |||

|} | |||

Die für den Versuch möglichen Pendelhammerenergien sind 0,2 J, 0,5 J, 1,0 J und 2,0 J bei einer Auftreffgeschwindigkeit des Pendelhammers von 2,2 m/s. Die [[Prüfkörper]] werden spanend aus dem Formteil (Fertigteil) hergestellt. Alle Oberflächen und Kanten dürfen beim Betrachten mit dem bloßen Auge keine Beschädigungen und Fehlstellen erkennen lassen. Gegebenenfalls müssen durch Schleifen (Körnung 220 oder feiner) und anschließendes Polieren entstandene Riefen in Längsrichtung beseitigt werden. | |||

Die Abmessungen des rechteckigen Querschnitts der gekerbten [[Prüfkörper]] sind: <br> | |||

{| | |||

|Länge l | |||

|= | |||

|(15 ± 1) mm | |||

|- | |||

|Breite b | |||

|= | |||

|(10 ± 0,5) mm | |||

|- | |||

|Dicke h | |||

|= | |||

|1,2 – 4,5 mm | |||

|- | |||

|} | |||

In die [[Prüfkörper]] wird ein U-Kerb (0,8 ± 0,1) mm quer, d.h. senkrecht zur Stabachse eingesägt, eingehobelt oder eingefräst. Dabei ist die Kerbtiefe so zu wählen, dass der Restquerschnitt 2/3 des ursprünglichen Querschnittes beträgt. Der [[Prüfkörper]] wird kraftschlüssig senkrecht eingelegt, wobei die Einleglänge l<sub>E</sub> (5,5 ± 0,1) mm beträgt. | |||

'''Literaturhinweise''' | |||

<ul> | |||

<li>DIN 53435 (1983): Prüfung von Kunststoffen – Biegeversuch und Schlagbiegeversuch an Dynstat-Probekörpern</li></ul> | |||

=== Dynstat-Verfahren === | === Dynstat-Verfahren === | ||

Version vom 2. März 2012, 12:56 Uhr

Konventioneller Kerbschlagbiegeversuch

Kerbschlagbiegeversuch nach Charpy

Russel hat im Jahre 1898 erstmals einen Pendelhammer als Prüfvorrichtung für die Schlagprüfung eingeführt. Jedoch ist diese Art der Versuchsführung heute nicht mit dem Namen Russel verbunden, sondern mit dem von Charpy, G. A. A., was an der Art und Weise liegt, mit der Charpy ab 1901 diese Methode zur Schlagbiegeprüfung metallischer Werkstoffe angewendet hat. So hat Charpy 1904 die integrale Schlagenergie als Zähigkeitswert vorgeschlagen, die er mittels seiner bekannten Anordnung bestimmt hatte. Obwohl seit der Einführung des Charpy-Versuches 100 Jahre vergangen sind, gehört die Ermittlung der Kerbschlagzähigkeit nach Charpy nach wie vor zu den verbreitesten Verfahren in der industriellen Prüfpraxis, wobei diese Methode jedoch aufgrund zahlreicher formaler Mängel streng genommen nur in der Qualitätssicherung ein berechtigtes Einsatzfeld hat. Der Kerbschlagbiegeversuch nach Charpy ist nach DIN EN ISO 179 genormt und dient der Beurteilung des Zähigkeitsverhaltens von Kunststoffen bei schlagartiger Beanspruchung unter Verwendung ungekerbter Prüfkörper. Bei der Charpy-Anordnung in einem Schlagbiegeversuch wird der Prüfkörper auf zwei Widerlagern positioniert und in der Mitte durch einen Pendelhammer eines Pendelschlagwerkes schlagartig beansprucht (siehe Bild 1).

Die prismatischen Prüfkörper müssen nach der entsprechenden Formmasse-Norm hergestellt werden und können direkt mittels Spritzgießen oder aus gepressten bzw. gegossenen Platten spanend gefertigt werden. Die vorwiegend für Thermoplaste verwendeten Prüfkörper vom Typ 1 (siehe Tabelle) sind aus Vielzweckprüfkörpern nach DIN EN ISO 3167 Typ A entnehmbar. Die Prüfkörper Typ 2 und 3 werden nur für Verbundwerkstoffe mit interlaminarem Scherbruch, z.B. langfaserverstärkte Kunststoffe, verwendet.

[[Datei:]]

| Bild 1: | Schematische Darstellung der Charpy-Anordnung zur Durchführung von Kerbschlagbiegeversuchen |

Die für die Zerstörung der Prüfkörper mit definierten Abmessungen (siehe Tabelle) notwendige Brucharbeit wird mit dem Pendelschlagwerk ermittelt. Die Schwerkraft tritt dabei als Antriebskraft auf. Das Messprinzip eines Pendelschlagwerkes beruht auf der Bestimmung der Differenz zwischen Fallwinkel und Steigwinkel, welche durch den Engergieverlust des Pendelhammers durch die Brucharbeit am Prüfkörper bestimmt wird.

| Tabelle: | Prüfkörpertypen und -abmessungen für den Kerbschlagbiegeversuch nach DIN EN ISO 179 |

| Länge l (mm) | Breite b (mm) | Dicke h (mm) | Stützweite L (mm) | |

|---|---|---|---|---|

| Typ 1 | 80 ± 2 | 10,0 ± 0,2 | 4,0 ± 0,2 | 62 |

| Typ 2 | 25 h | 10 oder 15 | 3 | 20 h |

| Typ 3 | (11 oder 13) h | 10 oder 15 | 3 | (6 oder 8) h |

Die Berechnung der Kerbschlagzähigkeit (Charpy) wird nach folgender Gleichung durchgeführt.

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle a_{cN}\,=\,\frac{W_c}{h \cdot b_{N}}}

| Wc | ... | Schlagarbeit |

Literaturhinweise

- Russel, S. B. (1898): Experiments with a New Machine for Testing Materials by Impact. American Society of Civil Engineers 39/826, 237–250 [Reprint: Siewert, T. A., Manahan S. (Eds.) (2000): The Pendulum Impact Testing: A Century of Progress. ASTM STP 1380, 17–45]

- Charpy, G. A. A. (1901): Essay on the Metals Impact Bend Test of Notched Bars. [Reprint: Siewert, T.A., Manahan, S. (Eds.) (2000): The Pendulum Impact Testing: A Century of Progress. ASTM STP 1380]; Charpy, A.G.A (1901): Note sur L’essai des metaux a la flexion par choc de barreaux entailles. Association internationale pour l’essai des materiaux. Congres de Budapest 1901 [auch veröffentlicht in: Soc. Ing. Civ. de Francis. Juni 1901, 848–877]

- Charpy, A. G. A. (1904): Report on Impact Test of Metals. Proc. Intern. Association for Testing Materials, Vol. I, Report III

- Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2011) 2. Auflage, S. 157ff, (ISBN 978-3-446-42722-8) (siehe AMK-Büchersammlung unter A 12)

- DIN EN ISO 179-1 (2010) Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung

Kerbschlagbiegeversuch nach Dynstat

Die Ermittlung der Zähigkeitseigenschaften mittels DYNSTAT-Anordnung wird bevorzugt dann angewendet, wenn nur geringe Materialmengen zur Verfügung stehen (z.B. bei der Bauteilprüfung). In der DIN 53435 wird die Kerbschlagzähigkeit ak von gekerbten Prüfkörpern in der Schlagbiegeanordnung (DS – K) nach folgender Gleichung ermittelt:

DYNSTAT-Kerbchlagzähigkeit:

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle a_k\,=\,\frac{A_n}{h_k \cdot b}}

| An | ... | die vom Prüfkörper aufgenommene Schlagarbeit |

| hk | ≈ | 2/3 der ursprünglichen Dicke h |

Im Bild 2 ist schematisch die Schlagbiegeanordnung eines ungekerbten Prüfkörpers dargestellt.

[[Datei:]]

| Bild 2: | Schlagbiegeanordnung DS – K zur Ermittlung der Zähigkeit unter Nutzung der DYNSTAT-Anordnung |

Die für den Versuch möglichen Pendelhammerenergien sind 0,2 J, 0,5 J, 1,0 J und 2,0 J bei einer Auftreffgeschwindigkeit des Pendelhammers von 2,2 m/s. Die Prüfkörper werden spanend aus dem Formteil (Fertigteil) hergestellt. Alle Oberflächen und Kanten dürfen beim Betrachten mit dem bloßen Auge keine Beschädigungen und Fehlstellen erkennen lassen. Gegebenenfalls müssen durch Schleifen (Körnung 220 oder feiner) und anschließendes Polieren entstandene Riefen in Längsrichtung beseitigt werden.

Die Abmessungen des rechteckigen Querschnitts der gekerbten Prüfkörper sind:

| Länge l | = | (15 ± 1) mm |

| Breite b | = | (10 ± 0,5) mm |

| Dicke h | = | 1,2 – 4,5 mm |

In die Prüfkörper wird ein U-Kerb (0,8 ± 0,1) mm quer, d.h. senkrecht zur Stabachse eingesägt, eingehobelt oder eingefräst. Dabei ist die Kerbtiefe so zu wählen, dass der Restquerschnitt 2/3 des ursprünglichen Querschnittes beträgt. Der Prüfkörper wird kraftschlüssig senkrecht eingelegt, wobei die Einleglänge lE (5,5 ± 0,1) mm beträgt.

Literaturhinweise

- DIN 53435 (1983): Prüfung von Kunststoffen – Biegeversuch und Schlagbiegeversuch an Dynstat-Probekörpern

Dynstat-Verfahren

Instrumentierter Kerbschlagbiegeversuch (IKBV)

Der instrumentierte Kerbschlagbiegeversuch ist ein in der Werkstoffentwicklung und -optimierung zunehmend angewendetes Verfahren der mechanischen Werkstoffprüfung bzw. der experimentellen bruchmechanischen Prüfung (siehe Bruchmechanische Prüfung).

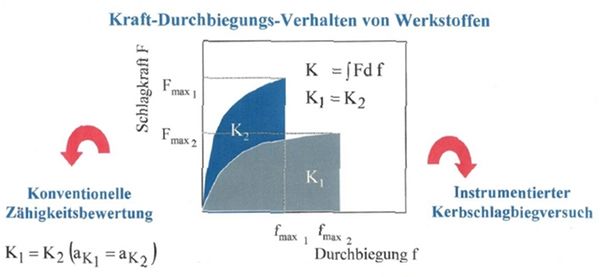

Das Bild zeigt die Bedeutung der instrumentierten Versuchsführung (siehe Instrumentierung) bei der Durchführung des Kerbschlagbiegeversuches auf. Während die Kerbschlagarbeit K, die im Rahmen der konventionellen Zähigkeitsbewertung aufgrund ihres integralen Charakters für beide Werkstoffe gleich ist, zeigt das Ergebnis des instrumentierten Versuches deutliche Unterschiede bezüglich der Kraft und der Verformungskomponente. Darüber hinaus ermöglicht die Durchführung des instrumentierten Kerbschlagbiegeversuches die Ermittlung von bruchmechanischen Zähigkeitskenngrößen.

Bild: Schematische Darstellung eines Kraft-Durchbiegungs-Diagrammes von zwei Werkstoffen mit unterschiedlichem Deformationsverhalten

Die Anwendung des instrumentierten Kerbschlagbiegeversuches kann also entweder mit der Zielstellung erfolgen, zusätzlich zur Ermittlung der Schlag- bzw. Kerbschlagzähigkeit acU bzw. acN eine Bewertung des Kraft-Durchbiegungs-Verhaltens durchzuführen (siehe konventioneller Schlagbiegeversuch). In diesem Fall kommt die Norm DIN EN ISO 179-2 zur Anwendung. Darüber hinaus dient der instrumentierte Kerbschlagbiegeversuch auch als experimentelle Grundlage einer bruchmechanischen Zähigkeitscharakterisierung.

Literaturhinweise

- DIN EN ISO 179-2 (2000-06): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften Teil 2: Instrumentierte Schlagzähigkeitsprüfung (ISO 179-2 FDAM1: Amendment 1: Precision data 2011)

- ESIS P2-92 (1992): Procedure for Determining the Fracture Behaviour of Materials

- ESIS TC 4 (2000): A Testing Protocol for Conducting J-Crack Growth Resistance Curve Test on Plastics

- MPK-Prozedur „MPK-IKBV“ (2009-01): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstandverhaltens aus dem instrumentierten Kerbschlagbiegeversuch