Ultraschall-Winkel-Prüfköpfe: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Ultraschall-Winkel-Prüfköpfe</span> __FORCETOC__ ==Allgemeines== Treten in einem Prüfstück nic…“ |

Keine Bearbeitungszusammenfassung |

||

| Zeile 87: | Zeile 87: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 3''': | |width="50px"|'''Bild 3''': | ||

|width="600px"|Ultraschall-Winkel-Prüfköpfe (a) der Fa. Inspection Technologies GmbH, Ahrensburg und (b) der Fa. | |width="600px"|Ultraschall-Winkel-Prüfköpfe (a) der Fa. Inspection Technologies GmbH, Ahrensburg und (b) der [http://www.sonotec.de/ Fa. SONOTEC Ultraschallsensorik Halle GmbH, Halle (Saale)] | ||

|} | |} | ||

| Zeile 161: | Zeile 161: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) | |Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0; siehe [[AMK-Büchersammlung]] unter M 45) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

| Zeile 182: | Zeile 182: | ||

|-valign="top" | |-valign="top" | ||

|[8] | |[8] | ||

|DIN EN ISO 11666 (2017- | |DIN EN ISO 11666 (2017-12): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Zulässigkeitsgrenzen | ||

|-valign="top" | |-valign="top" | ||

|[9] | |[9] | ||

|DIN EN ISO 23279 (2016-03): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Charakterisierung von Anzeigen in Schweißnähten | |DIN EN ISO 23279 (2016-03): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Charakterisierung von Anzeigen in Schweißnähten | ||

|-valign="top" | |-valign="top" | ||

|[10] | |[10] | ||

Version vom 18. Dezember 2017, 13:12 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Winkel-Prüfköpfe

Allgemeines

Treten in einem Prüfstück nicht senkrecht zum Prüfkopf orientierte Fehler auf, dann kann infolge des Reflexionsverhaltens an der Fehlergrenzfläche kein Normal-Prüfkopf mit Longitudinalwellen genutzt werden. Um in diesem Fall eine Fehleranzeige zu generieren, müssen Transversalwellen-Prüfköpfe oder Winkel-Prüfköpfe verwendet werden.

Der Transversalwellen-Prüfkopf (Y-Schnitt-Kopf) ähnelt äußerlich dem Aussehen des Normalprüfkopfs, allerdings sendet er aufgrund der Schwingereigenschaften Transversal- oder Scherwellen aus. Da diese Wellen nicht von flüssigen Koppelmitteln übertragbar sind, werden in diesem Fall hochviskose Pasten oder Kitt für die Ankopplung an das Prüfstück verwendet, wobei gleichzeitig ein festes Andrücken auf die Oberfläche erforderlich ist. Infolge dieser Nachteile konnte sich dieser Prüfkopftyp nur im Laborbetrieb durchsetzen [1, 2].

Schematischer Aufbau

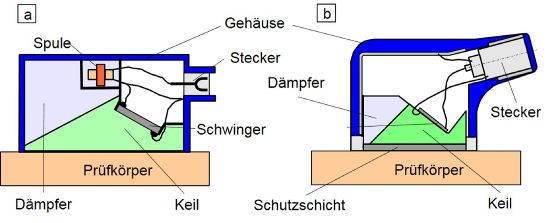

Die Ultraschall-Winkel-Prüfköpfe weisen dagegen eine starke Verbreitung in der Prüfpraxis, speziell der Defektoskopie an Schweißnähten, auf. In Analogie zum Normal-Prüfkopf enthalten die Winkel-Prüfköpfe auch einen Einzelschwinger-Senkrecht-Prüfkopf, der allerdings eine gewisse Neigung zur Normalen bzw. zur Prüfstückoberfläche aufweist (Bild 1). Dadurch wird eine Longitudinalwelle in der Schallfeldachse schräg zur Prüfstückoberfläche eingeschallt. Die im Inneren des Prüfkopfs durch die Keilgeometrie entstehenden Reflexionen der ausgesandten Longitudinalwelle werden nicht zum Schwinger zurückgesandt, sondern durch den Dämpfer in Wärme umgewandelt. Der Keil besteht üblicherweise aus Kunststoffen wie Polystyrol (Kurzzeichen: PS), Polycarbonat (Kurzzeichen: PC) oder Polymethylmethacrylat (Kurzzeichen: PMMA). Zwischen dem Schwinger und dem Keil befindet sich in der Regel noch eine akustische Anpassungsschicht, deren akustische Impedanz zwischen der des Keil- und Schwingerwerkstoffs liegt und deren Dicke λ/4 beträgt [1]. Dadurch wird eine gute Schalleinleitung in den Keil gewährleistet, eine hohe Bedämpfung des Schwingers erzeugt und eine minimale Schwingung bei einer hohen Bandbreite des Winkel-Prüfkopfs bewirkt [1]. Da die ausgesandte Longitudinalwelle schräg auf die Grenzfläche zwischen Prüfkopf und Prüfstückoberfläche auftrifft, wird zwar ein transmittierter und reflektierter Anteil des Ultraschalls registriert, aber zusätzlich tritt eine Umwandlung der durchgelassenen und reflektierten Welle in eine andere Wellenart auf.

| Bild 1: | Schematischer Aufbau eines Ultraschall-Winkel-Prüfkopfs (a) ohne und (b) mit elektrischer Anpassung |

Wellenarten und Ausbreitung des Ultraschalls

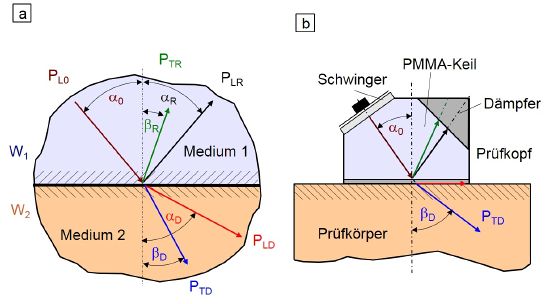

Durch die Umwandlung von Ultraschallwellen werden jeweils eine Longitudinal- und Transversalwelle sowohl reflektiert als auch transmittiert und gebrochen, deren Ausfallwinkel durch das SNELLIUS’sche Brechungsgesetz definiert sind (Bild 2a). Aus der schräg eingeschallten Longitudinalwelle entstehen folgende Wellenarten:

| • eine reflektierte Longitudinalwelle mit | (1) | |

| • eine reflektierte Transversalwelle mit | (2) | |

| • eine transmittierte Longitudinalwelle mit | (3) | |

| • eine transmittierte Transversalwelle mit | (4) |

mit:

| Schallkennimpedanz Longitudinal WL1 = ρ1 cL1 des Medium 1 |

| Schallkennimpedanz Transversal WT1 = ρ1 cT1 des Medium 1 |

| Schallkennimpedanz Longitudinal WL2 = ρ2 cL2 des Medium 2 |

| Schallkennimpedanz Transversal WT2 = ρ2 cT2 des Medium 2 |

| Dichte ρ1/2 des Medium 1 oder 2 |

| Longitudinalwellengeschwindigkeit cL1/2 des Medium 1 oder 2 |

| Transversalwellengeschwindigkeit cT1/2 des Medium 1 oder 2 |

| PL0 – Schalldruck der einfallenden Longitudinalwelle |

| PLR – Schalldruck der reflektierten Longitudinalwelle |

| PLD – Schalldruck der transmittierten Longitudinalwelle |

| PTR – Schalldruck der reflektierten Transversalwelle |

| PTD – Schalldruck der transmittierten Transversalwelle |

| Bild 2: | Ausbreitungsrichtungen von schräg an einer Grenzfläche einfallendem Ultraschall (a) im unbegrenzten Medium und (b) am Winkel-Prüfkopf |

Ist das Medium 1 ein schubspannungsfreies Material, wie Wasser oder Luft, dann tritt keine Abspaltung von Transversalwellen auf, was insbesondere bei der Anwendung der Tauchbad-Technik oder bei Luftultraschall von Vorteil bei der Defektoskopie ist. Für die Anwendung von Winkel-Prüfköpfen unter den Bedingungen von Bild 2a ist keine sinnvolle Anwendung zur Detektion von Fehlern denkbar, da z. B. im A-Bild infolge der eingeschallten Longitudinalwelle eine gebrochene Longitudinal- und Transversalwelle entsteht, die immer als zwei zeitverzögerte Echoanzeigen auftreten. Dies ist in den unterschiedlichen Schallausbreitungsgeschwindigkeiten von Longitudinal- und Transversalwellen begründet (cL ≈ 2 cT). Den Effekt, dass die Longitudinalwelle infolge der höheren Geschwindigkeit stärker vom Lot gebrochen wird als die Transversalwelle, nutzt man technisch, um nur eine Transversalwelle in das Prüfstück eindringen zu lassen. Wird der Einfallswinkel α0 vergrößert, dann tritt unter einem Grenzwinkel die Ausbreitung der gebrochenen Longitudinalwelle entlang der Oberfläche auf und bei weiterer Vergrößerung kann diese nicht mehr in das Prüfstück eindringen (sin αD > 1) (Bild 2b). Aus Gl. (3) ist für αD = 90° zu erkennen, dass der Einfallswinkel von Verhältnis der Longitudinalwellengeschwindigkeiten (z. B. PMMA: cL1 = 2730 m/s und Stahl: cL1 = 6000 m/s) abhängt.

Ausführungsvarianten von Winkel-Prüfköpfen

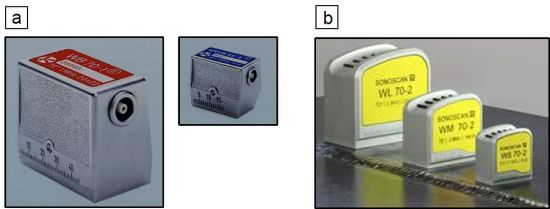

Handelsübliche Winkel-Prüfköpfe werden deshalb mit fest eingestelltem Winkel für βD von 35, 45, 60, 70 und 80° oder auch mit einstellbarem Einschallwinkel angeboten und sind somit für ein breites Werkstoffspektrum geeignet. Winkel-Prüfköpfe mit dem Winkel von 90° werden als Oberflächenwellen-Prüfköpfe bezeichnet und sind für spezielle Applikationen vorgesehen. Eine Auswahl unterschiedlicher Winkel-Prüfköpfe ist in Bild 3 dargestellt.

| Bild 3: | Ultraschall-Winkel-Prüfköpfe (a) der Fa. Inspection Technologies GmbH, Ahrensburg und (b) der Fa. SONOTEC Ultraschallsensorik Halle GmbH, Halle (Saale) |

Im Gegensatz zu Normal-Prüfköpfen hängt der Schalldruck bei Winkel-Prüfköpfen vom Einschallwinkel ab, wodurch der Reflexions- (R) und Transmissionsfaktor (T oder D) wesentlich komplizierter darstellbar ist [4]. Während der ausgesandte Ultraschall bei Normal-Prüfköpfen durch eine Linie beschreibar ist, tritt bei dem Winkel-Prüfkopf am Schallaustrittspunkt ein Ultraschallbündel aus, welches aber analoge Beziehungen für das Nah- und Fernfeld als auch die Divergenz wie der Normal-Prüfkopf aufweist.

Anwendungsbeispiele

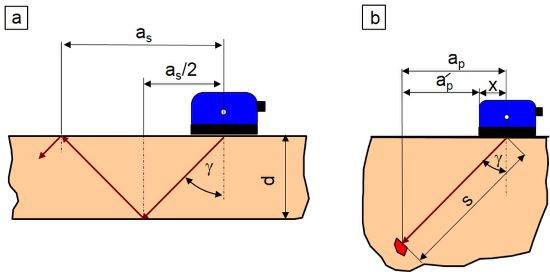

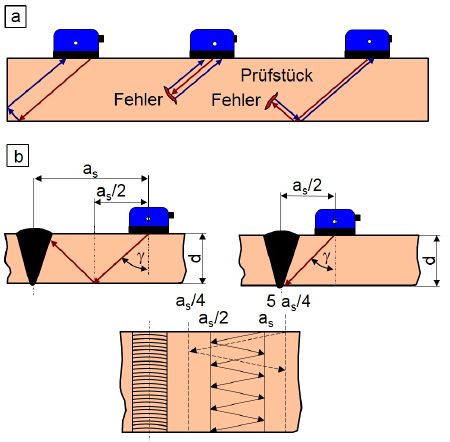

Winkel-Prüfköpfe können zur Wanddickenmessung und Defektoskopie im Durchschallungsmodus oder auch in der Impuls-Echo-Technik eingesetzt werden, wobei in beiden Fällen der Sprung- bzw. Projektionsabstand zu beachten ist (Bild 4). Bei Aufsatz des Winkel-Prüfkopfs auf ein Prüfstück der Dicke d wird der Ultraschall auf der Rückseite reflektiert und erreicht die Oberfläche im sogenannten Sprungabstand as. Der Sprungabstand ist vom Einfallwinkel γ abhängig und wird nach Gl. (5) berechnet, wobei dieser Wert oftmals auf dem Prüfkopf angegeben wird (Bild 4a).

| (5) |

Eine Werkstückkante ergibt also immer dann eine wechselseitige Echoanzeige, wenn der Prüfkopf ganzzahlig 1/2 as von der Oberkante entfernt ist (1/2, 3/2, 5/2 ...). Erreicht das Ultraschallbündel aufgrund eines im Strahlverlauf liegenden Fehlers die Rückwand nicht, so definiert man einen sogenannten Projektionsabstand ap, der die projizierte Entfernung zwischen der Prüfkopfmitte und der Fehlerposition an der Oberfläche nach Gl. (6) anzeigt (Bild 4b). Bezieht man sich auf die Vorderseite des Prüfkopfs, dann wird der Wert a’p benutzt. Im Fall von gekrümmten Oberflächen, wie z. B. Rohren, wird der Sprungabstand vom Radius abhängig und die Berechnungsvorschrift wird komplizierter [3, 5–7].

| (6) |

| Bild 4: | Definition des (a) Sprungabstandes und (b) des Projektionsabstandes beim Ultraschall-Winkel-Prüfkopf |

Die Tandem-Prüftechnik

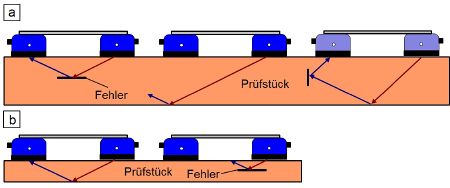

Für die Anwendung des Durchschallungs- oder Intensitätsverfahrens benötigt man zwei identische Winkel-Prüfköpfe (Pärchen), die beidseitige Zugänglichkeit des Prüfobjekts und die Anwendung der sogenannten Tandem-Prüftechnik (Bild 5). In diesem Fall kann in Analogie zum Normal-Prüfkopf die Impuls- oder Dauerschalleinschallung verwendet werden, es ist allerdings auf eine exakte Ausrichtung der Prüfköpfe im Sprungabstand und auf der akustischen Achse als auch auf die Verwendung des identischen Ankoppelmittels zu achten.

| Bild 5: | Anwendung der Tandemtechnik bei Durchschallung mit dem Winkel-Prüfkopf |

Bei der Tandemtechnik müssen Schallaus- und -eintrittspunkt genau im Sprungabstand der Prüfköpfe moniert werden, wobei die Dickenabhängigkeit zu beachten ist. Wird das Tandem auf der Prüfkörperoberfläche bewegt, dann werden entweder fixierte Fehlertiefenlagen (z. B. Delaminationen in der Mitte von Laminaten oder geklebten Platten) oder die Rückwand des Prüfstücks detektiert. Ist kein Fehler vorhanden, dann erfolgt keine Anzeige (Bild 5a) oder der Fehler in einer festgelegten Tiefenlage wird erkannt (Bild 5b). Bei verschiedenen Fehlertiefen und manueller Prüfung muss ein verstellbares Tandem verwendet werden. Im Impuls-Echo-Verfahren besteht die Notwendigkeit der beidseitigen Zugänglichkeit des Prüfobjektes nicht, da der Prüfkopf als Sender und Empfänger dient (Bild 6). In diesem Fall sind Kantenfehler oder Ungänzen in unterschiedlicher Tiefenlage durch den Prüfer erkennbar (Bild 6a).

Die Schweißnahtprüfung

Das wichtigste Anwendungsgebiet für den Winkel-Prüfkopf ist allerdings die Schweißnahtprüfung, da der Normal-Prüfkopf aufgrund der Oberflächenrauigkeit und Unebenheit der Decklagenschicht hier nicht anwendbar ist.

| Bild 6: | Anwendung des Winkel-Prüfkopfs zur (a) Fehlerdetektion und (b) Schweißnahtprüfung mit der Impuls-Echo-Technik |

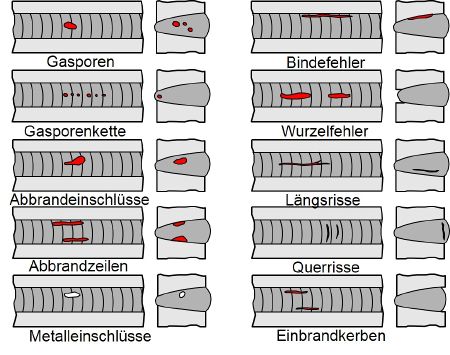

Bei der Schweißnahtprüfung mit Schrägeinschallung ist zu beachten, ob die Decklage (Bild 6b, links) oder die Wurzel (Bild 6b, rechts) auf Fehler geprüft werden soll [8–10]. Auf jeden Fall sind der dickenabhängige Sprungabstand bei derartigen Prüfungen und gute Ankoppelbedingungen auf der Prüfstückoberfläche zu beachten. Die Charakterisierung der Schweißnaht auf Fehlerfreiheit geschieht durch mäanderartiges Abfahren der Prüfkörperbreite zwischen den halben und dem ganzen Sprungabstand oder zwischen as/4 und 5 as/4. Die wichtigsten an Festkörpern (z. B. Gussteile) auftretenden Fehler sind Hohlräume oder Einschlüsse mit rauer oder glatter Innenkontur, Risse und Trennungen sowie Oberflächenfehler, die an unterschiedlichen Positionen auftreten können und mechanische Schwachstellen darstellen. Die in der Praxis auftretenden Schweißnahtfehler sind Gasporen, Abbrand- und Fremdkörpereinschlüsse, Wurzel- und Bindefehler, Längs- und Querrisse sowie Oberflächenunregelmäßigkeiten und Einbrandkerben, die an unterschiedlichen Positionen in Abhängigkeit von der Art der Schweißverbindung (V-Naht, Doppel-V-Naht, Stumpf- und Kehlnaht) auftreten können und ebenfalls Schwachstellen darstellen (Bild 7).

| Bild 7: | Schematische Darstellung wesentlicher Schweißnahtfehler |

Literaturhinweise

| [1] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0; siehe AMK-Büchersammlung unter M 45) |

| [2] | Deutsch, V., Vogt, M.: Die Ultraschallprüfung – Teil 1: Akustische Grundlagen. Sonderdruck Karl Deutsch, SD 1/1 |

| [3] | Deutsch, V., Vogt, M.: Die Ultraschallprüfung – Teil 2: Apparative Grundlagen. Sonderdruck Karl Deutsch, SD 1/1 |

| [4] | Krautkrämer, J., Krautkrämer H.: Werkstoffprüfung mit Ultraschall. Springer-Verlag, Berlin (1986), (ISBN 978-3-662-10909-0) |

| [5] | Schuster, V., Lach, M., Platte, M.: Die Qual der Wahl: Welcher Prüfkopf für welchen Einsatz. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2004, Salzburg, Österreich, Sonderdruck Karl Deutsch, SD 1/51 |

| [6] | Lexikon der Ultraschallsensoren: http://www.pulsotronic.de/index.php?option=com_content&view=category&id=305&Itemid=100582&lang=de (Zugriff am 08.08.2017) |

| [7] | Schiebold, K.: Zerstörungsfreie Werkstoffprüfung – Ultraschallprüfung. Springer Verlag, Berlin (2014), (ISBN 978-3-662-44699-7) |

| [8] | DIN EN ISO 11666 (2017-12): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Zulässigkeitsgrenzen |

| [9] | DIN EN ISO 23279 (2016-03): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Charakterisierung von Anzeigen in Schweißnähten |

| [10] | DIN EN ISO 17640 (2016-04): Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Techniken, Prüfklassen und Bewertung (Normentwurf) |