SENB-Prüfkörper: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 93: | Zeile 93: | ||

[5] Tada, H., Paris, P.C., Irwin, G.R.: The Stress Analysis of Cracks Handbook, 3th Ed., ASME Press, New York (2000) | [5] Tada, H., Paris, P.C., Irwin, G.R.: The Stress Analysis of Cracks Handbook, 3th Ed., ASME Press, New York (2000) | ||

<br> | <br> | ||

[6] Srawley, J.E., Gross, B.: Stress intensity factors for bend and compact specimens. Engineering Fracture Mechanics | [6] Srawley, J.E., Gross, B.: Stress intensity factors for bend and compact specimens. Engineering Fracture Mechanics (1972) 587–589 | ||

Version vom 14. Dezember 2010, 16:13 Uhr

SENB-Prüfkörper

Die angelsächsische Abkürzung SENB steht für "single-edge-notched-bending" und der SENB-Prüfkörper wird im Deutschen als Dreipunktbiegeprüfkörper bezeichnet.

Anforderungen an die Prüfkörpergeometrie

Bei der experimentellen Ermittlung bruchmechanischer Kennwerte sind die folgenden grundsätzlichen Bedingungen einzuhalten:

- Die Prüfkörperabmessungen müssen unter den jeweiligen Prüfbedingungen wesentlich größer als die Ausdehnung der plastischen Zone an der Rissspitze sein.

- Die Kraft, die Kerbaufweitung und die Kraft-Kraftangriffspunkt-Verschiebung müssen kontinuierlich erfassbar sein.

- Für die Berechnung des Spannungsintensitätsfaktor K im Moment der instabilen Rissausbreitung muss die Belastung des Prüfkörpers und die kritische Risslänge exakt bestimmbar sein.

- Für die entsprechende Prüfkörpergeometrie muss die Bestimmungsgleichung, d.h. der Zusammenhang zwischen Beanspruchung und Risslänge bekannt sein.

Zur Erfüllung dieser Forderungen wurden eine Reihe von Festlegungen getroffen, die ausgehend von dem ASTM-Standard E 399 [1] in die bisher vorliegenden Standards Eingang gefunden haben.

Prüfkörperform

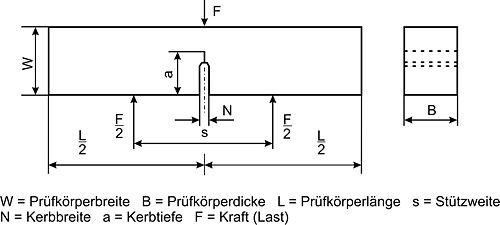

Bild: Schematische Darstellung des SENB-Prüfkörpers

Abmessungen (nach [1, 2]):

W = 2 B, Sonderform: W = B bis 4 B

s = 4 W s/W = 4, s = 40 mm

L = 4,5 W

a = (0,45–0,55) W

N 1,5 mm bei U- und V-Kerb für Metalle

Typische Abmessungen für Kunststoffe (nach [3, 4]):

W = 10 mm

B = 4 mm (in Variation B = 2...10 mm)

L = 80 mm

s = 40 mm (in Variation s = 40...70 mm)

a = 2 mm (in Variation a = 0,5...7,5 mm)

N 1,5 mm

l 1,3 mm (Rasierklinge, Kerblänge)

r 0,25 mm (Kerbradius)

r 0,125 µm (Rasierklinge, Kerbradius)

Bestimmungsgleichung

für

Tada [5]:

Srawley und Gross [6]:

für s/W = 4

f2(a/W) zeigt Übereinstimmung mit f1 im Bereich 0<a/W<0,6, dann niedrigere Werte

Geometriekriterium für Metalle:

Geometriekriterium für Kunststoffe:

es gilt: Re = y = Streckspannung (Streckgrenze)

Die Geometriekonstante Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \beta}

ist werkstoffabhängig (siehe auch Geometriekriterium, Bruchzähigkeit)

Literatur

[1] ASTM E 399 (2009): Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness KIc of Metallic Materials

[2] Blumenauer, H., Pusch, G.: Technische Bruchmechanik. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1993) 3. Auflage

[3] Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München Wien (1995) 1. Auflage S. 247–248

[4] MPK-IKBV (2009): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch, Prozedur zur Ermittlung des Risswiderstandsverhalten aus dem instrumentierten Kerbschlagbiegeversuch, Download

[5] Tada, H., Paris, P.C., Irwin, G.R.: The Stress Analysis of Cracks Handbook, 3th Ed., ASME Press, New York (2000)

[6] Srawley, J.E., Gross, B.: Stress intensity factors for bend and compact specimens. Engineering Fracture Mechanics (1972) 587–589

![{\displaystyle f_{2}(a/W)={\frac {3}{2}}(a/W)^{1/2}\cdot {\frac {[1,99-a/W\cdot (1-a/W)\cdot (2,15-3,93a/W+2,7(a/W)^{2})]}{(1+2a/W)\cdot (1-a/W)^{3/2}}}\!\ }](https://wikimedia.org/api/rest_v1/media/math/render/svg/e5405b3b42e17548f3fc9bcfeb9b5e21da13ad00)