Arcan-Prüfkörper: Unterschied zwischen den Versionen

| Zeile 64: | Zeile 64: | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ Typische Arcan-Prüfkörperdaten für ein Epoxidharz/C-Faserverbund [1] | ||

! Prüfkörpernummer !! <math>\alpha</math> !! F<sub>max</sub> !! K<sub>I</sub> !! K<sub>II</sub> !! G<sub>I</sub> !! G<sub>II</sub> | ! Prüfkörpernummer !! <math>\alpha</math> !! F<sub>max</sub> !! K<sub>I</sub> !! K<sub>II</sub> !! G<sub>I</sub> !! G<sub>II</sub> | ||

|- | |- | ||

|style="text-align:center"| | |style="text-align:center"| | ||

|style="text-align:center"| | |style="text-align:center"| '''(°)''' | ||

|style="text-align:center"| | |style="text-align:center"| '''(kN)''' | ||

|style="text-align:center"| | |style="text-align:center"| '''(MPam<sup>1/2</sup>)''' | ||

|style="text-align:center"| | |style="text-align:center"| '''(MPam<sup>1/2</sup>)''' | ||

|style="text-align:center"| | |style="text-align:center"| '''<math>\left( \frac{N}{mm} \right)</math>''' | ||

|style="text-align:center"| | |style="text-align:center"| '''<math>\left( \frac{N}{mm} \right)</math>''' | ||

|- | |- | ||

| | |- | ||

|- | |- | ||

| 1 (Mode II) | | 1 (Mode II) | ||

| Zeile 131: | Zeile 125: | ||

|style="text-align:right"| 0 | |style="text-align:right"| 0 | ||

|- | |- | ||

|- | |- | ||

|} | |} | ||

Version vom 10. Januar 2011, 17:46 Uhr

Arcan-Prüfkörper

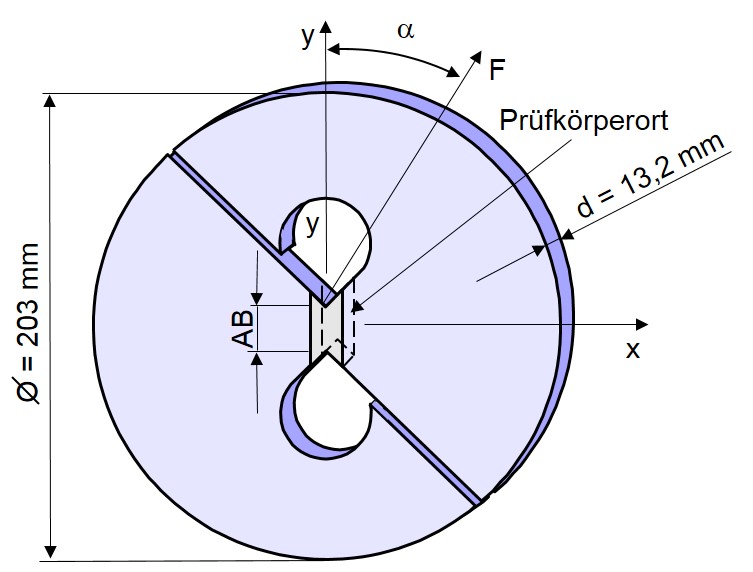

Der Arcan-Prüfkörper und die Arcan-Vorrichtung wurden nach ihrem Erfinder bezeichnet [1]. Sie wurde mit dem Ziel entwickelt, eine gleichförmige ebene Spannung in den Testbereich zu erhalten (siehe Bild 1).

Prüfkörperform

Bild 1: Arcan-Testvorrichtung und Prüfkörpergeometrie

Der Prüfkörper wird mit einem einseitigen Anfangsriss versehen (z.B. V-Kerb). Erfolgt die Belastung in y-Richtung erhält man folgende Beanspruchungsmoden:

| =0° | Mode I |

| =45° | Mixed Mode |

| =90° | Mode I |

Durch Veränderung des Winkels wird ein kombinierter Zug- und Scherspannungszustand im Testbereich erreicht. Ein Vorteil dieses Prüfkörpers ist die Wiederverwendbarkeit der Metallvorrichtung. Der Verbundwerkstoffprüfkörper wird an die Metallvorrichtung geklebt und kann nach dem Testen durch erhitzen des Prüfkörpers und der Vorrichtung über die Glasübergangstemperatur des Klebers abgelöst werden.

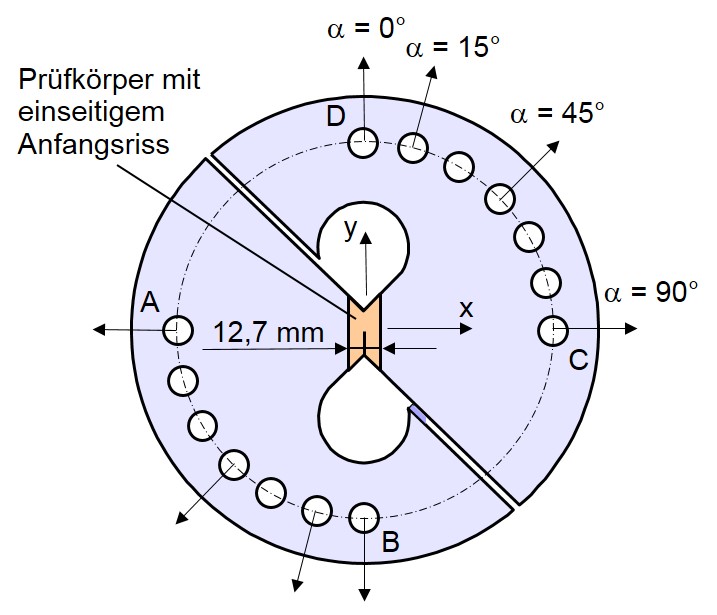

Jurf und Pipes [2] erweiterten den Nutzen der Vorrichtung durch den Austausch derr charakteristischen V-gekerbten Arcan-Prüfkörper mit einem einseitig angerissenen Prüfkörper (siehe Bild 2).

Bild 2: Arcan-Bruchmechanikprüfkörper

Durch Veränderung des Winkels ( von auf 90° können Werte für Modus II, Mixed-Mode und Modus I gesammelt werden. Der gewählte Belastungswinkel wird durch Montierung der Vorrichtung mit zwei gegenüberliegenden Bohrungen erreicht.

Bestimmungsgleichung für Spannungsintensitätsfaktoren

Für einen gegebene Winkel können die "Fernfeld"-Normal- und Scherspannung erhalten werden, wobei die Spannung als die aufgewendete Kraft F dividiert durch die Querschnittsfläche (A) des Verbundwerkstoffprüfkörpers definiert ist.

Basierend auf den Normal- und Scherspannungskomponenten können die Spannungsintensitätsfaktoren KI (Modus I) und KII (Modus II) bestimmt werden:

wobei a die Risslänge und c die Abmessung des Prüfkörpers entlang des Risses ist. Die Korrekturfaktoren fI und fII sind in [2] für endliche Risslängen-zuPrüfkörperlängen-Verhältnisse angegeben:

Anwendungsbeispiel für Faserverbundwerkstoffe

Von Jurf und Pipes [2] wurde für ein Epoxidharz/C-Faserverbund bruchmechanische Kennwerte bestimmt. Die Ergebnisse wurden in tabellarischer Form in [1] zusammengestellt.

| Prüfkörpernummer | Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \alpha} | Fmax | KI | KII | GI | GII |

|---|---|---|---|---|---|---|

| (°) | (kN) | (MPam1/2) | (MPam1/2) | Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \left( \frac{N}{mm} \right)} | Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \left( \frac{N}{mm} \right)} | |

| 1 (Mode II) | 0 | 10,30 | 0 | 6,60 | 0 | 0,91 |

| 2 (Mode II) | 0 | 10,9 | 0 | 6,80 | 0 | 0,98 |

| 3 (Mixed Mode) | 45 | 0,97 | 0,99 | 0,45 | 0,084 | 0,004 |

| 4 (Mixed Mode) | 45 | 1,30 | 1,31 | 0,59 | 0,15 | 0,007 |

| 5 (Mode I) | 90 | 0,70 | 1,07 | 0 | 0,10 | 0 |

| 6 (Mode I) | 90 | 0,68 | 1,01 | 0 | 0,09 | 0 |

Literaturhinweise

| [1] | Carlsson, L. A., Pipes, R. B.: Hochleistungsverbundwerkstoffe, B. G. Teubner, Stuttgart 1989 |

| [2] | Jurf und Pipes: J. Comp. Mat. 16 (1982) S. 386 |

![{\displaystyle f_{II}\left(a/c\right)={\frac {1,122-0,561\left(a/c\right)+0,085\left(a/c\right)^{2}+0,180\left(a/c\right)^{3}}{\left[1-\left(a/c\right)\right]^{1/2}}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/b1bbb0ed557f0bccb78f3fe9ae39dc9ceab8d90f)