Rockwell-Härte: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 3: | Zeile 3: | ||

(Skalen R, L, M, E, K) | (Skalen R, L, M, E, K) | ||

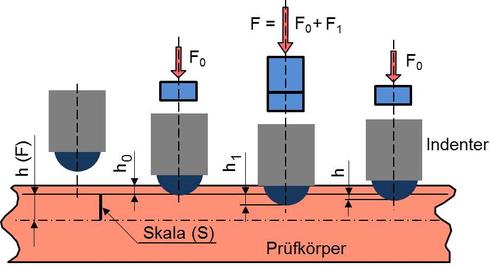

Die Rockwellhärteprüfung wurde aufbauend auf Arbeiten von Ludwik und Rockwell im Jahre 1922 ursprünglich für metallische Werkstoffe entwickelt. Bei | Die Rockwellhärteprüfung wurde aufbauend auf Arbeiten von Ludwik und Rockwell im Jahre 1922 ursprünglich für metallische Werkstoffe entwickelt. Bei dieser [[Härteprüfung]] wird der Härtewert mit Hilfe der gemessenen Eindrucktiefe bestimmt. Als [[Eindringkörper]] werden je nach dem zu prüfenden Werkstoff entweder ein Diamantkegel oder eine gehärtete Stahlkugel eingesetzt. Das Prinzip der Härteprüfung ist im Bild schematisch dargestellt. | ||

[[Datei:rockwell.jpg|500px]] | [[Datei:rockwell.jpg|500px]] | ||

| Zeile 9: | Zeile 9: | ||

Bild: Prinzip der Härteprüfung nach Rockwell | Bild: Prinzip der Härteprüfung nach Rockwell | ||

Der Unterschied zu anderen Härteprüfverfahren besteht darin, dass beim Rockwellverfahren eine Prüfvorkraft (Vorlast) F<sub>0</sub> aufzubringen ist, wodurch Einflüsse der Oberfläche minimiert werden und definierte Bedingungen für den Kontakt zwischen Eindringkörper und Prüfkörper bzw. Prüfeindruck realisiert werden. Auf diese Weise wird eine definierte Bezugsebene dicht unter der Oberfläche vorgegeben, wodurch eine reproduzierbare Kennwertangabe möglich wird. Danach wird die erheblich größere Prüfzusatzkraft (Hauptkraft, Prüflast) aufgebracht, die den Indenter weiter in den Prüfkörper eindringen lässt. Die Eindringtiefe wird bei wirkender Vorlast und Hauptkraft messtechnisch erfasst. Auf Grund der Wirtschaftlichkeit des Verfahrens und der universellen Anwendung für verschiedenste Werkstoffe (Stahl, Gusseisen, Nichteisenmetalle, Lagermetalle, Kunststoffe, elektrische Isoliermaterialien) ist dieses Härteprüfverfahren ständig weiterentwickelt worden, woraus auch zahlreiche Normen entstanden.<br> | Der Unterschied zu anderen Härteprüfverfahren besteht darin, dass beim Rockwellverfahren eine Prüfvorkraft (Vorlast) F<sub>0</sub> aufzubringen ist, wodurch Einflüsse der Oberfläche minimiert werden und definierte Bedingungen für den Kontakt zwischen Eindringkörper (siehe [[Indenter]] und Prüfkörper bzw. Prüfeindruck realisiert werden. Auf diese Weise wird eine definierte Bezugsebene dicht unter der Oberfläche vorgegeben, wodurch eine reproduzierbare Kennwertangabe möglich wird. Danach wird die erheblich größere Prüfzusatzkraft (Hauptkraft, Prüflast) aufgebracht, die den [[Indenter]] weiter in den Prüfkörper eindringen lässt. Die Eindringtiefe wird bei wirkender Vorlast und Hauptkraft messtechnisch erfasst. Auf Grund der Wirtschaftlichkeit des Verfahrens und der universellen Anwendung für verschiedenste Werkstoffe (Stahl, Gusseisen, Nichteisenmetalle, Lagermetalle, Kunststoffe, elektrische Isoliermaterialien) ist dieses Härteprüfverfahren ständig weiterentwickelt worden, woraus auch zahlreiche Normen entstanden.<br> | ||

Heute existieren insgesamt 15 genormte und weitere 15 nichtgenormte Rockwellhärteskalen. Die Namen für die ältesten Skalen wurden aus den Eindringkörpern (Indenter) abgeleitet, nämlich HRC für den Diamantkegel (engl.: cone) mit 120° Spitzenwinkel und HRB für die Stahlkugel (engl.: ball). | Heute existieren insgesamt 15 genormte und weitere 15 nichtgenormte Rockwellhärteskalen. Die Namen für die ältesten Skalen wurden aus den Eindringkörpern ([[Indenter]]) abgeleitet, nämlich HRC für den Diamantkegel (engl.: cone) mit 120° Spitzenwinkel und HRB für die Stahlkugel (engl.: ball). | ||

HRB unterliegt dabei einer der Brinellprüfung vergleichbaren Härtebeschränkung, da hier eine sich bei zu großer Werkstoffhärte unzulässig verformende Stahlkugel als Eindringkörper eingesetzt wird. Daraus wird verständlich, dass HRC als wichtigste und universellste Skala anzusehen ist, deren Anwendungsbereich vorwiegend bei gehärteten bzw. vergüteten Stählen und Grauguss liegt. | HRB unterliegt dabei einer der Brinellprüfung vergleichbaren Härtebeschränkung, da hier eine sich bei zu großer Werkstoffhärte unzulässig verformende Stahlkugel als Eindringkörper eingesetzt wird. Daraus wird verständlich, dass HRC als wichtigste und universellste Skala anzusehen ist, deren Anwendungsbereich vorwiegend bei gehärteten bzw. vergüteten Stählen und Grauguss liegt. | ||

Für Kunststoffe wurden in der Rockwellhärteprüfung die Skalen R, L, M, E und K entwickelt, wobei Stahlkugeln mit unterschiedlichen Durchmessern (Skala R: 12,7 mm, Skalen L und M: 6,35 mm, Skalen E und K: 3,175 mm) verwendet werden. Die Verfahren sind in den Normen DIN EN ISO 2039-2 (2000) und der ASTM D 785 (2000) standardisiert, wobei das Verfahren HRK nur in der ASTM enthalten ist. | Für Kunststoffe wurden in der Rockwellhärteprüfung die Skalen R, L, M, E und K entwickelt, wobei Stahlkugeln mit unterschiedlichen Durchmessern (Skala R: 12,7 mm, Skalen L und M: 6,35 mm, Skalen E und K: 3,175 mm) verwendet werden. Die Verfahren sind in den Normen DIN EN ISO 2039-2 (2000) und der ASTM D 785 (2000) standardisiert, wobei das Verfahren HRK nur in der ASTM enthalten ist (siehe [[Alpha-Rockwellhärte]]). | ||

Für einen reproduzierbaren Eindringvorgang ist es erforderlich, bestimmte Grenzen für die Beanspruchungsdauer zu definieren. Zur tatsächlichen Messung dient die gesamte Eindringtiefe abzüglich der elastischen Rückverformung, nachdem eine festgelegte Zeit nach dem Zurücknehmen der Prüflast vergangen ist, abzüglich der durch die Vorlast bedingten Eindringtiefe. | Für einen reproduzierbaren Eindringvorgang ist es erforderlich, bestimmte Grenzen für die Beanspruchungsdauer zu definieren. Zur tatsächlichen Messung dient die gesamte Eindringtiefe abzüglich der elastischen Rückverformung, nachdem eine festgelegte Zeit nach dem Zurücknehmen der Prüflast vergangen ist, abzüglich der durch die Vorlast bedingten Eindringtiefe. | ||

| Zeile 25: | Zeile 25: | ||

h bleibende Eindringtiefe in mm | h bleibende Eindringtiefe in mm | ||

Die Rockwellverfahren nach den Skalen R, L, M, E und K decken einen großen Härtebereich ab, wobei sie ausschließlich den bleibenden Verformungsanteil erfassen. Nachteilig ist, dass keine Vergleichbarkeit der nach den verschiedenen Skalen gewonnenen Ergebnisse gegeben ist. | Die Rockwellverfahren nach den Skalen R, L, M, E und K decken einen großen Härtebereich ab, wobei sie ausschließlich den bleibenden Verformungsanteil erfassen. Nachteilig ist, dass keine Vergleichbarkeit der nach den verschiedenen Skalen gewonnenen Ergebnisse gegeben ist (siehe [[Härteumwertung]]). | ||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

| Zeile 31: | Zeile 31: | ||

<li>DIN EN ISO 2039-2 (2000): Kunststoffe – Bestimmung der Härte – Teil 2: Rockwellhärte</li> | <li>DIN EN ISO 2039-2 (2000): Kunststoffe – Bestimmung der Härte – Teil 2: Rockwellhärte</li> | ||

<li>ASTM D 785 (2000): Standard Test Method for Rockwell Hardness of Plastics and Electrical Insulating Materials</li> | <li>ASTM D 785 (2000): Standard Test Method for Rockwell Hardness of Plastics and Electrical Insulating Materials</li> | ||

<li>Grellmann, W. Seidler, S.(Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München Wien (2005) 1. Auflage, S. 197</li></ul> | <li>Grellmann, W.; Seidler, S.(Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München Wien (2005) 1. Auflage, S. 197, (ISBN 3-446-22086-0; siehe [http://www.hs-merseburg.de/amk/index.php?option=com_joomlib&Itemid=85 AMK-Büchersammlung] unter A 5)</li></ul> | ||

Version vom 19. Januar 2011, 08:52 Uhr

Rockwellhärte

(Skalen R, L, M, E, K)

Die Rockwellhärteprüfung wurde aufbauend auf Arbeiten von Ludwik und Rockwell im Jahre 1922 ursprünglich für metallische Werkstoffe entwickelt. Bei dieser Härteprüfung wird der Härtewert mit Hilfe der gemessenen Eindrucktiefe bestimmt. Als Eindringkörper werden je nach dem zu prüfenden Werkstoff entweder ein Diamantkegel oder eine gehärtete Stahlkugel eingesetzt. Das Prinzip der Härteprüfung ist im Bild schematisch dargestellt.

Bild: Prinzip der Härteprüfung nach Rockwell

Der Unterschied zu anderen Härteprüfverfahren besteht darin, dass beim Rockwellverfahren eine Prüfvorkraft (Vorlast) F0 aufzubringen ist, wodurch Einflüsse der Oberfläche minimiert werden und definierte Bedingungen für den Kontakt zwischen Eindringkörper (siehe Indenter und Prüfkörper bzw. Prüfeindruck realisiert werden. Auf diese Weise wird eine definierte Bezugsebene dicht unter der Oberfläche vorgegeben, wodurch eine reproduzierbare Kennwertangabe möglich wird. Danach wird die erheblich größere Prüfzusatzkraft (Hauptkraft, Prüflast) aufgebracht, die den Indenter weiter in den Prüfkörper eindringen lässt. Die Eindringtiefe wird bei wirkender Vorlast und Hauptkraft messtechnisch erfasst. Auf Grund der Wirtschaftlichkeit des Verfahrens und der universellen Anwendung für verschiedenste Werkstoffe (Stahl, Gusseisen, Nichteisenmetalle, Lagermetalle, Kunststoffe, elektrische Isoliermaterialien) ist dieses Härteprüfverfahren ständig weiterentwickelt worden, woraus auch zahlreiche Normen entstanden.

Heute existieren insgesamt 15 genormte und weitere 15 nichtgenormte Rockwellhärteskalen. Die Namen für die ältesten Skalen wurden aus den Eindringkörpern (Indenter) abgeleitet, nämlich HRC für den Diamantkegel (engl.: cone) mit 120° Spitzenwinkel und HRB für die Stahlkugel (engl.: ball).

HRB unterliegt dabei einer der Brinellprüfung vergleichbaren Härtebeschränkung, da hier eine sich bei zu großer Werkstoffhärte unzulässig verformende Stahlkugel als Eindringkörper eingesetzt wird. Daraus wird verständlich, dass HRC als wichtigste und universellste Skala anzusehen ist, deren Anwendungsbereich vorwiegend bei gehärteten bzw. vergüteten Stählen und Grauguss liegt.

Für Kunststoffe wurden in der Rockwellhärteprüfung die Skalen R, L, M, E und K entwickelt, wobei Stahlkugeln mit unterschiedlichen Durchmessern (Skala R: 12,7 mm, Skalen L und M: 6,35 mm, Skalen E und K: 3,175 mm) verwendet werden. Die Verfahren sind in den Normen DIN EN ISO 2039-2 (2000) und der ASTM D 785 (2000) standardisiert, wobei das Verfahren HRK nur in der ASTM enthalten ist (siehe Alpha-Rockwellhärte).

Für einen reproduzierbaren Eindringvorgang ist es erforderlich, bestimmte Grenzen für die Beanspruchungsdauer zu definieren. Zur tatsächlichen Messung dient die gesamte Eindringtiefe abzüglich der elastischen Rückverformung, nachdem eine festgelegte Zeit nach dem Zurücknehmen der Prüflast vergangen ist, abzüglich der durch die Vorlast bedingten Eindringtiefe.

Nach einer Einwirkdauer der Vorkraft von 10 s wird die Prüfkraft F1 aufgebracht und nach einer Haltezeit von 15 s wird entlastet. Die verbleibende Eindringtiefe h bei wirkender Vorkraft wird gemessen und die Rockwellhärte HR kann entsprechend der nachfolgend angegebenen Definition ermittelt werden.

h bleibende Eindringtiefe in mm

Die Rockwellverfahren nach den Skalen R, L, M, E und K decken einen großen Härtebereich ab, wobei sie ausschließlich den bleibenden Verformungsanteil erfassen. Nachteilig ist, dass keine Vergleichbarkeit der nach den verschiedenen Skalen gewonnenen Ergebnisse gegeben ist (siehe Härteumwertung).

Literaturhinweise

- DIN EN ISO 2039-2 (2000): Kunststoffe – Bestimmung der Härte – Teil 2: Rockwellhärte

- ASTM D 785 (2000): Standard Test Method for Rockwell Hardness of Plastics and Electrical Insulating Materials

- Grellmann, W.; Seidler, S.(Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München Wien (2005) 1. Auflage, S. 197, (ISBN 3-446-22086-0; siehe AMK-Büchersammlung unter A 5)