Instrumentierter Durchstoßversuch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 8: | Zeile 8: | ||

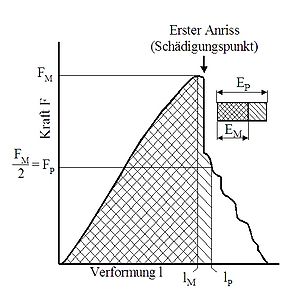

Während der Prüfung wird eine Folie oder ein plattenförmiger Prüfkörper (quadratisch 60 mm x 60 mm oder rund, Durchmesser 60 mm) senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet (siehe Bild). Dieses Diagramm kann nachfolgend herangezogen werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenden Bruchbildes spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden. | Während der Prüfung wird eine Folie oder ein plattenförmiger Prüfkörper (quadratisch 60 mm x 60 mm oder rund, Durchmesser 60 mm) senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet (siehe Bild). Dieses Diagramm kann nachfolgend herangezogen werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenden Bruchbildes spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden. | ||

[[Datei:durchstossveruch21.jpg]] | [[Datei:durchstossveruch21.jpg|300px]] | ||

Bild: Schematische Darstellung eines Kraft-Verformungs-Diagramms aus dem instrumentierten Durchstoßversuch mit typischen Messgrößen F<sub>M</sub> – Maximalkraft, l<sub>M</sub> – Maximalverformung, E<sub>M</sub> – Energie bis zur Maximalkraft, E<sub>p</sub> – Durchstoßenergie (entspricht Fläche unter der Kurve bis zum Kraftwert F<sub>p</sub> (F<sub>p</sub> = F<sub>M</sub>/2) | Bild: Schematische Darstellung eines Kraft-Verformungs-Diagramms aus dem instrumentierten Durchstoßversuch mit typischen Messgrößen F<sub>M</sub> – Maximalkraft, l<sub>M</sub> – Maximalverformung, E<sub>M</sub> – Energie bis zur Maximalkraft, E<sub>p</sub> – Durchstoßenergie (entspricht Fläche unter der Kurve bis zum Kraftwert F<sub>p</sub> (F<sub>p</sub> = F<sub>M</sub>/2) | ||

Version vom 27. Juli 2010, 16:07 Uhr

Durchstoßversuch, instrumentierter

Der instrumentierte Durchstoßversuch nach DIN EN ISO 6603-2 bzw. ISO 7765-2 wird zur Bestimmung des mehrachsigen Stoßverhaltens von festen Kunststoffen bzw. Folien genutzt. Zur experimentellen Durchführung werden Fallwerke mit instrumentierten Fallbolzen verwendet. Die Geometrie des Fallbolzens ist in der Norm festgelegt.

Der instrumentierte Durchstoßversuch stellt eine messtechnische Erweiterung des konventionellen Durchstoßversuches dar und wird angewendet, wenn für die Werkstoffcharakterisierung ein Kraft-Verformungs-Diagramm beziehungsweise Messgrößen aus diesem Diagramm erforderlich sind. Die Aufzeichnung der Kraft-Verformungs-Diagramme wird durch die Instrumentierung des Stoßkörpers ermöglicht.

Während der Prüfung wird eine Folie oder ein plattenförmiger Prüfkörper (quadratisch 60 mm x 60 mm oder rund, Durchmesser 60 mm) senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet (siehe Bild). Dieses Diagramm kann nachfolgend herangezogen werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenden Bruchbildes spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden.

Bild: Schematische Darstellung eines Kraft-Verformungs-Diagramms aus dem instrumentierten Durchstoßversuch mit typischen Messgrößen FM – Maximalkraft, lM – Maximalverformung, EM – Energie bis zur Maximalkraft, Ep – Durchstoßenergie (entspricht Fläche unter der Kurve bis zum Kraftwert Fp (Fp = FM/2)

Vergleiche zwischen einzelnen Werkstoffen können bei diesem Verfahren nur gemacht werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit und die Prüfbedingungen vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des Durchstoßversuches können als wichtige Ergebnisse die Mittelwerte folgender Messgrößen angegeben werden:

- Maximalkraft FM,

- Maximalverformung lM,

- Energie bis zur Maximalkraft EM.

Literaturhinweise

- DIN EN ISO 6603-2 (2002): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch

- ISO 7765-2 (2009): Kunststofffolien und -bahnen - Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung