Schrumpfversuch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 59: | Zeile 59: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Grellmann, W.; Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2011) 2. Auflage, S. 25–27 (ISBN 978-3-446-427222-8; siehe [ | |Grellmann, W.; Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2011) 2. Auflage, S. 25–27 (ISBN 978-3-446-427222-8; siehe [[AMK-Büchersammlung]] unter A 12) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

Version vom 28. April 2014, 10:37 Uhr

Schrumpfversuch

Ortsaufgelöster Schrumpfversuch

Die Schrumpfung von Kunststoffbauteilen besitzt eine große praktische Bedeutung. Insbesondere wegen der großen thermisch induzierten Ausdehnung der Kunststoffe sind für Außenanwendungen oder bei Werkstoffkombinationen an die Bauteilkonstruktionen besondere Anforderungen zu stellen. Um Spannungsüberhöhungen konstruktiv zu minimieren, ist die Kenntnis des lokalen Schrumpfungsverhaltens von Kunststoffen innerhalb des Einsatztemperaturbereiches sinnvoll [1].

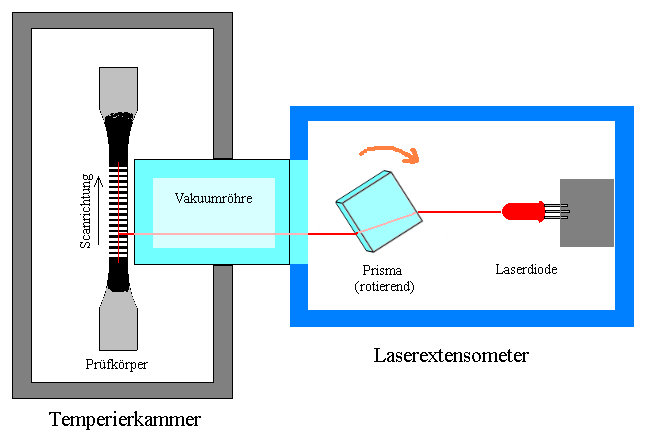

Die ortsaufgelösten Schrumpfversuche werden in einer konstruktiv- und problemangepassten Temperierkammer durchgeführt, die in eine Materialprüfmaschine appliziert ist, wobei der Prüfkörper einseitig eingespannt wird. Durch ein vorgegebenes Temperaturregime der Kammer werden im Prüfkörper thermische Dehnungen und nachfolgend Schrumpfdehnungen induziert, die mittels eines Laserextensometers (siehe Hybride Methoden, Beispiele) auf der Oberfläche des Prüfkörpers berührungslos registriert werden. Im Gegensatz zur konventionellen Schrumpfungsmessung mit mechanischen Extensometern stehen somit lokale Schrumpfinformationen zur Verfügung, die durch den inneren Zustand (Eigenspannungen und Orientierungen) maßgeblich geprägt werden.

Prüfkörper

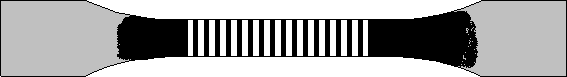

Als Prüfkörper wird der Vielzweckprüfkörper vom Typ 1A nach DIN EN ISO 527-2 (Bild 1) verwendet [2]. Er wird mit horizontalen, weißen Streifen innerhalb der Messlänge versehen. Gegebenenfalls muss der Untergrund geschwärzt werden, um den Kontrast der Reflexion zu erhöhen. Die Anzahl, der Abstand und die Geometrie der Streifen richten sich nach der Prüfaufgabe und der absoluten Größe des Schrumpfbetrags. Der maximale Abstand der äußeren Markierungen beträgt aufgrund des Typs des Laserextensometers (Parallelscanner) 50 mm.

| Bild 1: | Schematische Darstellung eines schwarz grundierten und mit Reflektorstreifen versehenen Zugprüfkörpers; Beispiel mit parallelen Reflektoren |

Mit der in Bild 1 gezeigten Reflektoranordnung lässt sich die lokale und integrale Schrumpfung innerhalb der gewählten Messlänge ermitteln. Falls nur die integralen Schrumpfwerte gewünscht werden, kann mit nur zwei Reflektoren der Markierungsaufwand verringert werden.

Messprinzip

Das Laserextensometer enthält neben der Laserdiode und der erforderlichen Elektronik ein rotierendes Prisma, mit dem der Linienscan durch die Lichtbrechung in diesem Prisma auf der Prüfkörperoberfläche erreicht wird [3]. Der Scan wird in einem bestimmten Abstand und Winkel zur Oberflächennormalen des Prüfkörpers durchgeführt, damit eine Flächendiode die Hell-Dunkel-Übergänge mit hinreichender Intensität registrieren kann.

Die Prüfkörper werden einseitig in eine der beiden Einspannklemmen der Materialprüfmaschine, die sich in der Temperierkammer befinden, eingespannt (freie Einspannung). Der Prüfkörper wird so ausgerichtet, dass der Laserscan parallel zur Prüfkörperkante erfolgt. Eine Temperaturrampe wird definiert und danach der Versuch gestartet (Bild 2).

| Bild 2: | Schematische Darstellung des Messprinzips |

Auswertung

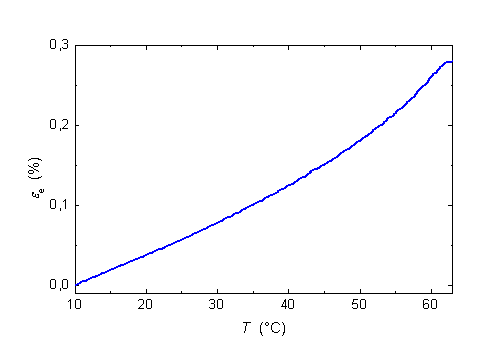

Als Ergebnis der Messung erhält man die Längenänderung in Abhängigkeit von der Temperatur und die thermische Ausdehnung sowie den Schrumpf des Werkstoffes. Vor dem Einsetzen des Schrumpfens durch die erhöhte molekulare Beweglichkeit kann damit der lineare thermische Ausdehnungskoeffizient αth aus dem Anstieg des Kurvenverlaufes berechnet werden.

Als Beispiel ist Polyvinylchlorid (Kurzzeichen: PVC) in den Bildern 3 und 4 dargestellt. Der Prüfkörper erfährt zunächst nach Versuchsbeginn eine lineare Ausdehnung, welche dann in einen exponentiellen Anstieg übergeht (Bild 3). Dieser Anstieg der Kurve charakterisiert den linearen Ausdehnungskoeffizienten, der auch abschnittsweise angegeben werden kann und vom Abbau der Eigenspannungen im Prüfkörper überlagert wird.

Die Ausdehnung erreicht ab einer materialspezifischen Temperatur einen Wendepunkt, der als Beginn des Glasübergangs interpretiert werden kann.

Dieser ist ein Werkstoffkennwert, der vom Temperaturregime beeinflusst wird. Je nach Einsatzbedingungen des zu prüfenden Werkstoffes kann die Zieltemperatur und die Heiz- sowie Abkühlrate geregelt werden.

| Bild 3: | Ausdehnungsverhalten von PVC bei einer Messlänge von 50 mm |

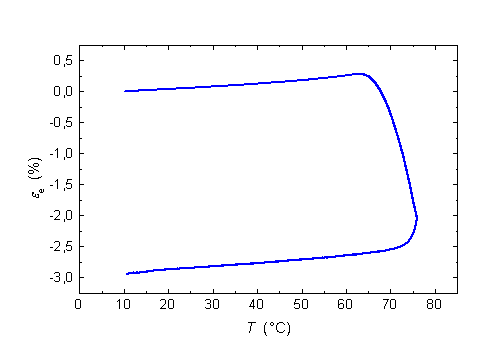

| Bild 4: | Ergebnis eines Schrumpfversuches an PVC nach Aufheizen und Abkühlen |

In der Nähe der Glasübergangstemperatur beginnt der entropisch bedingte Schrumpf infolge der zunehmenden Mobilität der Molekülketten (Bild 4). Nach Beginn der Kühlung nimmt die Länge des Prüfkörpers entsprechend dem linearen Ausdehnungskoeffizienten wieder ab. Ist die Anfangstemperatur erreicht, kann der integrale und lokale Schrumpf S des Prüfkörpers bestimmt werden.

Literaturhinweise

| [1] | Grellmann, W.; Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2011) 2. Auflage, S. 25–27 (ISBN 978-3-446-427222-8; siehe AMK-Büchersammlung unter A 12) |

| [2] | DIN EN ISO 527-2 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 2: Prüfbedingungen für Form- und Extrusionsmassen |

| [3] | Grellmann, W.; Bierögel, C.: Laserextensometrie anwenden – Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 11–12, S. 452–459 |