Kugeldruckhärte: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

<span style="font-size:1.2em;font-weight:bold;">Kugeldruck-Härte</span> | <span style="font-size:1.2em;font-weight:bold;">Kugeldruck-Härte</span> | ||

[[Datei:psm_logo.jpg|75px|thumb|[http://www. | [[Datei:psm_logo.jpg|75px|thumb|[http://www.psm-merseburg.de Polymer Service GmbH Merseburg]]] | ||

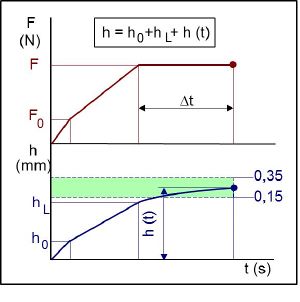

Für die Bestimmung der [[Härte]] an [[Kunststoffe]]n wurde das Kugeleindruckverfahren eingeführt. Das Verfahren beruht auf der Messung der Eindringtiefe einer Stahlkugel in die Oberfläche eines Prüfkörpers unter Einwirkung einer Prüfkraft. Diese Prüfkraft wirkt nach Anlegen einer Vorkraft eine definierte Zeit ein. Die prinzipielle Schwierigkeit dieses Verfahrens besteht darin, dass die Eindringtiefe keine lineare Funktion der Belastung ist. Ausgeglichen wird dies durch eine Begrenzung der Eindringtiefe auf einen Wert, der klein gegenüber dem Kugeldurchmesser ist. Ein einheitlicher Eindringtiefenbereich von 0,15 mm bis 0,35 mm wird durch die Anwendung von 4 Prüfkraftstufen erreicht. Dazu sind folgende Prüfkräfte festgelegt: 49N, 132 N, 358 N und 961 N. An den Kraftübergangsstellen von einer Laststufe zur anderen treten dabei Unstetigkeitsstellen auf und somit je Prüfkraft unterschiedliche Härtewerte. | Für die Bestimmung der [[Härte]] an [[Kunststoffe]]n wurde das Kugeleindruckverfahren eingeführt. Das Verfahren beruht auf der Messung der Eindringtiefe einer Stahlkugel in die Oberfläche eines Prüfkörpers unter Einwirkung einer Prüfkraft. Diese Prüfkraft wirkt nach Anlegen einer Vorkraft eine definierte Zeit ein. Die prinzipielle Schwierigkeit dieses Verfahrens besteht darin, dass die Eindringtiefe keine lineare Funktion der Belastung ist. Ausgeglichen wird dies durch eine Begrenzung der Eindringtiefe auf einen Wert, der klein gegenüber dem Kugeldurchmesser ist. Ein einheitlicher Eindringtiefenbereich von 0,15 mm bis 0,35 mm wird durch die Anwendung von 4 Prüfkraftstufen erreicht. Dazu sind folgende Prüfkräfte festgelegt: 49N, 132 N, 358 N und 961 N. An den Kraftübergangsstellen von einer Laststufe zur anderen treten dabei Unstetigkeitsstellen auf und somit je Prüfkraft unterschiedliche Härtewerte. | ||

| Zeile 182: | Zeile 182: | ||

* DIN EN ISO 2039-1 (2003-06): Kunststoffe – Bestimmung der Härte – Teil 1: Kugeleindruckversuch | * DIN EN ISO 2039-1 (2003-06): Kunststoffe – Bestimmung der Härte – Teil 1: Kugeleindruckversuch | ||

* Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München ( | * Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 198/199 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | ||

[[Kategorie:Härte]] | |||

Version vom 23. April 2015, 10:24 Uhr

Kugeldruck-Härte

Für die Bestimmung der Härte an Kunststoffen wurde das Kugeleindruckverfahren eingeführt. Das Verfahren beruht auf der Messung der Eindringtiefe einer Stahlkugel in die Oberfläche eines Prüfkörpers unter Einwirkung einer Prüfkraft. Diese Prüfkraft wirkt nach Anlegen einer Vorkraft eine definierte Zeit ein. Die prinzipielle Schwierigkeit dieses Verfahrens besteht darin, dass die Eindringtiefe keine lineare Funktion der Belastung ist. Ausgeglichen wird dies durch eine Begrenzung der Eindringtiefe auf einen Wert, der klein gegenüber dem Kugeldurchmesser ist. Ein einheitlicher Eindringtiefenbereich von 0,15 mm bis 0,35 mm wird durch die Anwendung von 4 Prüfkraftstufen erreicht. Dazu sind folgende Prüfkräfte festgelegt: 49N, 132 N, 358 N und 961 N. An den Kraftübergangsstellen von einer Laststufe zur anderen treten dabei Unstetigkeitsstellen auf und somit je Prüfkraft unterschiedliche Härtewerte.

Bei der Auswertung des Versuchs wird durch rechnerische Berücksichtigung der nicht streng linearen Eindringtiefen-Kraft-Funktion ein nahezu stetiger Übergang an der Nahtstelle zweier Prüfkraftstufen erreicht. Für die Bestimmung der Härte wird die Prüfkraft gewählt, die 30 s nach dem Aufbringen eine Eindringtiefe erzeugt, die in dem bereits erwähnten Bereich von 0,15 bis 0,35 mm (grauer Bereich im Bild 1) liegt.

| Bild 1: | Gültigkeitsbereich der Kugeldruckhärte |

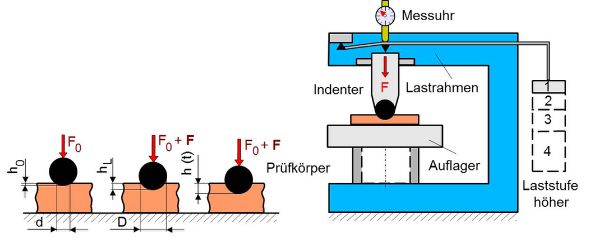

| Bild 2: | Versuchsdurchführung bei Messung der Kugeldruckhärte |

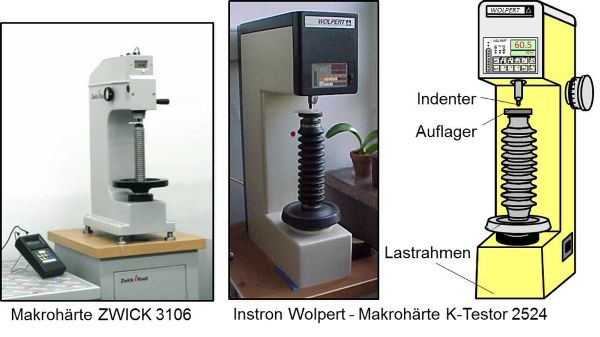

Das Bild 2 enthält die schematische Versuchsdurchführung bei der Ermittlung der Kugeldruckhärte. Im Bild 3 sind unterschiedliche Härtetester der Firmen Zwick und Instron-Wolpert dargestellt (siehe Hersteller von Materialprüfmaschinen).

| Bild 3: | Beispiele von Härteprüfeinrichtungen zur Messung der Kugeldruckhärte |

Für die Auswertung gelten folgende Bedingungen:

- Wird nach Ablauf der Prüfzeit eine Eindringtiefe < 0,15 mm festgestellt, dann ist die Prüflast zu erhöhen!

- Wird nach Ablauf der Prüfzeit eine Eindringtiefe > 0,35 mm festgestellt, dann ist die Prüflast zu erniedrigen!

- Wird nach Ablauf der Prüfzeit eine Eindringtiefe im Bereich von 0,15–0,35 mm (grau) festgestellt, dann wird der Härtewert manuell oder durch die Software ermittelt!

Ist diese Bedingung also erfüllt, wird die Härte allgemein nach folgender Gleichung berechnet:

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle HB\,=\,\frac{F}{\pi \, dh}} (N/mm2) |

Da bei der Prüfung gleichzeitig eine Aufbiegung des Lastrahmens auftritt, die durch die Nachgiebigkeit beschreibar ist, muss eine Korrektur des Härtewertes erfolgen:

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle HB\,=\,\frac{F_r}{\pi \, dh_r}} (N/mm2) |

| mit | Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle F_r\,=\,\frac{0{,}21}{\left( h-h_r \right) + 0{,}21} \cdot F} (N) |

mit

| F0 | Vorkraft (N) | |

| FL | Prüflast | |

| F | Gesamtlast | |

| Fr | reduzierte Prüfkraft | |

| d | Kugeldurchmesser d = 5 mm | |

| h | Eindringtiefe (mm) | |

| hr | reduzierte Eindringtiefe |

In der nachfolgenden Tabelle sind einige Werte der Kugeleindruckhärte für verschiedene Formmassen und Kunststoffe zusammengestellt.

| Produktgruppe | HB (N/mm2) | Produktgruppe | HB (N/mm2) |

|---|---|---|---|

| Härtbare Formmassen | Thermoplaste, unverstärkt | ||

| Phenolharz | ... 200 | Fluorpolymere | 30 ... 70 |

| Harnstoffharz | ... 150 | Polyacetale | ... 140 |

| Melaminharz | ... 200 | Polyamide | ... 100 |

| Polyesterharz | ... 200 | Polycarbonate | ... 100 |

| Epoxidharz | ... 200 | Polymethylmethacrylate | ... 200 |

| Polyethylene | 10 ... 65 | ||

| Polypropylenen | 60 ... 75 | ||

| Polystyrene | ... 120 | ||

| Polyvinylchloride | ... 120 | ||

| PVC, schlagzäh | 30 ... 100 | ||

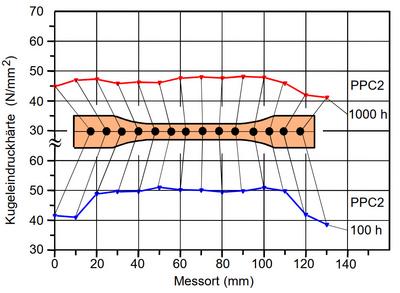

Im Bild 4 ist die Abhängigkeit der Kugeldruckhärte vom Messort an einem Vielzweckprüfkörper, also der Orientierung, für ein Polypropylen-Copolymerisat dargestellt.

| Bild 4: | Abhängigkeit der Kugeldruckhärte von der Orientierung (Messort) und dem Auslagerungszustand in Waschlauge bei 95 °C für ein PP-Copolymerisat PPC2) |

| 100 h-Auslagerung: | Wird das PP-Copolymerisat bei 95 °C in Waschlauge 100 Stunden ausgelagert, dann erhält man den blauen Kurvenverlauf. Es ist zu erkennen, dass in den Schulterbereichen aufgrund der geringeren Orientierung auch eine kleinere Härte registriert wird. Im Vergleich zu den Ausgangswerten ist infolge des Tempereinflusses (Abbau der Eigenspannungen) ebenfalls eine Verringerung des mittleren Härteniveaus feststellbar. |

| 1000 h-Auslagerung: | Wird dieser Werkstoff bis 1000 Stunden unter identischen Bedingungen ausgelagert, dann ergibt sich die rote Kurve für die 10 mm entfernten Messpunkte. Man sieht deutlich, dass sich das Niveau der Härte im Bereich der Schultern und dem mittleren planparallelen Teil angeglichen hat. Dieser Effekt entsteht infolge der größeren Mobilität der Polymerketten und den dadurch hervorgerufenen Deformations- und Orientierungsausgleich. |

Literaturhinweise

- DIN EN ISO 2039-1 (2003-06): Kunststoffe – Bestimmung der Härte – Teil 1: Kugeleindruckversuch

- Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 198/199 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18)