Schmelze-Massefließrate: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 3: | Zeile 3: | ||

'''Schmelzindex (MFR)''' | '''Schmelzindex (MFR)''' | ||

Der Schmelzindex ( | Der Schmelzindex (Engl.: MFR = Melt Mass-Flow Rate früher MFI = Melt Flow Index) dient zur Charakterisierung des Fließverhaltens eines thermoplastischen [[Kunststoffe]]s. Zur Messung des Schmelzindex werden Schmelzindexmessgeräte ('''Bild 1''') verwendet, die eine besondere Ausführungsform eines [[Kapillarrheometer]]s darstellen [1]. | ||

[[Datei:MFR1.jpg]] | [[Datei:MFR1.jpg]] | ||

| Zeile 33: | Zeile 33: | ||

Der Schmelzindex wird in der Einheit g (10 min)<sup>-1</sup> angegeben. | Der Schmelzindex wird in der Einheit g (10 min)<sup>-1</sup> angegeben. | ||

Er ist ein Maß für die Viskosität der Kunststoffschmelze. Daraus lässt sich auf den Polymerisationsgrad, d.h. die mittlere Anzahl von Monomereinheit in einem Molekül schließen. | Er ist ein Maß für die Viskosität der Kunststoffschmelze. Daraus lässt sich auf den Polymerisationsgrad, d. h. die mittlere Anzahl von Monomereinheit in einem Molekül schließen. | ||

Beim Schmelzindexprüfgerät ist die Düse als sehr kurze Kapillare, in der Regel mit einem L/D-Verhältnis von 10/1, ausgeführt. Der zum Auspressen der Schmelze aus dem temperierten Zylinder erforderliche Druck wird durch Aufbringen einer definierten Belastung mit Auflagegewichten realisiert. Die Prüfbedingungen ergeben sich aus DIN EN ISO 1133 [2]. Für Thermoplaste übliche Prüfparameter sind in der '''Tabelle''' zusammengestellt. Die jeweilige Prüftemperatur wird in Abhängigkeit vom Werkstoff und der Belastung der Prüfnorm entnommen. | Beim Schmelzindexprüfgerät ist die Düse als sehr kurze Kapillare, in der Regel mit einem L/D-Verhältnis von 10/1, ausgeführt. Der zum Auspressen der Schmelze aus dem temperierten Zylinder erforderliche Druck wird durch Aufbringen einer definierten Belastung mit Auflagegewichten realisiert. Die Prüfbedingungen ergeben sich aus DIN EN ISO 1133 [2]. Für [[Thermoplaste]] übliche Prüfparameter sind in der '''Tabelle''' zusammengestellt. Die jeweilige Prüftemperatur wird in Abhängigkeit vom Werkstoff und der Belastung der Prüfnorm entnommen. | ||

{| border="1px" style="border-collapse:collapse" | {| border="1px" style="border-collapse:collapse" | ||

| Zeile 85: | Zeile 85: | ||

|} | |} | ||

Der Schmelzindex MFR wird in der Prüfpraxis als einfache und schnelle Methode der Wareneingangs- oder Qualitätskontrolle häufig verwendet; ist aber auch in der [[Schadensanalyse]] oder bei Kundenreklamationen bedeutsam. | |||

Version vom 18. April 2016, 12:31 Uhr

Schmelze-Massefließrate (MFR)

Schmelzindex (MFR)

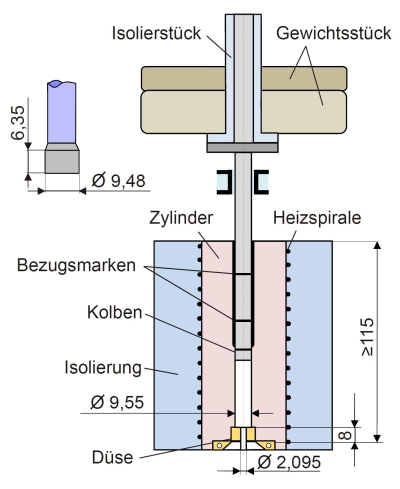

Der Schmelzindex (Engl.: MFR = Melt Mass-Flow Rate früher MFI = Melt Flow Index) dient zur Charakterisierung des Fließverhaltens eines thermoplastischen Kunststoffes. Zur Messung des Schmelzindex werden Schmelzindexmessgeräte (Bild 1) verwendet, die eine besondere Ausführungsform eines Kapillarrheometers darstellen [1].

| Bild 1: | Typisches Messgerät zur Bestimmung des Schmelzindex |

Die Schmelzindexbestimmung ist in DIN EN ISO 1133 [2] und ASTM D 1238 [3] standardisiert. Als Schmelzindex wird der MFR-Wert definiert, der die Materialmenge in Gramm angibt, die bei einem bestimmten Druck und einer bestimmten Temperatur in zehn Minuten durch eine Kapillare mit definierten Abmessungen fließt.

mit

| m | Mittelwert der Masse der Abschnitte | |

| t | Zeitintervall für das Abschneiden |

Der Schmelzindex wird in der Einheit g (10 min)-1 angegeben.

Er ist ein Maß für die Viskosität der Kunststoffschmelze. Daraus lässt sich auf den Polymerisationsgrad, d. h. die mittlere Anzahl von Monomereinheit in einem Molekül schließen.

Beim Schmelzindexprüfgerät ist die Düse als sehr kurze Kapillare, in der Regel mit einem L/D-Verhältnis von 10/1, ausgeführt. Der zum Auspressen der Schmelze aus dem temperierten Zylinder erforderliche Druck wird durch Aufbringen einer definierten Belastung mit Auflagegewichten realisiert. Die Prüfbedingungen ergeben sich aus DIN EN ISO 1133 [2]. Für Thermoplaste übliche Prüfparameter sind in der Tabelle zusammengestellt. Die jeweilige Prüftemperatur wird in Abhängigkeit vom Werkstoff und der Belastung der Prüfnorm entnommen.

| Masse der Auflage- Gewichte (kg) |

Kolbenkraft (N) | Kolbendruck (bar) | Scheinbare Schub- spannung (Pa) |

|---|---|---|---|

| 0,325 | 3,187 | 0,4516 | 2,956 ⋅ 103 |

| 1,20 | 11,77 | 0,1667 | 1,092 ⋅ 104 |

| 2,16 | 21,18 | 3,001 | 1,965 ⋅ 104 |

| 3,8 | 37,27 | 5,280 | 3,457 ⋅ 104 |

| 5,0 | 49,03 | 6,947 | 4,548 ⋅ 104 |

| 10,0 | 98,07 | 13,89 | 9,096 ⋅ 104 |

| 15,0 | 147,1 | 20,84 | 1,364 ⋅ 105 |

| 21,6 | 211,8 | 30,01 | 1,965 ⋅ 105 |

Der Schmelzindex MFR wird in der Prüfpraxis als einfache und schnelle Methode der Wareneingangs- oder Qualitätskontrolle häufig verwendet; ist aber auch in der Schadensanalyse oder bei Kundenreklamationen bedeutsam.

Literaturhinweise

| [1] | Radusch, H.-J.: Bestimmung verarbeitungsrelevanter Eigenschaften. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 68–70, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN EN ISO 1133: Kunststoffe – Bestimmung der Schmelze-Massefließrate (MFR) und der Schmelze-Volumenfließrate (MVR) von Thermoplasten

|

| [3] | ASTM D 1238 (2013): Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer |