Ultraschall-Impuls-Echo-Technik: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „<span style="font-size:1.2em;font-weight:bold;">Ultraschall-Impuls-Echo-Technik</span> Die zerstörungsfreie Ultraschall-Prüftechnik wir…“ |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

<span style="font-size:1.2em;font-weight:bold;">Ultraschall-Impuls-Echo-Technik</span> | <span style="font-size:1.2em;font-weight:bold;">Ultraschall-Impuls-Echo-Technik</span> | ||

__FORCETOC__ | |||

==Vorteile und Einsatzmöglichkeiten== | |||

Die zerstörungsfreie [[Ultraschallprüfung|Ultraschall-Prüftechnik]] wird in zwei wesentliche klassische Prüfverfahren eingeteilt, die als Reflexions- (Impuls-Echo-Technik) und [[Ultraschall-Durchschallungstechnik|Durchschallungsverfahren]] bezeichnet werden [1]. | Die zerstörungsfreie [[Ultraschallprüfung|Ultraschall-Prüftechnik]] wird in zwei wesentliche klassische Prüfverfahren eingeteilt, die als Reflexions- (Impuls-Echo-Technik) und [[Ultraschall-Durchschallungstechnik|Durchschallungsverfahren]] bezeichnet werden [1]. | ||

Unabhängig davon, ob der Ultraschall über Direktankopplung, Tauch-Technik oder [[Luftultraschall]] in den Werkstoff eingeschallt wird und welche Art von [[Ultraschall-Prüfköpfe]]n ([[Ultraschall-Normal-Prüfköpfe|Normal-]], oder [[Ultraschall-Winkel-Prüfköpfe|Winkel-Prüfkopf]]) verwendet wird, wird für die Impuls-Echo-Technik immer nur ein Prüfkopf benötigt. Obwohl gegenüber dem [[Ultraschall-Durchschallungstechnik|Durchschallungsverfahren]] hier der doppelte Schallweg erforderlich ist und die Methode bei stark schwächenden oder streuenden Prüfmedien auch Nachteile besitzt, sind folgende Vorteile vorhanden [1]: | Unabhängig davon, ob der Ultraschall über [[Ultraschall-Direktankopplung|Direktankopplung]], [[Ultraschall-Tauchbad-Technik|Tauch-Technik]] oder [[Luftultraschall]] in den Werkstoff eingeschallt wird und welche Art von [[Ultraschall-Prüfköpfe]]n ([[Ultraschall-Normal-Prüfköpfe|Normal-]], oder [[Ultraschall-Winkel-Prüfköpfe|Winkel-Prüfkopf]]) verwendet wird, wird für die Impuls-Echo-Technik immer nur ein Prüfkopf benötigt. Obwohl gegenüber dem [[Ultraschall-Durchschallungstechnik|Durchschallungsverfahren]] hier der doppelte Schallweg erforderlich ist und die Methode bei stark schwächenden oder streuenden Prüfmedien auch Nachteile besitzt, sind folgende Vorteile vorhanden [1]: | ||

* anhand der Laufzeitdifferenzen ist die Fehlertiefe bestimmbar, | * anhand der Laufzeitdifferenzen ist die Fehlertiefe bestimmbar, | ||

| Zeile 10: | Zeile 12: | ||

* die Nachweisempfindlichkeit für kleine Ungänzen ist deutlich höher und | * die Nachweisempfindlichkeit für kleine Ungänzen ist deutlich höher und | ||

* die Praxisrelevanz und Handhabbarkeit ist wesentlich besser. | * die Praxisrelevanz und Handhabbarkeit ist wesentlich besser. | ||

==Durchführung der Impuls-Echo-Technik== | |||

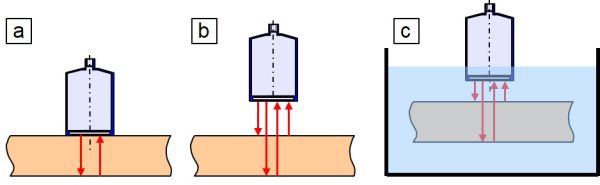

Die Impuls-Echo-Methode mit [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfköpfen]] nutzt in der Regel auch gepulsten Ultraschall mit einer vorgegebenen Impulsfolgefrequenz. Dabei kann die Direktankopplung mittels Ölen oder Fetten, [[Luftultraschall]] oder die [[Ultraschall-Tauchbad-Technik|Tauchbad-Technik]] mittels Wasserankopplung realisiert werden ('''Bild 1'''). Infolge dessen, dass für die Nutzung dieser Prüfmethode das Prüfobjekt nur einseitig zugänglich sein muss, wird das Verfahren in der betrieblichen Praxis für die [[Ultraschall-Wanddickenmessung|Wanddickenmessung]] und die Defektoskopie eingesetzt [1−3]. | Die Impuls-Echo-Methode mit [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfköpfen]] nutzt in der Regel auch gepulsten Ultraschall mit einer vorgegebenen Impulsfolgefrequenz. Dabei kann die Direktankopplung mittels Ölen oder Fetten, [[Luftultraschall]] oder die [[Ultraschall-Tauchbad-Technik|Tauchbad-Technik]] mittels Wasserankopplung realisiert werden ('''Bild 1'''). Infolge dessen, dass für die Nutzung dieser Prüfmethode das Prüfobjekt nur einseitig zugänglich sein muss, wird das Verfahren in der betrieblichen Praxis für die [[Ultraschall-Wanddickenmessung|Wanddickenmessung]] und die Defektoskopie eingesetzt [1−3]. | ||

| Zeile 20: | Zeile 24: | ||

|} | |} | ||

In allen drei Fällen muss die akustische Achse des Prüfkopfs planparallel zur Oberfläche des Prüfobjektes ausgerichtet sein und darf keine Verkippungen aufweisen, da ansonsten die Intensität des empfangenen Ultraschall vermindert wird. Die Direktankopplung kann mit unterschiedlichen Koppelmedien je nach Oberflächengüte und notwendiger Impedanzanpassung ('''Bild 1a''') realisiert werden. Das Messverfahren wird oft zur Wanddickenmessung eingesetzt, wobei da meistens Vorlaufstrecken zur Unterdrückung des Sendeimpulses genutzt werden. Die Normal-Prüfköpfe zur Nutzung von Luftultraschall im Impuls-Echo-Modus arbeiten im niederfrequenten Bereich und besitzen aufgrund der genutzten Wellenlänge nur eine geringe messtechnische Auflösung ('''Bild 1b''') im Gegensatz zur Tauchbad-Technik ('''Bild 1c'''), wo mit Prüffrequenzen von über 100 MHz eine sehr hohe Detailerkennbarkeit realisierbar ist. | In allen drei Fällen muss die akustische Achse des Prüfkopfs planparallel zur Oberfläche des Prüfobjektes ausgerichtet sein und darf keine Verkippungen aufweisen, da ansonsten die Intensität des empfangenen Ultraschall vermindert wird. Die Direktankopplung kann mit unterschiedlichen Koppelmedien je nach Oberflächengüte und notwendiger Impedanzanpassung ('''Bild 1a''') realisiert werden. Das Messverfahren wird oft zur Wanddickenmessung eingesetzt, wobei da meistens Vorlaufstrecken zur Unterdrückung des Sendeimpulses genutzt werden. | ||

==Impuls-Echo-Technik mit Normal-Prüfköpfen== | |||

Die Normal-Prüfköpfe zur Nutzung von Luftultraschall im Impuls-Echo-Modus arbeiten im niederfrequenten Bereich und besitzen aufgrund der genutzten Wellenlänge nur eine geringe messtechnische Auflösung ('''Bild 1b''') im Gegensatz zur Tauchbad-Technik ('''Bild 1c'''), wo mit Prüffrequenzen von über 100 MHz eine sehr hohe Detailerkennbarkeit realisierbar ist. | |||

[[Datei:Impuls_Echo_Technik-2.JPG|600px]] | [[Datei:Impuls_Echo_Technik-2.JPG|600px]] | ||

| Zeile 30: | Zeile 38: | ||

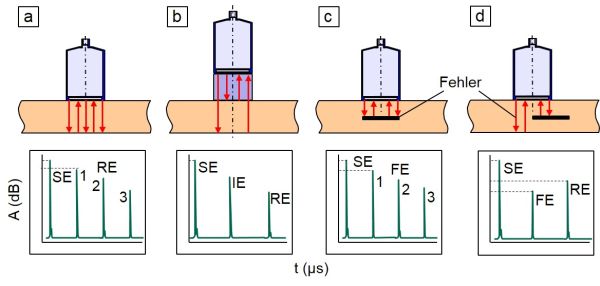

Die im '''Bild 2''' dargestellten Applikationen dienen der [[Ultraschall-Wanddickenmessung|Wanddickenmessung]] und der Detektion von Fehlern die eine flächige Ausdehnung im Schallfeld aufweisen. In Abhängigkeit von der Dämpfung und Streuung des Prüfobjekts können durch [[Justieren|Justierung]] der Zeitachse Mehrfachechos zur Wanddickenmessung verwendet werden, falls die Geschwindigkeit der Longitudinalwellen im Medium bekannt ist ('''Bild 2a'''). Bei Nutzung einer Vorlaufstrecke ('''Bild 2b''') kann das Sendeecho unterdrückt werden und zur Messung dient dann die Laufzeit des Ultraschalls zwischen dem Interfaceecho (IE) und dem Rückwandecho (RE). In Anwesenheit von Fehlern, die in ihrer Ausdehnung quer zum einfallenden Schallfeld orientiert sind, kommt es je nach Größe des Fehlers zur kompletten ('''Bild 2c''') oder teilweisen Abdeckung des Rückwandechos ('''Bild 2d'''). Dadurch kann näherungsweise die Ausdehnung bzw. Größe des Fehlers und durch die Laufzeit des Ultraschalls die Tiefenlage des betreffenden Fehlers gemessen werden. | Die im '''Bild 2''' dargestellten Applikationen dienen der [[Ultraschall-Wanddickenmessung|Wanddickenmessung]] und der Detektion von Fehlern die eine flächige Ausdehnung im Schallfeld aufweisen. In Abhängigkeit von der Dämpfung und Streuung des Prüfobjekts können durch [[Justieren|Justierung]] der Zeitachse Mehrfachechos zur Wanddickenmessung verwendet werden, falls die Geschwindigkeit der Longitudinalwellen im Medium bekannt ist ('''Bild 2a'''). Bei Nutzung einer Vorlaufstrecke ('''Bild 2b''') kann das Sendeecho unterdrückt werden und zur Messung dient dann die Laufzeit des Ultraschalls zwischen dem Interfaceecho (IE) und dem Rückwandecho (RE). In Anwesenheit von Fehlern, die in ihrer Ausdehnung quer zum einfallenden Schallfeld orientiert sind, kommt es je nach Größe des Fehlers zur kompletten ('''Bild 2c''') oder teilweisen Abdeckung des Rückwandechos ('''Bild 2d'''). Dadurch kann näherungsweise die Ausdehnung bzw. Größe des Fehlers und durch die Laufzeit des Ultraschalls die Tiefenlage des betreffenden Fehlers gemessen werden. | ||

==Impuls-Echo-Technik mit Winkel-Prüfköpfen== | |||

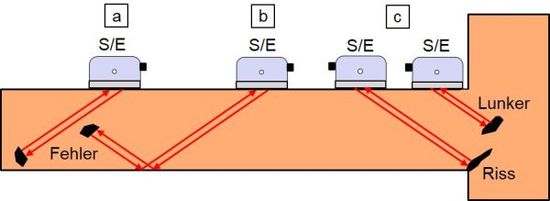

Die Impuls-Echo-Methode kann unter bestimmten Voraussetzungen nicht nur für die Schweißnahtprüfung, sondern auch zum Nachweis von Ungänzen an exponierten Positionen eingesetzt werden ('''Bild 3'''). | |||

[[Datei:Impuls_Echo_Technik-3.JPG|550px]] | [[Datei:Impuls_Echo_Technik-3.JPG|550px]] | ||

| Zeile 38: | Zeile 50: | ||

|} | |} | ||

In Abhängigkeit vom Einschallungswinkel und dem korrekten Sprungabstand a können Fehler direkt oder über die Rückwand angesprochen werden, falls deren Lage im Transversalwellen-Schallfeld dies zulässt ('''Bild 3a''' und '''b'''). Die Kantenrisse oder Lunker an Volumenanhäufungen sind mit [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfköpfen]] grundsätzlich nicht detektierbar, können aber mit [[Ultraschall-Winkel-Prüfköpfe|Winkel-Prüfköpfen]] nachgewiesen werden ('''Bild 3c'''). | |||

Version vom 3. Februar 2017, 11:21 Uhr

Ultraschall-Impuls-Echo-Technik

Vorteile und Einsatzmöglichkeiten

Die zerstörungsfreie Ultraschall-Prüftechnik wird in zwei wesentliche klassische Prüfverfahren eingeteilt, die als Reflexions- (Impuls-Echo-Technik) und Durchschallungsverfahren bezeichnet werden [1].

Unabhängig davon, ob der Ultraschall über Direktankopplung, Tauch-Technik oder Luftultraschall in den Werkstoff eingeschallt wird und welche Art von Ultraschall-Prüfköpfen (Normal-, oder Winkel-Prüfkopf) verwendet wird, wird für die Impuls-Echo-Technik immer nur ein Prüfkopf benötigt. Obwohl gegenüber dem Durchschallungsverfahren hier der doppelte Schallweg erforderlich ist und die Methode bei stark schwächenden oder streuenden Prüfmedien auch Nachteile besitzt, sind folgende Vorteile vorhanden [1]:

- anhand der Laufzeitdifferenzen ist die Fehlertiefe bestimmbar,

- die Ankopplungsgüte ist infolge nur eines Prüfkopfs unkritisch,

- das Prüfobjekt muss nur einseitig zugänglich sein,

- die Nachweisempfindlichkeit für kleine Ungänzen ist deutlich höher und

- die Praxisrelevanz und Handhabbarkeit ist wesentlich besser.

Durchführung der Impuls-Echo-Technik

Die Impuls-Echo-Methode mit Normal-Prüfköpfen nutzt in der Regel auch gepulsten Ultraschall mit einer vorgegebenen Impulsfolgefrequenz. Dabei kann die Direktankopplung mittels Ölen oder Fetten, Luftultraschall oder die Tauchbad-Technik mittels Wasserankopplung realisiert werden (Bild 1). Infolge dessen, dass für die Nutzung dieser Prüfmethode das Prüfobjekt nur einseitig zugänglich sein muss, wird das Verfahren in der betrieblichen Praxis für die Wanddickenmessung und die Defektoskopie eingesetzt [1−3].

| Bild 1: | Schematische Darstellung der Impuls-Echo-Technik mit Normal-Prüfköpfen (a) bei Direktankopplung, (b) mittels Luftultraschall und (c) in Tauchbad-Technik |

In allen drei Fällen muss die akustische Achse des Prüfkopfs planparallel zur Oberfläche des Prüfobjektes ausgerichtet sein und darf keine Verkippungen aufweisen, da ansonsten die Intensität des empfangenen Ultraschall vermindert wird. Die Direktankopplung kann mit unterschiedlichen Koppelmedien je nach Oberflächengüte und notwendiger Impedanzanpassung (Bild 1a) realisiert werden. Das Messverfahren wird oft zur Wanddickenmessung eingesetzt, wobei da meistens Vorlaufstrecken zur Unterdrückung des Sendeimpulses genutzt werden.

Impuls-Echo-Technik mit Normal-Prüfköpfen

Die Normal-Prüfköpfe zur Nutzung von Luftultraschall im Impuls-Echo-Modus arbeiten im niederfrequenten Bereich und besitzen aufgrund der genutzten Wellenlänge nur eine geringe messtechnische Auflösung (Bild 1b) im Gegensatz zur Tauchbad-Technik (Bild 1c), wo mit Prüffrequenzen von über 100 MHz eine sehr hohe Detailerkennbarkeit realisierbar ist.

| Bild 2: | Schematische Darstellung der Nutzung des Impuls-Echo-Verfahrens mit Normal-Prüfköpfen (a) Wanddickenmessung ohne, (b) Wanddickenmessung mit Vorlaufstrecke, (c) Mehrfachechofolge an einem Fehler und (d) Messung am Fehlerrand mit Fehler- und Rückwandecho |

Die im Bild 2 dargestellten Applikationen dienen der Wanddickenmessung und der Detektion von Fehlern die eine flächige Ausdehnung im Schallfeld aufweisen. In Abhängigkeit von der Dämpfung und Streuung des Prüfobjekts können durch Justierung der Zeitachse Mehrfachechos zur Wanddickenmessung verwendet werden, falls die Geschwindigkeit der Longitudinalwellen im Medium bekannt ist (Bild 2a). Bei Nutzung einer Vorlaufstrecke (Bild 2b) kann das Sendeecho unterdrückt werden und zur Messung dient dann die Laufzeit des Ultraschalls zwischen dem Interfaceecho (IE) und dem Rückwandecho (RE). In Anwesenheit von Fehlern, die in ihrer Ausdehnung quer zum einfallenden Schallfeld orientiert sind, kommt es je nach Größe des Fehlers zur kompletten (Bild 2c) oder teilweisen Abdeckung des Rückwandechos (Bild 2d). Dadurch kann näherungsweise die Ausdehnung bzw. Größe des Fehlers und durch die Laufzeit des Ultraschalls die Tiefenlage des betreffenden Fehlers gemessen werden.

Impuls-Echo-Technik mit Winkel-Prüfköpfen

Die Impuls-Echo-Methode kann unter bestimmten Voraussetzungen nicht nur für die Schweißnahtprüfung, sondern auch zum Nachweis von Ungänzen an exponierten Positionen eingesetzt werden (Bild 3).

| Bild 3: | Schematische Darstellung der Prüfung mit Winkel-Prüfköpfen in Impuls-Echo-Technik bei (a) Prüfobjekten mit und (b) ohne Direktanschallung, (c) Prüfobjekten mit Kantenrissen und Volumenlunkern |

In Abhängigkeit vom Einschallungswinkel und dem korrekten Sprungabstand a können Fehler direkt oder über die Rückwand angesprochen werden, falls deren Lage im Transversalwellen-Schallfeld dies zulässt (Bild 3a und b). Die Kantenrisse oder Lunker an Volumenanhäufungen sind mit Normal-Prüfköpfen grundsätzlich nicht detektierbar, können aber mit Winkel-Prüfköpfen nachgewiesen werden (Bild 3c).

Literaturhinweise

| [1] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) |

| [2] | Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7) |

| [3] | Schuster, V., Lach, M., Platte, M.: Die Qual der Wahl: Welcher Prüfkopf für welchen Einsatz. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2004, Salzburg, Österreich, Sonderdruck Karl Deutsch, SD 1/51 |