Ultraschall-Schweißnahtprüfung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 18: | Zeile 18: | ||

|} | |} | ||

Im Prüfkörper breiten sich daher zwei Wellen aus: 1. die Longitudinalwelle (Längs- oder Kompressionswelle) und 2. die Transversalwelle (Quer- oder Scherwelle). Erstere breitet sich längs und die zweite quer zur Ausbreitungsrichtung aus. In '''Bild 1a''' ist dieser Prozess für den Grenzwinkel der Totalreflexion schematisch dargestellt. Dort besitzt die gebrochene Longitudinalwelle den Grenzwinkel der Totalreflexion (roter Pfeil) und nur die Transversalwelle (blau) breitet sich im Prüfkörper aus, womit nur die Transversalwelle im Prüfkörper existiert und die Interpretation des empfangenen Signals vereinfacht. Der | Im Prüfkörper breiten sich daher zwei Wellen aus: 1. die Longitudinalwelle (Längs- oder Kompressionswelle) und 2. die Transversalwelle (Quer- oder Scherwelle). Erstere breitet sich längs und die zweite quer zur Ausbreitungsrichtung aus. In '''Bild 1a''' ist dieser Prozess für den Grenzwinkel der Totalreflexion schematisch dargestellt. Dort besitzt die gebrochene Longitudinalwelle den Grenzwinkel der Totalreflexion (roter Pfeil) und nur die Transversalwelle (blau) breitet sich im Prüfkörper aus, womit nur die Transversalwelle im Prüfkörper existiert und die Interpretation des empfangenen Signals vereinfacht. Der allgemeine Fall für einen vom Grenzwinkel abweichenden Einfallswinkel ist in '''Bild 1b''' dargestellt. | ||

==Winkeleinschallung an Kunststoffen== | ==Winkeleinschallung an Kunststoffen== | ||

Der Nachteil der Schrägeinschallung an Kunststoffen gegenüber Metallen ist in dem relativ geringen Impedanzunterschied zwischen dem Prüfkopfschwinger (mit Anpassschicht) und dem Kunststoff begründet. Damit befinden sich zwei Wellenarten im Kunststoff, die die Interpretation erheblich erschweren. Hierbei ist eine Analyse des Strahlenganges hilfreich. Dargestellt ist im '''Bild 2''' ein [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfkopf]], der schräg, mit einem definierten Winkel zur Prüfkörperoberfläche, einschallt und somit den [[Ultraschall-Normal-Prüfköpfe|Winkel-Prüfkopf]] simuliert. Mit Hilfe des SNELLIUS‘schen Brechungsgesetzes (Gl. (1)) und den geometrischen Bedingungen werden die Schallwege berechnet. | Der Nachteil der Schrägeinschallung an Kunststoffen gegenüber Metallen ist in dem relativ geringen Impedanzunterschied zwischen dem Prüfkopfschwinger (mit Anpassschicht) und dem Kunststoff begründet. Damit befinden sich zwei Wellenarten im Kunststoff, die die Interpretation erheblich erschweren. Hierbei ist eine Analyse des Strahlenganges hilfreich. Dargestellt ist im '''Bild 2''' ein [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfkopf]], der schräg, mit einem definierten Winkel zur Prüfkörperoberfläche, einschallt und somit den [[Ultraschall-Normal-Prüfköpfe|Winkel-Prüfkopf]] simuliert. Mit Hilfe des SNELLIUS‘schen Brechungsgesetzes (Gl. (1)) und den geometrischen Bedingungen werden die Schallwege berechnet. | ||

{| | {| | ||

| Zeile 31: | Zeile 31: | ||

|} | |} | ||

Zwischen Prüfkopf und Prüfkörper wird zur Minimierung des Schallverlustes bei indirekter Ankopplung an Kunststoffen als Koppelmedium zumeist Wasser verwendet. Die vom Prüfkopf mittig ausgehende Longitudinalwelle (roter Schallstrahl) wird an der Prüfkörperoberfläche gebrochen und spaltet sich in eine Longitudinalwelle (rot) und eine Transversalwelle (grün) auf. Beide Schallstrahlen werden an der Rückwand und der Schweißnaht (dunkler Streifen) reflektiert und gelangen aus dem Prüfkörper teilweise zum Prüfkopf. Dabei ist ersichtlich, dass der Schwingerdurchmesser des Prüfkopfes wesentlich die Größe der scanbaren Schweißnahtfläche beeinflusst. Wird aber davon ausgegangen, dass Fehler in der Schweißnaht ein Signal am Schwinger auslösen, weil diese nach Anregung mit dem Ultraschall selbst zum Schwingen angeregt werden und in alle Richtungen ausstrahlen, kann auch mit kleineren Schwingerdurchmessern gearbeitet werden. | Zwischen Prüfkopf und Prüfkörper wird zur Minimierung des Schallverlustes bei indirekter Ankopplung an Kunststoffen als Koppelmedium zumeist Wasser verwendet. Die vom Prüfkopf mittig ausgehende Longitudinalwelle (roter Schallstrahl) wird an der Prüfkörperoberfläche gebrochen und spaltet sich in eine Longitudinalwelle (rot) und eine Transversalwelle (grün) auf. Beide Schallstrahlen werden an der Rückwand und der Schweißnaht (dunkler Streifen) reflektiert und gelangen aus dem Prüfkörper teilweise zum Prüfkopf. Dabei ist ersichtlich, dass der Schwingerdurchmesser des [[Ultraschall-Prüfköpfe|Prüfkopfes]] wesentlich die Größe der scanbaren Schweißnahtfläche beeinflusst. Wird aber davon ausgegangen, dass Fehler in der Schweißnaht ein Signal am Schwinger auslösen, weil diese nach Anregung mit dem Ultraschall selbst zum Schwingen angeregt werden und in alle Richtungen ausstrahlen, kann auch mit kleineren Schwingerdurchmessern gearbeitet werden. | ||

[[Datei:Ultraschall_Schweissnahtpruefung-2.JPG|400px]] | [[Datei:Ultraschall_Schweissnahtpruefung-2.JPG|400px]] | ||

| Zeile 76: | Zeile 76: | ||

|Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) | |Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) | ||

|} | |} | ||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | |||

Version vom 15. August 2017, 12:26 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall–Schweißnahtprüfung

Schweißnahtprüfung mit Ultraschall

In der Schweißnahtprüfung mit Ultraschall an Metallen, insbesondere an Stählen, sind seit Jahrzehnten etablierte und bewährte Prüfverfahren im praktischen Einsatz. An Kunststoffen existieren diverse Probleme, die aus ihrer Viskoelastizität, der hohen Dämpfung und der Streuung im Werkstoffinneren resultieren.

Dadurch erfährt der Schall beim Durchgang durch den Kunststoff eine hohe Absorption (Schalldämpfung) und eine vergleichsweise geringe Brechung der Schallwellen beim Übergang vom Ultraschall-Prüfkopf über das Koppelmedium in den Kunststoff.

Prinzip der Schrägeinschallung

Ein bevorzugtes Verfahren für die Schweißnahtprüfung ist die Schrägeinschallung mittels Winkel-Prüfköpfen. Dabei sind die Winkel je nach dem zu prüfenden Werkstoff meist fest eingestellt. An der Grenzfläche findet eine Umwandlung der Wellenarten (Wellenmoden) statt. Nach dem SNELLIUS‘schen Brechungsgesetz wird an der Grenzfläche zweier Medien die Longitudinalwelle gebrochen (und reflektiert) und dabei auch in eine Transversalwelle umgewandelt.

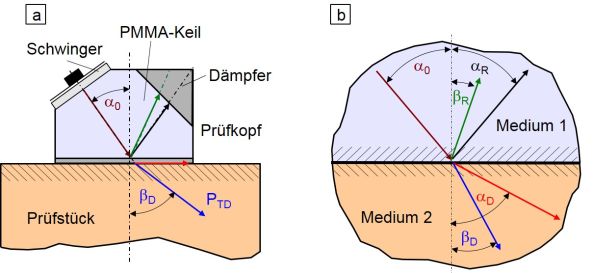

| Bild 1: | Schematische Darstellung der (a) Schrägeinschallung mit Hilfe eines Winkel-Prüfkopfes und (b) der Modenumwandlung an der Grenzfläche zwischen Schwinger und Prüfkörper |

Im Prüfkörper breiten sich daher zwei Wellen aus: 1. die Longitudinalwelle (Längs- oder Kompressionswelle) und 2. die Transversalwelle (Quer- oder Scherwelle). Erstere breitet sich längs und die zweite quer zur Ausbreitungsrichtung aus. In Bild 1a ist dieser Prozess für den Grenzwinkel der Totalreflexion schematisch dargestellt. Dort besitzt die gebrochene Longitudinalwelle den Grenzwinkel der Totalreflexion (roter Pfeil) und nur die Transversalwelle (blau) breitet sich im Prüfkörper aus, womit nur die Transversalwelle im Prüfkörper existiert und die Interpretation des empfangenen Signals vereinfacht. Der allgemeine Fall für einen vom Grenzwinkel abweichenden Einfallswinkel ist in Bild 1b dargestellt.

Winkeleinschallung an Kunststoffen

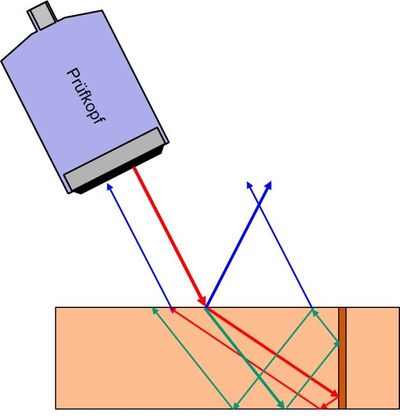

Der Nachteil der Schrägeinschallung an Kunststoffen gegenüber Metallen ist in dem relativ geringen Impedanzunterschied zwischen dem Prüfkopfschwinger (mit Anpassschicht) und dem Kunststoff begründet. Damit befinden sich zwei Wellenarten im Kunststoff, die die Interpretation erheblich erschweren. Hierbei ist eine Analyse des Strahlenganges hilfreich. Dargestellt ist im Bild 2 ein Normal-Prüfkopf, der schräg, mit einem definierten Winkel zur Prüfkörperoberfläche, einschallt und somit den Winkel-Prüfkopf simuliert. Mit Hilfe des SNELLIUS‘schen Brechungsgesetzes (Gl. (1)) und den geometrischen Bedingungen werden die Schallwege berechnet.

| (1) |

Zwischen Prüfkopf und Prüfkörper wird zur Minimierung des Schallverlustes bei indirekter Ankopplung an Kunststoffen als Koppelmedium zumeist Wasser verwendet. Die vom Prüfkopf mittig ausgehende Longitudinalwelle (roter Schallstrahl) wird an der Prüfkörperoberfläche gebrochen und spaltet sich in eine Longitudinalwelle (rot) und eine Transversalwelle (grün) auf. Beide Schallstrahlen werden an der Rückwand und der Schweißnaht (dunkler Streifen) reflektiert und gelangen aus dem Prüfkörper teilweise zum Prüfkopf. Dabei ist ersichtlich, dass der Schwingerdurchmesser des Prüfkopfes wesentlich die Größe der scanbaren Schweißnahtfläche beeinflusst. Wird aber davon ausgegangen, dass Fehler in der Schweißnaht ein Signal am Schwinger auslösen, weil diese nach Anregung mit dem Ultraschall selbst zum Schwingen angeregt werden und in alle Richtungen ausstrahlen, kann auch mit kleineren Schwingerdurchmessern gearbeitet werden.

| Bild 2: | Messprinzip einer Schweißnahtmessung; die roten Strahlen stellen die einfallende Longitudinalwelle, der grünen die Transversalwellen und die blauen Strahlen die in das Koppelmedium reflektierten Wellen dar |

Beispiel für die Schweißnahtprüfung an Polymethylmethacrylat (PMMA)

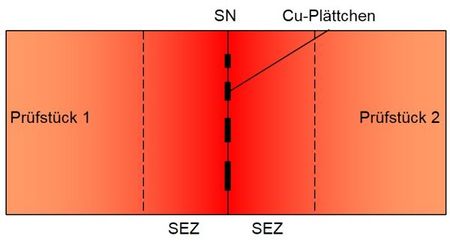

Welche interpretative Schwierigkeiten eine Messung an Schweißnähten in Kunststoffen bereitet, stellt das folgende Beispiel dar. In Bild 3 ist schematisch die Oberseite eines (aus zwei identischen Werkstoffen bestehenden) geschweißten Kunststoffprüfkörpers abgebildet. Die Schweißnaht (SN) wurde im Heizplatten-Stumpfschweiß-Verfahren hergestellt.

| Bild 3: | Schematisch dargestellter Prüfkörper aus Polymethylmethacrylat (Kurzzeichen: PMMA) mit in die Schweißnaht eingefügten Kupferstreifen (Ansicht von oben) |

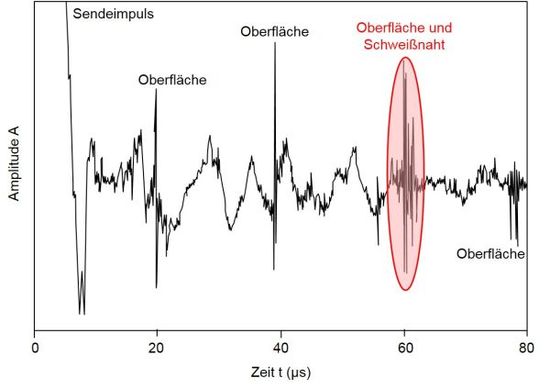

In dem Bild 3 ist auch die Schweißeinflusszone SEZ (Rotfärbung) aufgezeigt, die die Auswertung des Messergebnisses durch veränderte Werkstoffeigenschaften weiter erschwert. Durch die hohe Schalldämpfung und die Schrägeinschallung bedingt, ist dieses Messergebnis (Bild 4) stark verrauscht. Mit Hilfe einer Analyse des Strahlenganges können jedoch die einzelnen Echos definierten Ereignissen zugeordnet werden.

| Bild 4: | Beispiel eines HF-Bildes bei Schrägeinschallung in Tauchbad-Technik in einen PMMA-Körper mit Schweißnaht und eingebrachten Kupferstreifen als Fehler |

Entsprechend dem Messaufbau werden vier Oberflächenechos in unterschiedlicher Tiefenlage gefunden, wobei eines mit dem Echo eines „Fehlers“ (Kupferstreifen) überlagert ist, was durch eine Analyse des Strahlenganges für diese Messung bestätigt werden kann.

Literaturhinweise

| [1] | Schiebold, K.: Zerstörungsfreie Werkstoffprüfung – Ultraschallprüfung. Springer Verlag, Berlin Heidelberg (2015), (ISBN 978-3-662-44699-7) |

| [2] | Schuster, J., Riedler, M.: Das Echo der Naht. Konstruktionspraxis (2007) |

| [3] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) |