Akustische Emission: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Emission, akustische</span> Akustischen Emissionen (Schallemissionen, kurz SE) sind elastisch…“ |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Emission | <span style="font-size:1.2em;font-weight:bold;">Akustische Emission</span> | ||

__FORCETOC__ | |||

==Definition== | |||

Akustische Emissionen ([[Schallemission]]en, kurz SE) sind elastische Spannungswellen (Schallwellen), die durch Spannungsabbau im Werkstoffvolumen, im einzelnen durch mikromechanische Schädigungsprozesse, Rissbildung (siehe [[Bruchentstehung]]) und [[Rissausbreitung]] und dergleichen entstehen und sich ausbreiten. Insbesondere die Grenzbereiche zwischen Verstärkungsstoff (oftmals Fasern) und der Matrix (siehe: [[Faser-Matrix-Haftung]]) sind bei [[Faserverstärkte_Kunststoffe|verstärkten Kunststoffen]] als Schallquelle anzusehen. Mit der entsprechenden Messtechnik (siehe [[Schallemissionsanalyse]]) können die akustischen Emissionen registriert werden und mit ablaufenden Schädigungsmechanismen (siehe z. B.: Instrumentierter Kerbschlagbiegeversuch mit schädigungssensitiver Schallemissionsanalyse – [[IKBV mit SEA]]) sowie strukturellen Größen in Verbindung gebracht werden. | |||

==Entstehung== | |||

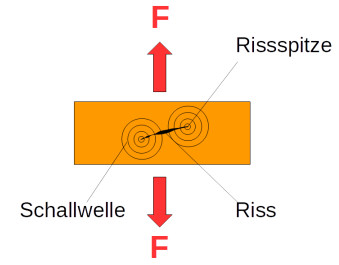

Ursache der akustischen Emissionen sind Spannungskonzentrationen im Werkstoff, die bei entsprechender Belastung impulsartig nachgeben, d. h. abgebaut werden. Damit werden benachbarte Volumenelemente zum Schwingen angeregt, wobei Schallwellen erzeugt werden ('''Bild 1'''). | |||

[[Datei:Akustische_Emission_1.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 1''': | |||

|width="600px" |Entstehung von Schallwellen aufgrund von Schädigungen an der Rissspitze beim Anlegen einer äußeren Kraft | |||

|} | |||

Diese sind von besonders hoher Intensität, wenn es sich um Schädigungsprozesse handelt. Beispiele sind Rissbildung und Rissausbreitung und damit verbundene Bruchphänomene. | |||

==Messung== | |||

Die Schallwellen gelangen an die [[Oberfläche]] des [[Kunststoffbauteil|Bauteils]] bzw. [[Prüfkörper]]s und können von piezoelektrischen Schallwandlern (siehe auch [[Piezokeramik]]) detektiert werden. Diese stimmen mit dem prinzipiellen Aufbau von [[Ultraschall-Normal-Prüfköpfe]]n überein, fungieren aber nur als Empfänger. | |||

Die Schallwandler werden an die Oberfläche des Prüfkörpers angekoppelt. Sie sind auf den Frequenzbereich der zu detektierenden Schallwellen abgestimmt. | |||

==Auswertung== | |||

Die empfangenen Schallsignale stellen Schwingungen des Schallwandlers dar, die durch [[HF-Bild]]er repräsentiert werden. Zur Charakterisierung der Signaldynamik erfolgt die Darstellung der Ergebnisse aber meist in Summen- und Ratenform. Dagegen können über die Darstellung der Amplitudenwerte als HF-Bild und mit der darauf angewandten [[Frequenzanalyse]] Aussagen über die Schädigungsmechanismen, z. B. bei verschiedenen Versagensarten von Polymer-Faser-Verbunden (siehe auch: [[Bruchmodell faserverstärkte Kunststoffe]]), und die zeitliche Zuordnung zu einzelnen Mechanismen getroffen werden. Weiterführende Informationen zur Auswertung sind im Artikel zur [[Schallemissionsprüfung]] erläutert. | |||

'''Literaturhinweise''' | |||

*Bardenheier, R.: Schallemissionsuntersuchungen an polymeren Verbundwerkstoffen. Teil I: Das Schallemissionsverfahren als quasi-zerstörungsfreie Werkstoffprüfung. Z. Werkstofftechnik 11 (1980) S. 41–46 | |||

*Bohse, J.: Acoustic Emission Characteristics of Micro-Failure Processes in Polymer Blends and Composites. Compos. Sci. Technol. 60 (2000) 1213–1226 | |||

*Schoßig, M.: Mechanische und bruchmechanische Bewertung von kurzglasfaserverstärkten Polyolefinwerkstoffen unter quasistatischer und dynamischer Beanspruchung. Vieweg+Teubner | Springer Fachmedien Wiesbaden GmbH (2011), (ISBN 978-3-8348-1483-8; siehe auch [[AMK-Büchersammlung]] unter B 1-21) | |||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | [[Kategorie:Akustische Prüfverfahren Ultraschall]] | ||

Version vom 28. November 2022, 08:03 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Akustische Emission

Definition

Akustische Emissionen (Schallemissionen, kurz SE) sind elastische Spannungswellen (Schallwellen), die durch Spannungsabbau im Werkstoffvolumen, im einzelnen durch mikromechanische Schädigungsprozesse, Rissbildung (siehe Bruchentstehung) und Rissausbreitung und dergleichen entstehen und sich ausbreiten. Insbesondere die Grenzbereiche zwischen Verstärkungsstoff (oftmals Fasern) und der Matrix (siehe: Faser-Matrix-Haftung) sind bei verstärkten Kunststoffen als Schallquelle anzusehen. Mit der entsprechenden Messtechnik (siehe Schallemissionsanalyse) können die akustischen Emissionen registriert werden und mit ablaufenden Schädigungsmechanismen (siehe z. B.: Instrumentierter Kerbschlagbiegeversuch mit schädigungssensitiver Schallemissionsanalyse – IKBV mit SEA) sowie strukturellen Größen in Verbindung gebracht werden.

Entstehung

Ursache der akustischen Emissionen sind Spannungskonzentrationen im Werkstoff, die bei entsprechender Belastung impulsartig nachgeben, d. h. abgebaut werden. Damit werden benachbarte Volumenelemente zum Schwingen angeregt, wobei Schallwellen erzeugt werden (Bild 1).

| Bild 1: | Entstehung von Schallwellen aufgrund von Schädigungen an der Rissspitze beim Anlegen einer äußeren Kraft |

Diese sind von besonders hoher Intensität, wenn es sich um Schädigungsprozesse handelt. Beispiele sind Rissbildung und Rissausbreitung und damit verbundene Bruchphänomene.

Messung

Die Schallwellen gelangen an die Oberfläche des Bauteils bzw. Prüfkörpers und können von piezoelektrischen Schallwandlern (siehe auch Piezokeramik) detektiert werden. Diese stimmen mit dem prinzipiellen Aufbau von Ultraschall-Normal-Prüfköpfen überein, fungieren aber nur als Empfänger.

Die Schallwandler werden an die Oberfläche des Prüfkörpers angekoppelt. Sie sind auf den Frequenzbereich der zu detektierenden Schallwellen abgestimmt.

Auswertung

Die empfangenen Schallsignale stellen Schwingungen des Schallwandlers dar, die durch HF-Bilder repräsentiert werden. Zur Charakterisierung der Signaldynamik erfolgt die Darstellung der Ergebnisse aber meist in Summen- und Ratenform. Dagegen können über die Darstellung der Amplitudenwerte als HF-Bild und mit der darauf angewandten Frequenzanalyse Aussagen über die Schädigungsmechanismen, z. B. bei verschiedenen Versagensarten von Polymer-Faser-Verbunden (siehe auch: Bruchmodell faserverstärkte Kunststoffe), und die zeitliche Zuordnung zu einzelnen Mechanismen getroffen werden. Weiterführende Informationen zur Auswertung sind im Artikel zur Schallemissionsprüfung erläutert.

Literaturhinweise

- Bardenheier, R.: Schallemissionsuntersuchungen an polymeren Verbundwerkstoffen. Teil I: Das Schallemissionsverfahren als quasi-zerstörungsfreie Werkstoffprüfung. Z. Werkstofftechnik 11 (1980) S. 41–46

- Bohse, J.: Acoustic Emission Characteristics of Micro-Failure Processes in Polymer Blends and Composites. Compos. Sci. Technol. 60 (2000) 1213–1226

- Schoßig, M.: Mechanische und bruchmechanische Bewertung von kurzglasfaserverstärkten Polyolefinwerkstoffen unter quasistatischer und dynamischer Beanspruchung. Vieweg+Teubner | Springer Fachmedien Wiesbaden GmbH (2011), (ISBN 978-3-8348-1483-8; siehe auch AMK-Büchersammlung unter B 1-21)