Ultraschall-Composite-Prüfköpfe: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 48: | Zeile 48: | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|Ultraschallprüfköpfe und -sensoren, Fraunhofer-Institut für Keramische Technologien und Systeme IKTS [https://www.ikts.fraunhofer.de/en/industrial_solutions/ultrasound/ultrasonic_probes_sensors.html https://www.ikts.fraunhofer.de/en/industrial_solutions/ultrasound/ultrasonic_probes_sensors.html] (Zugriff am | |Ultraschallprüfköpfe und -sensoren, Fraunhofer-Institut für Keramische Technologien und Systeme IKTS [https://www.ikts.fraunhofer.de/en/industrial_solutions/ultrasound/ultrasonic_probes_sensors.html https://www.ikts.fraunhofer.de/en/industrial_solutions/ultrasound/ultrasonic_probes_sensors.html] (Zugriff am 06.02.2023) | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

| Zeile 63: | Zeile 63: | ||

|-valign="top" | |-valign="top" | ||

|[8] | |[8] | ||

|Bühling, L., Hillger, W., Ilse, D.: Modulare Ultraschallprüfsysteme für Forschung, Entwicklung und Qualitätssicherung. DGZfP-Jahrestagung 2.–4.05.2005, [http://www.ndt.net/article/dgzfp05/v01.pdf http://www.ndt.net/article/dgzfp05/v01.pdf] (Zugriff am | |Bühling, L., Hillger, W., Ilse, D.: Modulare Ultraschallprüfsysteme für Forschung, Entwicklung und Qualitätssicherung. DGZfP-Jahrestagung 2.–4.05.2005, [http://www.ndt.net/article/dgzfp05/v01.pdf http://www.ndt.net/article/dgzfp05/v01.pdf] (Zugriff am 06.05.2023) | ||

|-valign="top" | |-valign="top" | ||

|[9] | |[9] | ||

|Sirch, C., Oluschinski, A., Bierögel, C., [[Grellmann,_Wolfgang|Grellmann, W.]], Rufke, B., zur Horst-Meyer. S.: Ultraschall-Untersuchungen an Grenzflächen in GFK-Thermoplast-Verbunden. Tagungsband 12. Internationale Fachtagung "Polymerwerkstoffe 2006", 27.–29.09.2006, Halle/Saale | |Sirch, C., Oluschinski, A., [[Bierögel, Christian|Bierögel, C.]], [[Grellmann,_Wolfgang|Grellmann, W.]], Rufke, B., zur Horst-Meyer. S.: Ultraschall-Untersuchungen an Grenzflächen in GFK-Thermoplast-Verbunden. Tagungsband 12. Internationale Fachtagung "Polymerwerkstoffe 2006", 27.–29.09.2006, Halle/Saale | ||

|} | |} | ||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | [[Kategorie:Akustische Prüfverfahren Ultraschall]] | ||

Version vom 4. August 2023, 11:51 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Composite-Prüfköpfe

Allgemeines

Ultraschall-Prüfköpfe, die sogenannte Composite-Schwinger enthalten, werden zunehmend in der prüftechnischen Praxis eingesetzt, falls eine geringe akustische Impedanz bei gleichzeitig hohem akustischem Wirkungsgrad für Dickenschwingungen erforderlich ist [1−4]. Gleichzeitig weisen derartige Composite-Prüfköpfe eine niedrige Querkopplung und hohe innere Dämpfung bei ausreichender mechanischer Steifigkeit und Festigkeit sowie hohe Flexibilität der Oberfläche auf [1], d. h. es existiert eine sehr gute Empfindlichkeit und Bedämpfung.

Auswahl geeigneter Ultraschallprüfköpfe

Da bei konventionellen Ultraschall-Prüfköpfen mit Piezokeramiken oder piezoelektrischen Polyvinylidendifluorid (Kurzzeichen: PVDF)-Folien (siehe auch: piezokeramischer Schwinger) eine hohe Bedämpfung bei geringer Empfindlichkeit vorliegt [5] oder bei Blei-Zirkonat-Titanat (PZT)-Piezokeramik-Prüfköpfen eine hohe Empfindlichkeit bei einer schwachen Bedämpfung vorhanden ist, ist die Wahl eines geeigneten Prüfkopfes für eine spezielle Prüfaufgabe infolge dieser gegenläufigen Tendenz immer ein Kompromiss [1, 6]. Insbesondere für die Volumenprüfung von schallschwächenden (Kunststoffe) oder schallstreuenden (gefüllte und verstärkte Kunststoffe) Bauteilen inklusive der oberflächennahen Bereiche auf Fehlerfreiheit ist also eine hohe Amplitude der verwendeten Signale erforderlich, um eindeutig identifizierbare Fehler- oder Rückwandechos zu erhalten. Gleichzeitig ist eine hohe Messfrequenz mit kurzer Impulsdauer, d. h. hohe Bedämpfung, bei modifizierbarer Impulsfolgefrequenz notwendig, um kleine Fehler in der Nähe der Oberfläche (z. B. Poren) noch erfassen zu können [1].

Piezo-Composite-Prüfköpfe

Als Resultat der prüftechnischen Anforderungen wurden die Composite-Schwinger zur Optimierung der piezoelektrischen Keramiken als Verbund aus einer polymeren Matrix und einer Piezokeramik entwickelt (Bild 1).

| Bild 1: | Schematische von 1-3-Piezo-Composite-Prüfköpfen |

Dabei werden planparallel ausgerichtete hochverdichtete PZT-Keramikstäbchen zumeist in eine Epoxidharz (Kurzzeichen: EP)-Matrix eingebettet, wodurch eine vergleichsweise geringe Dichte und akustische Impedanz resultiert. Die zweidimensional angeordneten Sensorelemente (Keramikstäbchen) können einzeln oder in Gruppen senden und empfangen und erzeugen somit ein flächenhaftes Bild. Die Stäbchen müssen optimal mechanisch entkoppelt werden, um gegenseitige Beeinflussung zu verhindern. Die Composite-Prüfköpfe werden in der sogenannten Dice-and-Fill-Technik hergestellt, wobei orthogonale Schnitte in eine Scheibe aus Keramik bis in eine Tiefe von ca. 80 % gesägt werden, so dass ein feines Gitterfeld entsteht. Das als 1-3-Anordung bezeichnete Gitterfeld wird anschließend mit dem Gießharz ausgegossen, geschliffen und an den Oberflächen kontaktiert. Die akustischen als auch mechanischen Eigenschaften derartiger Composite-Prüfköpfe hängen von den Keramikeigenschaften (siehe auch: Piezokeramik) aber maßgeblich auch von der Art des Kunststoffes und dem Füllstoffgehalt (15–90 M.-%) ab [7]. Durch die relativ freie Auswahl der Kombination, der geometrischen Bedingungen und der Zwischenräume können diese Prüfköpfe gezielt modifiziert und an spezielle Prüfaufgaben angepasst werden. Falls sehr flexible Kunststoffe zur Füllung verwendet werden, kann der Schwinger auch so geformt werden, dass er an gekrümmte Oberflächen von Prüfstücken angepasst werden kann. Gleichzeitig ist dadurch auch eine Fokussierung linien- oder punktförmiger Schwinger möglich [1]. Die Resonanzfrequenz derartige Prüfköpfe liegt im Maximum bei ca. 10 MHz allerdings mit einem sehr breitbandigem Frequenzgang, wobei üblicherweise Prüfköpfe mit 2 bis 5 MHz verwendet werden. Infolge der verwendeten Kunststoffe ist die Einsatztemperatur auf 100 °C beschränkt, kurzzeitig sind bis zu 150 °C möglich.

Anwendung von Ultraschall-Composite-Prüfköpfen

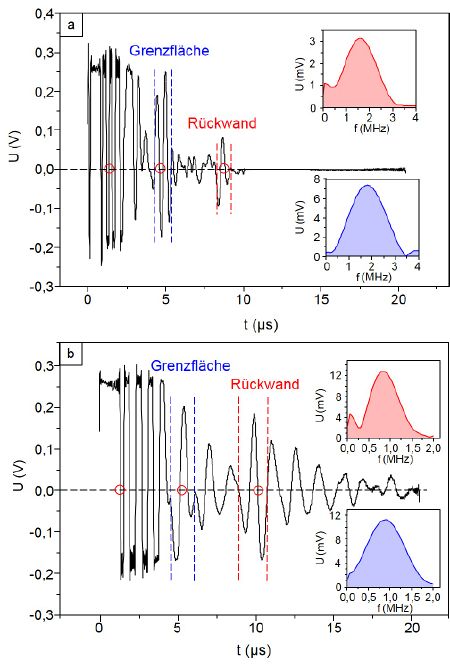

Composite-Prüfköpfe können für differierende Anwendungen in Direktankopplung, in der Tauchbad-Technik als auch bei Prüfungen mittels Luftultraschall eingesetzt werden, wobei dann aber eine Anpassung der Prüffrequenz zwingend erforderlich ist [8]. Bei einem Vergleich eines Composite- mit einem Normal-Prüfkopf (Bild 2) in Tauchbad-Technik mit einem Prüfsystem HFUS 2000 der Fa. Hillger, Braunschweig, an einem Verbund aus GFK und Polypropylen (Kurzzeichen: PP) ist zu erkennen, dass infolge der höheren Bedämpfung des Composite-Prüfkopfs (Bild 2b) trotz geringer Messfrequenz das Grenzflächen- und das Rückwandecho deutlicher detektierbar sind.

| Bild 2: | HF-Bilder eines GFK mit 70 M.-% GF-Gewebe (UP-Harz Derakene 411) und einem Inliner aus PP mit (a) einem 2,25 MHz-Normal-Prüfkopf A 106S der Fa. Panametrics GmbH, Hofheim und (b) einem 1,0 MHz Composite-Prüfkopf der Fa. SONOTEC Ultraschallsensorik Halle GmbH, Halle (Saale) |

Bei der Auswertung mit dem Verfahren „FreqScan“ der Polymer Service GmbH Merseburg wird bei dem Normal-Prüfkopf ein wesentlich stärkeres Einschwingverhalten (Bild 2a) bei geringerer Empfindlichkeit bzw. Auflösung beobachtet. Die breitbandigen Composite-Prüfköpfe eignen sich insbesondere zur Prüfung von Kunststoffen, Verbundwerkstoffen und anderen stark schallschwächenden oder streuenden Werkstoffen. Die Composite-Prüfköpfe können dabei eine bis zu 20 dB höhere Empfindlichkeit bei deutlich kürzeren Schallimpulsen aufweisen als Normal-Prüfköpfe mit konventioneller Piezokeramik. Aufgrund der geringen akustischen Impedanz sind Composite-Schwinger als Basis für Prüfköpfe mit Kunststoff-Vorlaufstrecken, wie Sender (S)-Empfänger (E)-Prüfköpfe oder Winkel-Prüfköpfe als auch Tauchtechnik-Prüfköpfe, besonders gut geeignet.

Literaturhinweise

| [1] | Splitt, G.: Prüfköpfe mit Composite-Schwingern − Ein Meilenstein für die Ultraschallprüfung. NDTnet 7 (1996) 1 |

| [2] | Gevatter, H.-J., Grünhaupt, U. (Hrsg.): Handbuch der Mess- und Automatisierungstechnik in der Produktion. Springer Verlag, Berlin, 2. Auflage (2006), (ISBN 978-3-540-21207-2) |

| [3] | Ultraschallprüfköpfe und -sensoren, Fraunhofer-Institut für Keramische Technologien und Systeme IKTS https://www.ikts.fraunhofer.de/en/industrial_solutions/ultrasound/ultrasonic_probes_sensors.html (Zugriff am 06.02.2023) |

| [4] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) |

| [5] | Schrüfer, E.: Elektrische Messtechnik. Carl Hanser Verlag, München, 9. Auflage 2007 (ISBN 978-3-446-40904-0) |

| [6] | Schuster, V., Lach, M., Platte, M.: Die Qual der Wahl: Welcher Prüfkopf für welchen Einsatz. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2004, Salzburg, Österreich, Sonderdruck Karl Deutsch, SD 1/51 |

| [7] | Lerch, R., Sessler, F. M. Wolf, D: Technische Akustik: Grundlagen und Anwendungen. Springer Verlag, Berlin (2009), (ISBN 978-3-540-23430-2) |

| [8] | Bühling, L., Hillger, W., Ilse, D.: Modulare Ultraschallprüfsysteme für Forschung, Entwicklung und Qualitätssicherung. DGZfP-Jahrestagung 2.–4.05.2005, http://www.ndt.net/article/dgzfp05/v01.pdf (Zugriff am 06.05.2023) |

| [9] | Sirch, C., Oluschinski, A., Bierögel, C., Grellmann, W., Rufke, B., zur Horst-Meyer. S.: Ultraschall-Untersuchungen an Grenzflächen in GFK-Thermoplast-Verbunden. Tagungsband 12. Internationale Fachtagung "Polymerwerkstoffe 2006", 27.–29.09.2006, Halle/Saale |