Shore-Härte

Shore-Härte

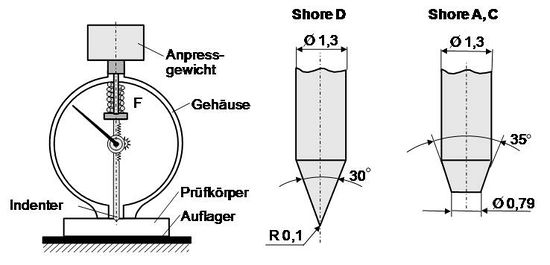

Die Shore-Härte, benannt nach Albert F. Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Sie steht in direkter Beziehung zur Eindringtiefe und ist somit ein Maß für die Werkstoffhärte. Man unterscheidet zwischen den Verfahren Shore A, C und D. Als Eindringkörper (Indenter) wird ein federbelasteter Stift aus gehärtetem Stahl verwendet. Bei diesen Verfahren wird der Indenter mit Federkraft in den Prüfkörper gedrückt und die Eindringtiefe stellt ein Maß für die Shore-Härte dar. Das Härtemessgerät und die verwendeten Eindringkörper zeigt das nachfolgende schematische Bild

| Bild: | Härteprüfgerät nach Shore und Shore-Indenter |

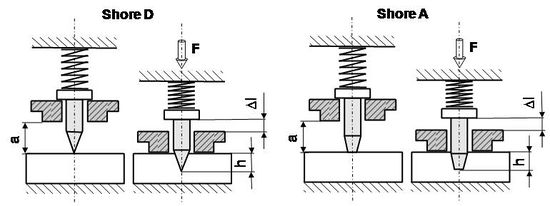

Für die Bestimmung der Shore-Härte A und C wird als Indenter ein Kegelstumpf mit einer Stirnfläche von 0,79 mm im Durchmesser und einem Öffnungswinkel von 35° verwendet. Bei der Shore-Härte D-Prüfung wird als Indenter ein Kegelstumpf mit einer kugelförmigen Spitze mit einem Radius von 0,1 mm und einem Öffnungswinkel von 30° benutzt. Bei dem Shore-Härteprüfverfahren wird eine Zusatzeinrichtung eingesetzt, die den zu vermessenden Prüfkörper mit einer Anpresskraft von (12,5 ± 0,5) N bei Shore A bzw. (50 ± 0,5) N bei Shore D stoßfrei auf die Auflage des Messtisches drückt.

| Bild: | Schematischer Versuchsablauf für die Härteprüfung nach Shore A und Shore D |

Für die Ermittlung der Shore-Härtekennwerte wurde eine Skala eingeführt, die von 0 Shore (2,5 mm Eindringtiefe) bis 100 Shore (0 mm Eindringtiefe) reicht. Dabei entspricht der Skalenwert 0 dem maximal möglichen Eindruck, d.h. der Werkstoff setzt dem Eindringen des Indenters keinen Widerstand entgegen. Dagegen entspricht der Skalenwert 100 einem sehr hohen Widerstand des Werkstoffs gegenüber dem Eindringen und es wird praktisch kein Eindruck erzeugt.

Die Shore-Härte A findet für Weichgummi und die Shore-Härte C und D für Elastomere und auch weiche Thermoplaste Anwendung. Bei der Bestimmung der Shore-Härte spielt die Temperatur eine entscheidende Rolle, so dass die Messungen in einem eingeschränkten Temperaturintervall von 23 °C ± 2 K normgerecht durchgeführt werden müssen. Die Dicke des Prüfkörpers sollte mindestens 6 mm betragen. Die Härte ist 3 s nach der Berührung zwischen der Auflagefläche des Härteprüfgerätes und des Prüfkörpers abzulesen. Bei Prüfkörpern mit deutlichen Fließeigenschaften kann die Härte auch nach 15 s abgelesen werden.

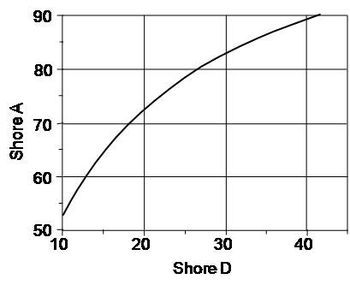

Zwischen den Verfahren Shore A und D gibt es eine Möglichkeit zur Umbewertung. Dieser Zusammenhang wird von der Indentergeometrie und der Belastungshöhe beeinflusst, wodurch der funktionelle Zusammenhang stark nichtlinear wird.

| Bild: | Theoretischer Zusammenhang zwischen Shore A- und Shore D-Härte (nach K. Tobisch) |

Zum besseren Verständnis der Shore-Härte sind nachfolgend einige Anwendungsbeispiele dargestellt.

| Shore A | Beispiel |

|---|---|

| 0 | ist etwa die Festigkeit von Gelatine |

| 10 | Gummibärchen |

| 50...70 | Autoreifen |

| 100 | Hartplastik |

In der nachfolgenden Tabelle 1 sind die Shore-Werte der Härte für Thermoplaste angegeben. Tabelle 2 zeigt Shore-A-Härtewerte für schichtsilikatverstärkte Elastomerwerkstoffe.

| Tabelle 1: | Härtewerte von Kunststoffen nach VDI/VDE 2616 (> Härte des Werkstoffes ist größer, als mit diesem Verfahren quantifizierbar; < Härte des Werkstoffes ist kleiner, als mit diesem Verfahren quantifizierbar) |

| Werkstoff | Shore Härte A | Shore Härte D |

|---|---|---|

| PS | > | 80 |

| PMMA | > | 87 bis 88 |

| PC | > | 82 bis 85 |

| PVC-U | > | 75 bis 80 |

| ABS | > | 75 bis 80 |

| PE-LD | 95 bis > | 40 bis 50 |

| PE-HD | > | 50 bis 70 |

| PP | > | 65 bis 75 |

| POM | > | 79 bis 82 |

| PA66 | > | 80 |

| PA 610 | > | 78 |

| PA 612 | > | 75 bis 80 |

| PA66/GF | > | 85 |

| PP/GF | > | 70 bis 75 |

| UP/GF | > | > |

| Tabelle 2: | Shore A-Härte von Isopren(IR)- und Naturkautschuk(NR)-Vulkanisaten mit dem Schichtsilikatfüllstoff Dellite® 67G bzw. Nanofil® |

| Füllstoffgehalt (phr) | Shore A bei 23 °C | Shore A bei 70 °C | |

|---|---|---|---|

| IR/Dellite® 67G | 2 | 42,7 0,5 | |

| 7 | 44,3 0,3 | ||

| 22 | 51,7 0,4 | ||

| NR/Nanofil® | 0 | 29,4 Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \pm} 0,1 | 29,9 |

| 5 | 31,7 Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \pm} 0,0 | 31,9 | |

| 10 | 34,1 Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \pm} 0,8 | 34,3 | |

| 15 | 37,0 Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \pm} 0,4 | 36,5 | |

| 60 | 57,2 Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \pm} 0,1 | 53,5 | |

| 70 | 60,3 Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \pm} 0,3 | 56,3 |

Ein Vorteil der Härteprüfverfahren nach Shore ist die Möglichkeit des mobilen Einsatzes, da oftmals Handgeräte zum Einsatz kommen.

Literaturhinweise

| [1] | DIN 53505 (2000-08): Prüfung von Kautschuk und Elastomeren – Härterprüfung nach Shore A und D (zurückgezogen) |

| [2] | DIN EN ISO 868 (2003-10): Kunststoffe und Hartgummi – Bestimmung der Eindruckhärte mit einem Durometer (Shore-Härte) |

| [3] | DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) |

| [4] | DIN 7868-1 (1982-10): Gummi- und kautschukbeschichtete Walzen; Härte-Festlegungen |

| [5] | ASTM D 2240 (2005; reapproved: 2010): Standard Test Method for Rubber Properties – Durometer Hardness |

| [6] | VDI/VDE 2616 Blatt 2 (2014-07): Härteprüfung an Kunststoffen und Elastomeren (Entwurf) |

| [7] | Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [8] | Tobisch, K.: Über den Zusammenhang zwischen Shore A und Shore D Härte. Kautsch. Gummi Kunstst. 34 (1981) 347–349 |