Ultraschall-Normal-Prüfköpfe

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Normal-Prüfköpfe

Grundlagen

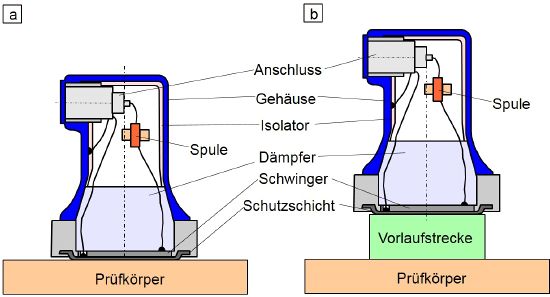

Ultraschall-Normal-Prüfköpfe, auch als Einzelschwinger-Senkrecht-Prüfkopfe oder Longitudinalwellen-Prüfköpfe bezeichnet, bestehen im Wesentlichen aus einem piezoelektrischen Schwinger, der infolge der elektrischen Anregung durch Spannungsimpulse mechanische Spannungswellen und damit Longitudinalwellen erzeugt, einem Dämpfermaterial und der zugehörigen elektrischen Anpassung (Bild 1) [1–3]. Die Erzeugung des Ultraschalls basiert auf dem piezoelektrischen Effekt, wobei der Schwingerwerkstoff und dessen Geometrie (Dicke d, Durchmesser D) wesentlich die Prüfkopfeigenschaften wie Resonanzfrequenz fR und Nahfeldgeometrie bestimmen. Über eine Kondensator-/Induktivitätsbeschaltung wird ein kurzer Spannungsimpuls oder eine Wechselspannung auf den Schwinger gegeben, wodurch der Schwinger entsprechend des piezoelektrischen Effekts (siehe auch: Piezokeramik) die Spannungen in mechanische Schwingungen umwandelt. Bei Beaufschlagung mit einem Spannungsimpuls führt er eine gedämpfte Schwingung, die vom Dämpferwerkstoff abhängig ist, in seiner Resonanzfrequenz aus. Im Wechselspannungsfeld entstehen erzwungene Schwingungen in der Anregungsfrequenz [4, 5].

Schematischer Aufbau

Die elektrische Anpassung wird z. B. mit einer Spule (Induktivität) und Kondensatoren vorgenommen, um das geeignete Frequenzband zu optimieren und die Leistung des Ultraschallsenders zu erhöhen. Hierbei kann z. B. die Kapazität des Schwingers sowie die Kabelkapazitäten (elektrische Anpassung) durch eine Induktivität weitgehend kompensiert werden, so dass der Wandler nahezu nur noch Wirkleistung umsetzt. Damit liegt ein Schwingkreis vor, dessen Frequenz auf die Resonanzfrequenz des Schwingers und auf bestimmte prüftechnische Anforderungen abgestimmt ist (Bild 1a). Um in der Prüfung mittels Ultraschall hohe Impulsfolgefrequenzen bis 10 kHz im Impuls-Echo-Betrieb zu erreichen, muss eine gute Bedämpfung des Signals vorliegen, da ansonsten eine Beeinflussung des empfangenen Signals durch den Sendeimpuls vorliegt.

| Bild 1: | Schematischer Aufbau eines Ultraschall-Normal-Prüfkopfs (a) ohne und (b) mit Vorlaufstrecke für das Ultraschall-Signal |

Als Dämpfermaterialien werden zumeist Kunststoffe z. B. Polymethylmethacrylat (Kurzzeichen: PMMA), Polycarbonat (Kurzzeichen: PC), Polyamidimid (Kurzzeichen: PAI) als auch Epoxidharze (Kurzzeichen: EP) und Weichgummi eingesetzt. Um den Dämpfungseffekt zu vergrößern, das Frequenzband zu erweitern und die Ausschwingzeit zu minimieren sind weitere Anpassungen erforderlich. Die akustische Anpassung und mechanische Schutzfolie besteht aus einer λ/4-Schicht, die auf die Nennfrequenz des Schwingers abgestimmt ist, um die Reflexionen an der Ober- und Unterseite der Dämpferschicht zu verringern.

Ausführungsbeispiele

Ausführungsformen von Normal-Prüfköpfen mit unterschiedlichen akustischen Eigenschaften sind in Bild 2 dargestellt.

| Bild 2: | Beispiele für Normal-Prüfköpfe (Handprüfköpfe) der Firma Inspection Technologies GmbH, Ahrensburg (B, MB – Verschleißschutzfolie, 1, 2, 4, 5 – Nennfrequenz) |

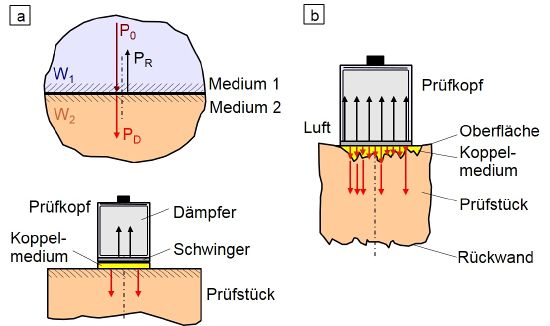

Treffen Schallwellen von einem Normal-Prüfkopf senkrecht auf eine Grenzfläche (Oberfläche) eines Prüfstücks auf, dann tritt keine Wellenumwandlung auf. Ein Teil des vom Schwinger ausgesandten Ultraschalls wird in den Prüfkopf zurückreflektiert und wird durch das Dämpfermaterial in seiner Intensität gemindert (Bild 3a).

| Bild 3: | Senkrechter Einfall von Ultraschallwellen auf eine (a) ebene und (b) zerklüftete Grenzfläche |

Je nach Eigenschaften des Prüfkopfs (Medium 1) und des Prüfstücks (Medium 2) dringt ein Teil der Longitudinalwelle in den zu prüfenden Werkstoff ein und ein anderer Teil wird ebenfalls in Richtung des Prüfkopf reflektiert. Diese Eigenschaft hängt auch vom Kontakt zwischen dem Prüfkopf und dem Prüfstück ab und wird durch den Reflexions- (R) und Transmissionsfaktor (T oder D) beschrieben (Gln. 1 und 2).

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle R= \frac{W_{2}-W_{1}}{W_{2}+W_{1}}} | (1) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle T= \frac{2 \cdot W_{2}}{W_{2}+W_{1}}} | (2) |

mit:

| Schallkennimpedanz W1 = ρ1 cL1 des Mediums 1 |

| Schallkennimpedanz W2 = ρ2 cL2 des Mediums 2 |

| Dichte ρ1/2 des Mediums 1 oder 2 |

| Longitudinalwellengeschwindigkeit cL1/L2 des Mediums 1 oder 2 |

| P0 – Schalldruck der einfallenden Schallwelle |

| PR – Schalldruck der reflektierten Schallwelle |

| PD – Schalldruck der durchgelassenen Schallwelle |

Bei identischen Medien, d. h. W1 = W2, wird R = 0 und T = 1, ist der Schalldurchtritt ungehindert, wogegen bei Reflexion am schallweichen Werkstoff eine Phasenumkehr auftritt und der Reflexionsfaktor hat dann ein negatives Vorzeichen. Voraussetzung ist jedoch ein ungehinderter Schalleintritt in das Medium 2 bzw. das Prüfstück, weshalb Koppelmedien (Wasser, Öl, Sonogel) insbesondere bei schlechter Qualität der Oberfläche verwendet werden (Bild 3b), da schon dünne Luftschichten die Einkopplung des Ultraschalls verhindern.

Anwendung in der Defektoskopie

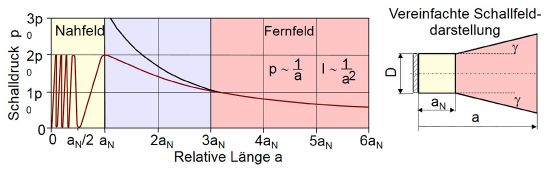

Neben der werkstoffspezifischen Schwächung oder Extinktion (Polykristallinität, Heterogenitäten und Anisotropien) wirken sich die Beugung an Werkstoffinhomogenitäten und die Divergenz des Schallfernfelds bei Normal-Prüfköpfen auf den für die Defektoskopie verfügbaren Schalldruck aus [1, 8] (Bild 4).

| Bild 4: | Schallfeld der Mittelachse eines kreisförmigen Kolbenschwingers |

Die Nahfeldlänge und die Eigenschaften des Fernfelds können durch den Einsatz von Vorlaufstrecken entscheidend beeinflusst werden (Bild 1b), da insbesondere bei dünnen Prüfstücken das Nahauflösungsvermögen gestört ist [2]. Dadurch tritt keine Überlagerung des Sendeimpulses mit dem Rückwand- oder Fehlerecho auf. Die Nahfeldlänge aN hängt vereinfacht vom Durchmesser des Schwingers und der Wellenlänge λ im Prüfmedium ab und berechnet sich nach Gl. (3) [1].

| (3) |

Normal-Prüfköpfe können zur Wanddickenmessung und Defektoskopie im Durchschallungsmodus oder in der Impuls-Echo-Technik eingesetzt werden, wobei in Abhängigkeit von den Werkstoffeigenschaften und der Prüffrequenz bzw. Wellenlänge λ gewisse Mindestanforderung an die Prüfstückdicke zu stellen sind. Anderenfalls sollte man Prüfköpfe mit einer anderen Nennfrequenz oder S/E-Prüfköpfe verwenden.

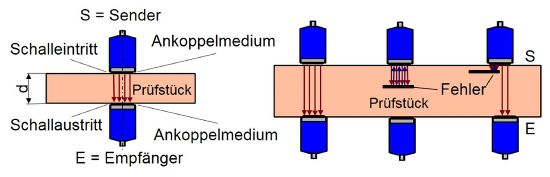

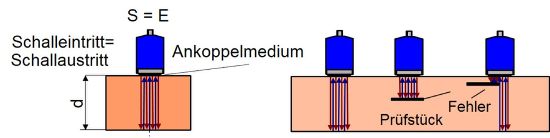

Für die Anwendung des Durchschallungs- oder Intensitätsverfahrens benötigt man zwei identische Normal-Prüfköpfe (Pärchen) und die beidseitige Zugänglichkeit des Prüfobjekts muss gewährleistet sein. Zur Prüfung kann Impuls- oder Dauerschall verwendet werden, es ist allerdings auf eine exakt planparallele Ausrichtung der Prüfköpfe auf der akustischen Achse und die Verwendung des gleichen Ankoppelmittels zu achten (Bild 5). Besteht freier Durchgang des Ultraschalls zur Prüfkörperrückseite, dann besteht die Intensitätsminderung I im Vergleich zur Ausgangsintensität I0 nur aus der laufweg- und werkstoffbedingten Schwächung. Im Fall eines ausgedehnten Fehlers wird der Ultraschall zurückreflektiert und es existiert kein Anzeigesignal. Wird die Ungänze nur partiell angeschallt, dann tritt eine Intersitätsminderung auf, die vom Abdeckungsgrad des Empfängerprüfkopfs durch den Fehler abhängt. Mit der gleichzeitigen horizontalen Bewegung der Prüfköpfe kann die Fehlergröße näherungsweise abgeschätzt werden (Bild 5). Im Impuls-Echo-Verfahren besteht die Notwendigkeit der beidseitigen Zugänglichkeit des Prüfobjektes nicht, da der Prüfkopf als Sender und Empfänger dient (Bild 6).

| Bild 5: | Anwendung von Normal-Prüfköpfen im Durchschallungsverfahren |

| Bild 6: | Anwendung von Normal-Prüfköpfen im Impuls-Echo-Verfahren |

Die Fehlererkennbarkeit bei der Durchschallung als auch im Impuls-Echo-Verfahren hängt von der Ausrichtung der Ungänze zum einfallenden Ultraschall ab. Nur senkrecht zur Ultraschallwelle orientierte Fehler werden erkannt und bei runden Fehlerstrukturen wie Luftblasen (siehe: Gasblasen) wird nur die Stirnseite ein Echo erzeugen. Sehr schmale Fehler, die in Schallrichtung liegen, sind mittels Normal-Prüfkopf nicht detektierbar, sondern nur mit Winkel-Prüfköpfen oder der Gruppenstrahlertechnik. Bei Ungänzen oder der Rückwand wird das Signal zum Prüfkopf (Bild 6) reflektiert und aus der Laufzeit kann bei bekannter Longitudinalwellengeschwindigkeit die Fehlertiefe oder die Wanddicke ermittelt werden. Ein nur teilweise von der Ultraschallwelle getroffener Fehler führt zur Abminderung der Intensität des Fehlerechos als auch des Rückwandsignals im A-Bild.

Literaturhinweise

| [1] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997), (ISBN 3-540-62072-9; siehe AMK-Büchersammlung unter M 45) |

| [2] | Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7; siehe AMK-Büchersammlung unter M 44) |

| [3] | Krautkrämer, J., Krautkrämer H.: Werkstoffprüfung mit Ultraschall. Springer-Verlag, Berlin (1986), (ISBN 978-3-662-10909-0) |

| [4] | Schuster, V., Lach, M., Platte, M.: Die Qual der Wahl: Welcher Prüfkopf für welchen Einsatz. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2004, Salzburg, Österreich, Sonderdruck Karl Deutsch, SD 1/51 |

| [5] | Lexikon der Ultraschallsensoren: http://www.pulsotronic.de/index.php?option=com_phocadownload&view=file&id=50:katusde&Itemid=100272&lang=de (Zugriff am 09.05.2022) |

| [6] | Schiebold, K.: Zerstörungsfreie Werkstoffprüfung – Ultraschallprüfung. Springer Verlag, Berlin (2014), (ISBN 978-3-662-44699-7) |

| [7] | DIN EN ISO 16810 (2014-07): Zerstörungsfreie Prüfung – Ultraschallprüfung – Allgemeine Grundsätze |

| [8] | DIN EN 1330-4 (2010-05): Zerstörungsfreie Prüfung – Terminologie – Teil 4: Begriffe der Ultraschallprüfung (zurückgezogen; ersetzt durch DIN EN ISO 5577 (2017-05)) |