Prothesendurchzugstest

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Prothesendurchzugstest

Grundlagen des technologischen Prüfverfahrens

Der Prothesendurchzugstest gehört aus der Sicht der Kunststoffprüfung und -diagnostik zu den technologischen Prüfverfahren der Implantatprüfung und dient zur Charakterisierung der Steifigkeit und Formstabilität [1]. Die Methode wurde in den 90er Jahren entwickelt [2–3] und wird für die Bewertung des Werkstoff- und Deformationsverhaltens von Stimmprothesen [4] eingesetzt.

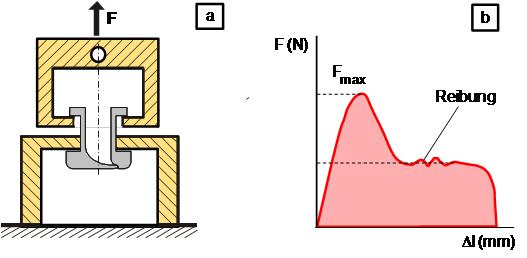

Im Bild 1 ist der Durchzugversuch schematisch dargestellt sowie ein typisches Belastungs-Weg-Diagramm.

| Bild 1: | Prothesendurchzugstest (a) mit schematischen Belastungs-Weg-Diagramm (b) |

Bei dem Prothesendurchzugstes, der den Wechsel der Prothese durch den Patienten simuliert, wird der Widerstand gemessen, den die ventilabgewandte Seite dem Durchzug entgegensetzt. Die Kennwerte sind hier identisch mit dem Klappenauslenkungstest. Im Gegensatz zu dynamischen Untersuchungen werden bei diesen Prüfverfahren die Belastungsgeschwindigkeiten mit maximal 10 mm min-1 ebenfalls relativ niedrig angesetzt, um eine optimale Aussage über das Festigkeits-, Steifigkeits- und Verformungsverhalten zu erhalten.

Technologische Prüfverfahren, die das tatsächliche Einsatzverhalten der Prothese simulieren, ermöglichen Rückschlüsse auf die Formstabilität und Lebensdauer der Implantate.

Literaturhinweise

| [1] | Bierögel, C.: Implantatprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 665–668, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Bierögel, C.: Werkstoff- und Deformationsverhalten von Stimmprothesen – Sensibilität mechanischer Prüfverfahren. In: Grellmann, W., Seidler, S. (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag, Berlin Heidelberg (1998) S. 411–416 (ISBN 978-3540636717; siehe AMK-Büchersammlung unter A 6) |

| [3] | Zwanzig, I., Haberland, E.-J., Bierögel, C., Grellmann, W.: Werkstoff- und Deformationsverhalten von funktionellen Prothesen im pharyngo-trachealen Bereich. Tagung Polymerwerkstoffe (1996), 18.–20.09.1996, Merseburg, Tagungsband, S. 494–497 |

| [4] | Haberland, E.-J., Neumann, G., Löbe, L. P., Voigt, K. (1990): Stimmprothese. Patentschrift Nr. DD 275183 A1, Aktenzeichen WP A 61F, 17.01.1990 |

Anforderungen an das Einsatzverhalten von Stimmprothesen

Pharyngo-tracheale Shuntventile, die im allgemeinen Sprachgebrauch auch als Stimmprothesen bezeichnet werden, dienen der stimmlichen Rehabilitation von Patienten, denen der Kehlkopf komplett entfernt werden musste. Derartige Ventilprothesen, die aus biokompatiblen Materialien hergestellt werden, bestehen zumeist aus einem Rohrkörper unterschiedlicher Länge mit beidseitigen Flanschen, die für einen festen Sitz des Ventils im Shuntbereich sorgen. In dem ösophagusseitigen Flansch ist dabei ein Ventil eingearbeitet, welches nach der Applikation der Prothese den Luftdurchtritt von der Luft- zur Speiseröhre gestattet, aber umgekehrt für die Nahrung undurchlässig ist. Handelsübliche Stimmprothesen der Typen „Provox®“ oder „ESKA-Herrmann“ werden meistens aus Elastomeren, wie Silikonkautschuk, speziellen Silikonkautschukmischungen oder Polyurethanen hergestellt. Der Vorteil dieser Werkstoffe ergibt sich aus der sehr guten chemischen und physikalischen Resistenz, der Biokompatibilität, der hohen Elastizität und der hinreichenden Haltbarkeit. Der größte Nachteil derartiger Ventilprothesen ist die beschränkte Nutzungsdauer in der feuchten, enzymatisch aktiven und unsterilen Umgebung des Shunts bei gleichzeitig hoher mechanischer Beanspruchung. Dies wird insbesondere durch die Einwirkung der Mikroflora, d. h. Besiedlung mit Pilzen und Bakterien, verursacht, die nach relativ kurzer Zeit die Fähigkeit der Prothese zur Selbstreinigung entscheidend vermindert hat und damit insbesondere die Ventilfunktionalität nicht mehr gewährleistet ist [1]. Zur Minimierung der Einflüsse von Biokorrosion und Biodegradation existieren unterschiedliche Möglichkeiten. Dies sind einerseits die gezielte chemisch-physikalische Modifikation der Prothesenoberfläche durch bioinerte oder nanostrukturierte (Lotos-Effekt) Beschichtungen sowie andererseits die häufige Reinigung der Prothese durch den Patienten, um anhaftende Biofilme frühzeitig zu entfernen. Das Problem der Biokorrosion wird damit nicht grundsätzlich gelöst, aber eine längere Funktionsdauer des Ventils bzw. Standdauer der Stimmprothese erreicht [2].

Dieser häufigere Wechsel der Stimmprothese, der vom Patienten vorgenommen werden muss, sollte dabei einfach realisierbar sein, d. h. die pharyngo-tracheale Prothese sollte ohne größeren Widerstand auswechselbar sein. Damit ergibt sich ein generelles Problem, d. h. bei leichter Wechselbarkeit, also geringer Formsteifigkeit der Prothese, wird das Ventil eine hohe Funktionalität infolge Leichtgängigkeit aufweisen, es kann aber kein fester Sitz im Shunt gewährleistet werden. Wird dagegen eine optimale Verbindung zwischen dem Shunt und der Stimmprothese angestrebt, dann funktioniert das Ventil eventuell zu schwergängig und neigt bei Besiedlung mit Organismen schneller zu Undichtigkeiten.

Charakterisierung ausgewählter biokompatibler Kunststoffe für Stimmprothesen

Entscheidende Kriterien für die Auswahl von biokompatiblen Werkstoffen für diesen Anwendungszweck sind demzufolge neben den chemischen Eigenschaften die materialspezifische Steifigkeit, ausgedrückt durch den Elastizitätsmodul, die Härte, speziell die Oberflächenhärte des Werkstoffes, der aerodynamische Strömungswiderstand der Prothese, insbesondere der Ventilklappe, und das Langzeitverhalten (siehe z. B.: Zeitstandzugversuch). Hinzu kommt, dass derartige Kunststoffe in der Regel ein ausgeprägtes viskoelastisches Deformationsverhalten aufweisen, so dass dem Kriechen und der Spannungsrelaxation bei statischer oder dynamischer Langzeitbeanspruchung (siehe: Ermüdung) ebenfalls eine große Bedeutung zukommt.

Zur Charakterisierung der Werkstoffeigenschaften stehen hierbei unterschiedliche Prüfverfahren der Kunststoffprüfung zur Verfügung, wie der Klappenauslenkungstest und der Prothesendurchzugstest.

Dabei erweist sich der Prothesendurchzugstest als ein sensibles Prüfverfahren, das vorteilhaft zur Kennwertermittlung eingesetzt werden kann.

Die interessierenden Kennwerte sind dabei die erreichte Maximalkraft und der Anstieg der Kurve im Anfangsbereich, der als Maß der Steifigkeit in N mm-1 dient.

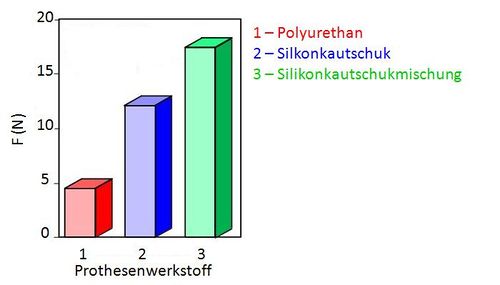

Im Bild 2 ist die maximale Kraft für die ausgewählten Prothesenwerkstoffe Polyurethan (1), Silikonkautschuk (2) und einer Silikonkautschuk-Mischung (3) dargestellt [3].

| Bild 2: | Prothesendurchzugstest für ausgewählte Werkstoffe [3] |

Aus dem Bild 2 ist anhand der Maximalkräfte zu erkennen, dass die drei untersuchten Implantatmaterialien in diesen technologischen Tests ein deutlich unterschiedliches Verhalten aufweisen. Im Prothesendurchzugstest werden für das PUR-Elastomer die geringsten Kräfte registriert, was für die Klappenauslenkung durchaus positiv ist, aber keinen festen Sitz der Prothese garantiert.

Für die Prothesendurchzugstest wird bei dem reinen Silikonkautschuk ein sehr hoher Widerstand gemessen, der für den Patienten durchaus ein Problem darstellten kann. Da im Klappenauslenkungstest bei der Silikonkautschuk-Mischung auch höhere Werte im Vergleich mit dem Silikonkautschuk ermittelt werden, stellt die Silikon-Kautschuk-Mischung für die praktische klinische Applikation somit die beste Kompromisslösung dar.

Literaturhinweise

| [1] | Šebova, I., Haberland, E.-J.: Mikrobielle Korrosion von pharyngo-trachealen Shuntventilen. In: Grellmann, W., Seidler, S. (Hrsg): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag, Berlin Heidelberg (1998) S. 399–408 |

| [2] | Haberland, E.-J., Neumann, K., Berghaus, A., Zwanzig, I., Jung, K.: Werkstoffparameter von funktionellen Prothesen im HNO-Bereich bei fortschreitender Degradation. In: Grellmann, W., Seidler, S.: (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag, Berlin Heidelberg (1998) S. 393–400 |

| [3] | Bierögel, C.: Implantatprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung: Carl Hanser Verlag, München (2015) 3. Auflage, S. 665–668, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |