Ultraschall-Durchschallungs-Technik

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Durchschallungs-Technik

Die zerstörungsfreie Ultraschall-Prüftechnik wird in zwei wesentliche klassische Prüfverfahren eingeteilt, die als Durchschallungs- und Reflexionsverfahren oder auch Impuls-Echo-Technik bezeichnet werden [1].

Unabhängig davon, ob der Ultraschall über Direktankopplung, Tauch-Technik oder Luftultraschall in den Werkstoff eingeschallt wird und welche Art von Ultraschall-Prüfköpfen (Normal-, Winkel- oder SE-Prüfkopf) verwendet wird, werden für die Durchschallungsmethode oder auch Intensitätsmethode prinzipiell zwei bauartgleiche Prüfköpfe mit identischen Eigenschaften benötigt. Zusätzlich muss sichergestellt werden, dass das gleiche Koppelmedium, der Dicke d verwendet wird, und die akustischen Achsen der gegenüberliegenden Normal-Prüfköpfe ideal aufeinander ausgerichtet sind. Das Durchschallungsverfahren kann unter Nutzung von Normal-, Winkel- und SE-Prüfköpfen durchgeführt werden und bietet bei stark schallschwächenden Materialien den Vorteil, dass nur der einfache Schallweg zwischen Sender und Empfänger zurückgelegt werden muss.

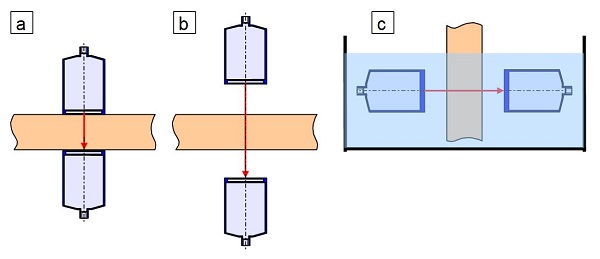

Die Durchschallungsmethode mit Normal-Prüfköpfen nutzt in der Regel auch gepulsten Ultraschall mit einer vorgegebenen Impulsfolgefrequenz. Dabei kann die Direktankopplung mittels speziellen Ölen oder Fetten, Luftultraschall oder die Tauchbad-Technik mittels Wasserankopplung realisiert werden (Bild 1). Aufgrund dessen, dass für die Nutzung dieser Prüfmethode das Prüfobjekt beidseitig zugänglich sein muss, wird das Verfahren in der Praxis vorwiegend im Laborbetrieb eingesetzt.

| Bild 1: | Schematische Darstellung der Durchschallungsmethode mit Normal-Prüfköpfen (a) bei Direktankopplung, (b) mittels Luftultraschall und (c) in Tauchbad-Technik |

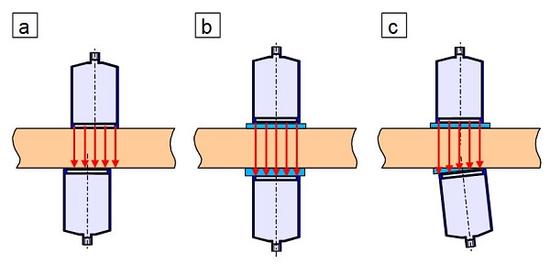

In allen drei Fällen muss die akustische Achse der Prüfköpfe ideal ausgerichtet sein und darf keine Verkippungen aufweisen, da ansonsten die Intensität des empfangenen Ultraschall vermindert wird. Fehljustierung der Prüfköpfe und Ankoppelfehler infolge variierender Koppelschichtdicke verursachen teilweise hohe Fehlereinflüsse (Bild 2). Über die Art und Tiefe vorhandener Ungänzen werden bei der Durchschallungsprüfung keine Informationen erhalten, nur über die Ausdehnung von senkrecht zum einfallenden Ultraschall liegenden Fehlern [1, 2], wobei für unterschiedliche Positionen der Fehler (Delaminationen oder Dopplungen) auch differierende Aussagen entstehen können. Die im Bild 2 dargestellten Fehler verursachen im Vergleich zu einer idealen Prüfkopfposition alle eine verminderte Intensität am Empfänger-Prüfkopf.

| Bild 2: | Schematische Darstellung von Fehlankopplungen bei der Durchschallungsmethode mit Normal-Prüfköpfen (a) fehlerhafte akustische Achse, (b) differierende Koppelschichtdicke und (c) Verkippung der Prüfköpfe |

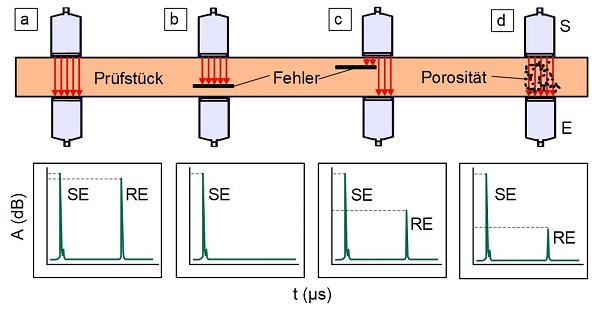

Ein fehlerfreies und homogenes Prüfstück nach Bild 3a erzeugt entsprechend der Schwächung des untersuchten Werkstoffes eine Intensitätsminderung von I0 auf I. Die Auswertung der Laufzeit t gestattet bei bekannter Geschwindigkeit cL der Longitudinalwelle die Ermittlung der Wanddicke des betreffenden Prüfobjekts. Liegen flächige Fehler in der Schallausbreitungsrichtung, dann können diese je nach Größe und Lage das Empfangssignal ganz (Bild 3b) oder teilweise (Bild 3c) abschirmen. Die Porositäten in Bild 3d verursachen infolge von Streueffekten eine starke Intensitätsverminderung.

| Bild 3: | Schematische Darstellung von A-Bildern beim Durchschallungsverfahren mit Normal-Prüfköpfen mit (a) idealem Durchgang, (b) totale Abdeckung des Rückwandechos (RE), (c) partielle Abdeckung des Rückwandechos und (d) Intensitätsminderung durch Porositäten |

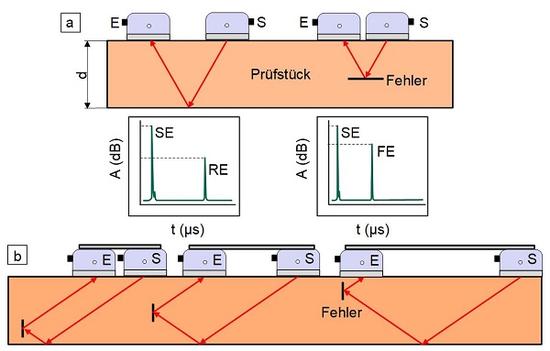

Die Durchschallungsmethode kann auch mit Winkel-Prüfköpfen durchgeführt werden und kann praktisch für den Nachweis flächenhafter Fehler, wie Dopplungen in Blechen oder Delaminationen in Laminaten, genutzt werden. Voraussetzung sind Winkel-Prüfköpfe mit geeigneten Einschallwinkeln für den jeweiligen Werkstofftyp bei denen Transversalwellen (siehe: Brechung Schallwellen und Reflexion Schallwellen) für die zerstörungsfreie Prüfung eingesetzt werden. Da der Ultraschall unter einem definierten Winkel eingeschallt wird, wird im Vergleich zur Senkrechteinschallung mit einem Normal-Prüfkopf ein größerer Schallweg bis zum Empfänger zurückgelegt (Bild 4). In Bild 4a ist zu erkennen, dass im Fall von Fehlerfreiheit die Rückwand vom Empfängersignal angezeigt wird. Bei identischem Einschallwinkel muss der Abstand zwischen den beiden Prüfköpfen verringert werden, um den horizontalen Fehler zu detektieren, was mit der sogenannten Tandem-Technik realisiert wird (siehe Bild 4b). Aufgrund des geringeren Schallwegs bei dem horizontalen Fehler ist die Intensität des Fehlerechos (FE) höher als die des Rückwandechos (RE). Aus Bild 4b ist zu entnehmen, dass die Fehlertiefe der vertikalen Ungänze den Kopfabstand des Tandems beeinflusst und dieser bei der Messung variiert werden muss.

| Bild 4: | Schematische Darstellung von A-Bildern beim Durchschallungsverfahren mit Winkel-Prüfköpfen bei (a) Prüfobjekten ohne und mit horizontalem Fehler und (b) Prüfobjekten mit vertikalen Fehlern unterschiedlicher Tiefe in Tandem-Technik |

Bedingt durch die Spezifik der Bauart werden die SE-Prüfköpfe ebenfalls im Durchschallungsmodus betrieben. Der hier nutzbare Tiefen- oder Dickenbereich des Prüfobjektes oder der vermuteten Fehlerlage, wird vom Dachwinkel des Prüfkopf-Pärchens bestimmt und ergibt sich aus der Überlagerung der Schallfelder der beiden Schwinger, der Schallgeschwindigkeit des Prüfmediums als auch der Fokussierung der Schallstrahlen. Bei diese Art von Prüfköpfen entsteht immer ein sogenannter Umwegfehler, der durch die Schallfeldeigenschaften und den Dachwinkel bedingt ist und durch Justierungen berücksichtigt werden kann [2].

Literaturhinweise

| [1] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0; siehe AMK-Büchersammlung unter M 45) |

| [2] | Matthies, K.: Dickenmessung mit Ultraschall. DVS Media GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7; siehe AMK-Büchersammlung unter M 44) |