Bruchparabeln

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Bruchparabeln

Allgemeines

Das Versagen von Kunststoffbauteilen wird häufig durch Rissbildungsprozesse eingeleitet und endet dann zumeist mit einer instabilen Rissausbreitung und dem ultimativen Versagen des Bauteils durch einen Gewaltbruch, wodurch die Funktionalität und Integrität nicht mehr gewährleistet ist [1].

Bei erforderlichen Schadensanalyse besitzt die Untersuchung der Bruchfläche (Fraktographie) eine besondere Bedeutung, da schon bei der makroskopischen visuellen Beurteilung der Bruchebenen des schadhaften Bauteils erste Aussagen zur Art der Belastung, Fremd- oder Lufteinschlüssen sowie Werkstoffverunreinigungen getroffen werden können [2]. Mittels einer mikroskopischen Beurteilung der entstandenen Bruchflächen können zusätzliche Informationen über eine Temperatureinwirkung, die Beanspruchungsgeschwindigkeit, Alterung, Medieneinfluss oder auch die Verarbeitungsfehler erhalten werden.

Infolge der werkstoff- und belastungsspezifischen Prozesse der Rissausbreitung entstehen auf den Bruchflächen unterschiedliche Strukturen, die Gegenstand der Bruchflächenanalyse sind und anhand der Bruchbilder Rückschlüsse auf die Bruchprozesse ermöglichen.

Ein Hauptziel ist dabei die Detektion des Ortes der Rissinitiierung und Erhalt von Informationen zum Bruchverlauf, der Rissausbreitungsrichtung und -geschwindigkeit sowie über die Bruchart als auch bruchfördernde Einflussfaktoren.

Stabiles Risswachstum, mit einer relativ niedrigen Geschwindigkeit und Energiedissipation, wird z. B. durch große plastische Deformationen auf der Bruchfläche angezeigt. Bei instabiler Rissausbreitung, also mit hoher Geschwindigkeit und unter Energiefreisetzung, sind die Bruchflächen weniger stark plastisch deformiert.

Mittels der Bruchflächenanalyse (Fraktographie) werden die Details und Strukturen auf den Bruchflächen identifiziert und quantifiziert, wozu bevorzugt die bildgebenden Prüfmethoden der Licht- und Digitalmikroskopie, der Rasterelektronen- und Rasterkraft- als auch Konfokalmikroskopie verwendet werden.

Durch die Erarbeitung der VDI-Richtlinie VDI 3822 Blatt 2.1.4 [3], woran auch Mitarbeiter der Polymer Service GmbH Merseburg (PSM) beteiligt waren, wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen Merkmale zusammengefasst, erläutert und typisiert.

Ein wesentliches und typisches Bruchflächenmerkmal sind die sogenannten Bruchparabeln oder -hyperbeln, die auch als U- oder V-Rampen bezeichnet werden, und ein Indikator für Rissausbreitungsrichtung und den Ort der Rissinitiierung sind [1].

Bruchparabeln

Bruchparabeln bei sprödem Werkstoffverhalten

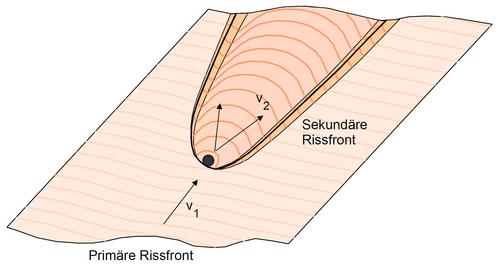

Bruchparabeln stellen Höhendifferenzen in einer Bruchebene oder -fläche dar. Dieses Bruchphänomen kann infolge des ultimativen Versagens eines Bauteils auftreten oder bei Schlag- oder Kerbschlagbiegeversuchen gezielt im Rahmen von Werkstoffentwicklungen oder -optimierungen an Bruchflächen von Prüfkörpern erzeugt werden. Die Bruchparabeln werden in unterschiedlicher Ausprägung und Häufigkeit bei metallischen, keramischen und polymeren Werkstoffen beobachtet und hängen maßgeblich von der Duktilität bzw. Zähigkeit der untersuchten Werkstoffe ab [4–6]. Trifft eine primäre Rausausbreitungsfront auf eine lokale Spannungskonzentration (Einlagerung, Lunker), dann kann je nach Höhe der Spannungsintensität eine Rissverzweigung mit einer sekundären Rissausbreitungsfront erzeugt werden, die eine parabolische Ausbreitungsrichtung aufweist (Bild 1). Die folgende instabile Rissausbreitung erfolgt dann parallel zu den Parabelbegrenzungen [7]. Die Bruchparabeln oder -hyperbeln stellen also Grenzlinien zwischen Teilrissfronten dar [4]. Wenn die Bruchparabeln relativ vereinzelt auftreten und der Höhenunterschied zwischen der Parabel und der Bruchebene vergleichsweise gering ist, dann ist das ein Anzeichen für ein verformungsarmes sprödes Werkstoffverhalten (Bild 1). Trifft eine primäre, nahezu geradlinige, Rissfront mit der Geschwindigkeit v1 auf eine Inhomogenität (Lunker oder Einschluss), die eine Spannungskonzentration darstellt, dann wird an dieser Position eine sekundäre kreisförmige Rissfront entstehen. Diese breitet sich instabil mit der Geschwindigkeit v2 aus und bildet durch Überlagerung mit der primären Rissfront die Bruchparabel. Die bei spröden Werkstoffen vereinzelt auftretenden Bruchparabeln sind in Richtung der Rissausbreitung parabolisch geöffnet, d. h. der Scheitelpunkt der Bruchparabeln zeigt immer in Richtung der Rissinitiierung.

| Bild 1: | Schematische Darstellung zur Entstehung von Bruchparabeln |

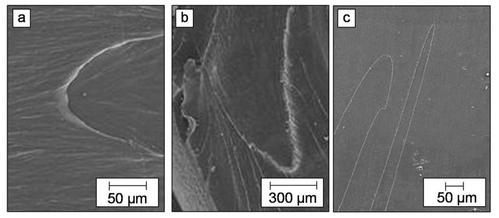

Beispiele von Bruchparabeln der Kunststoffe Polyvinylidenfluorid (Kurzzeichen: PVDF), Polyamid 12 (Kurzzeichen: PA 12) und Polymethylmethacrylat (Kurzzeichen: PMMA) sind im Bild 2 dargestellt.

| Bild 2: | Mikroskopische Aufnahmen von Bruchparabeln spröder Werkstoffe für (a) Polyvinylidenfluorid, (b) Polyamid 12 und (c) Polymethylmethacrylat [3] |

Bruchparabeln bei zähem Werkstoffverhalten

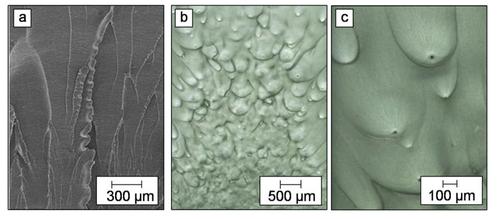

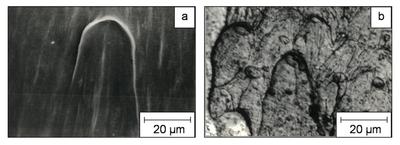

Nimmt die Duktilität und/oder Zähigkeit eines untersuchten Werkstoffes unter quasistatischer oder schlagartiger Beanspruchung infolge einer Werkstoffoptimierung deutlich zu, dann verändert sich die Bruchfläche ebenfalls. Während der Rissausbreitung nimmt dann die Dichte bzw. Häufigkeit der erkennbaren Bruchparabeln zu, so dass sich infolge von Überlagerungseffekten die einzelnen Parabeln nicht mehr separat betrachten lassen. Die seitlichen Begrenzungen der Bruchparabeln sind dann aufgrund der großen plastischen Deformation in diesen Bereichen zumeist wellenförmig deformiert (Bild 3a) und sehr stark strukturiert (Bild 3b und c).

In der Regel kann der Scheitelpunkt der einzelnen Bruchparabeln nicht eindeutig detektiert werden kann, so dass sich der Ort der Rissinitiierung allein mit diesem Bruchflächenmerkmal nicht eindeutig festlegen lässt. Die Rissausbreitung erfolgt in Analogie zu spröden Werkstoffen parallel zu den Parabelbegrenzungen.

| Bild 3: | Mikroskopische Aufnahmen von Bruchparabeln zäher Werkstoffe für (a) Polypropylen mit hohem Molekulargewicht [3], (b) und (c) Polyamid 6-schlagzäh mit unterschiedlichen Vergrößerungen |

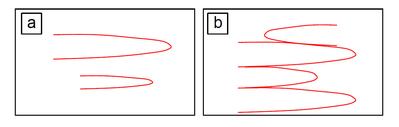

In der Schadensfallanalyse entsprechend VDI 3822 [3] werden Bruchparabeln mit folgenden Grafiken symbolisiert (Bild 4).

| Bild 4: | Symbole für Bruchparabeln (a) spröde und (b) zähe Werkstoffe [3] |

Für die Beurteilung der Zähigkeitseigenschaften mit Hilfe bruchmechanischer Kennwerte bei quasistatischer oder dynamischer Beanspruchung ist die mikrofraktographische Untersuchung der Bruchflächen unter dem Aspekt der Berücksichtigung energiedissipativer Prozesse von besonderer Bedeutung. Die Bruchfläche selbst setzt sich aus dem Bruchspiegel, der das stabile Risswachstum bei der Rissausbreitung widergibt und sich unmittelbar an den Kerb anschließt, einer Übergangszone und dem Furchungsbereich zusammen. In den einzelnen Zonen bzw. Bereichen konnte eine Vielzahl von energiedissipativen Erscheinungen, wie Mikroriss-, Craze-, Fibrillen- oder Faserbildung nachgewiesen werden, deren Untersuchung Informationen über das Verformungs- und Rissausbreitungsverhalten liefert [1, 8]. In der Übergangszone, teilweise auch noch am Rand des Bruchspiegels konnten sekundäre Bruchphänomene, wie Bruchparabeln oder -hyperbeln sowie Risslinien (Bild 5) beobachtet werden.

| Bild 5: | Bruchparabeln im Bereich des stabilem Risswachstums von (a) hochorientiertem Polypropylen (Kurzzeichen: PP) [8] und (b) Polyphenylenoxid (Kurzzeichen: PPO) [1] |

Literaturhinweise

| [1] | Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung) |

| [2] | Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 |

| [3] | VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung (2012) |

| [4] | Jebsen-Marwedel, H., Brückner, R. (Hrsg.): Glastechnische Fabrikationsfehler – Pathologische Ausnahmezustände des Werkstoffes Glas und ihre Behebung; Eine Brücke zwischen Wissenschaft, Technologie und Praxis. Springer Verlag Berlin, Heidelberg, (2011), (ISBN 978-3-642-16432-3) |

| [5] | Nitsche, R., Wolf, K. A., Nowak, A. (Hrsg.): Kunststoffe. Struktur, physikalisches Verhalten und Prüfung: Erster Band: Struktur und physikalisches Verhalten der Kunststoffe. Springer Verlag Berlin, Heidelberg, (1962), (ISBN 978-3-642-45972-6) |

| [6] | Brooks, C. R., Choudhury, A.: Failure Analysis of Engineering Materials. McGraw-Hill Professional Engineering, New York, (2001), (ISBN 978-0071357586) |

| [7] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe AMK-Büchersammlung unter D 3) |

| [8] | Hille, E.: Untersuchungen zum Bruchverhalten des orientierten isotaktischen Polypropylen. Ph.D. Dissertation, Technische Hochschule Leuna-Merseburg (1983) |

Weiterführende Literatur

- Tawancy, H. M., Ul-Hamid, A., Abbas, N. M.: Practical Engineering Failure Analysis. CRC-Press, Boca Raton, (2004), (ISBN 978-0824757427)

- Lange, G., Pohl, M.: Systematische Beurteilung technischer Schadensfälle. Wiley-VCH-Verlag, Weinheim, (2014), (ISBN 978-3-527-32530-6)

- Lange, G., Pohl, M.: Werkstoffprüfung – Schadensanalyse und Schadensvermeidung. Wiley-VCH-Verlag, Weinheim, (2002), (ISBN 978-3527305384)

- Kurr, F.: Praxishandbuch der Qualitäts- und Schadensanalyse für Kunststoffe. Carl Hanser Verlag, München, (2014), (ISBN 978-3-446-43775-3; siehe AMK-Büchersammlung unter D 6–2)

- Ehrenstein, G. W., Engel, L., Klingele, H., Schaper, H: SEM of Plastics Failure, REM von Kunststoffschäden. Carl Hanser Verlag, München, (2011), (ISBN 978-3-446-42242-1; siehe AMK-Büchersammlung unter D 5)

- Moalli, J.: Plastics Failure Analysis and Prevention. Plastic Design Library, Norwich, (2001), (ISBN 978-1-884-20792-1)

- Ezrin, M.: Plastics Failure Guide – Cause and Prevention. Carl Hanser Verlag, München, Wien, (2013), (ISBN 978-1-56990-449-7; siehe AMK-Büchersammlung unter D 7)

- Ehrenstein, G. W.: Kunststoff -Schadensanalyse – Methoden und Verfahren. Carl Hanser Verlag, München, Wien, (1992), (ISBN 978-3-446-17329-3; siehe AMK-Büchersammlung unter D 2)

- Kämpf, G.: Charakterisierung von Kunststoffen mit physikalischen Methoden. Carl Hanser Verlag München Wien, (1982), (ISBN 978-3-446-13382-2; siehe AMK-Büchersammlung unter D 4)

- Brostow, W., Corneliussen, R. D.: Failure of Plastics. Carl Hanser Verlag, München, Wien, (1986), (ISBN 978-3-446-14199-5)