Differential Scanning Calorimetry

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Dynamische Differenz-Thermoanalyse (DSC)

Dynamische Differenz-Thermoanalyse (DSC)

Dynamische Differenzkalorimetrie (DDK)

Grundlagen der DSC-Methode

Die Dynamische Differenz-Thermoanalyse (DSC, engl.: Differential Scanning Calorimetry), auch als Dynamische Differenzkalorimetrie (DDK) bezeichnet, ist ein in der Kunststoffanalytik häufig eingesetzte Untersuchungsmethode zur Messung der Wärmeenergie einer Probe bei Erwärmung (siehe auch: Wärmeleitfähigkeit), Abkühlung oder einer isothermen Lagerung [1‒2]. Die Grundlagen der DSC sind sowohl unter polymerphysikalischen als auch unter anwendungstechnischen Gesichtspunkten in einer Vielzahl von Lehrbüchern zusammengefasst [3–10].

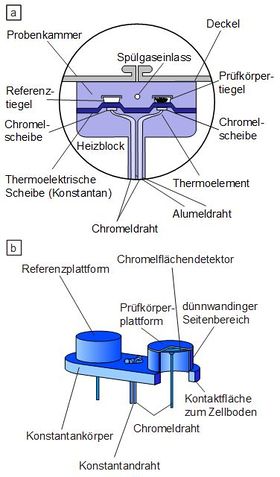

| Bild 1: | Aufbau einer DSC-Messzelle (Wärmestromprinzip) mit Scheibenmesssystem (a) und Aufbau eines TzeroTM-Sensors (TA Instruments, USA) (b) |

Grundsätzliche Messprinzipien

DSC-Geräte werden nach zwei grundsätzlichen Messprinzipien gebaut, dem Wärmestromprinzip und dem Leistungskompensationsprinzip. Zwei linsengroße Tiegel („Pfännchen“, „Näpfchen“) mit Probe und inertem Referenzmaterial werden simultan nach einem gewählten linearen Temperaturprogramm erwärmt. Als Referenzmaterial wird häufig Luft verwendet. Probe und Vergleichsprobe befinden sich beim Wärmestromverfahren in einem zylindrischen Ofen. Bei thermischer Symmetrie der Anordnung tritt beim Heizen des Ofens keine Temperaturdifferenz zwischen den Tiegeln auf. Ändert sich jedoch die spezifische Wärmekapazität der Probe beim Erhitzen, dann bildet sich eine Temperaturdifferenz aus, die im Idealfall der Änderung der spezifischen Wärmekapazität proportional ist. Die Anordnung (Bild 1a) ist kalibrierbar und kann zum Messen der spezifischen Wärmekapazität verwendet werden. Einer Verbesserung des Auflösungsvermögens im Wärmestromverfahren dient die Einführung der sogenannten TzeroTM-Technologie, bei der im Vergleich zum konventionellen Wärmestromverfahren mit Scheibenmessystem (Bild 1a), bei dem die Temperaturen von Probe und Referenz gemessen werden, ein Sensor eingesetzt wird, der u. a. ein zusätzliches Thermoelement enthält (Bild 1b). Dieser zusätzliche Temperatursensor misst die sogenannte Basistemperatur und ermöglicht eine bessere Korrektur thermischer Asymmetrien im Ofen [11]. Bei der Leistungskompensations-DSC sind Probe und Referenz vollständig getrennt. Proben- und Vergleichstiegel haben ein eigenes Heizelement und einen eigenen Temperaturfühler. Mit Hilfe einer Regeleinrichtung werden Probe und Vergleichssubstanz mit gleicher Geschwindigkeit aufgeheizt, und zwar so, dass zwischen beiden keine Temperaturdifferenz entsteht. Bei Änderungen der spezifischen Wärmekapazität der Probe wird mehr (bei endothermen Vorgängen) oder weniger (bei exothermen Vorgängen) Probenheizleistung zugeführt, um eine Temperaturdifferenz zu vermeiden. In der DIN EN ISO 11357 [12] werden beide Verfahren unter dem Begriff Dynamische Differenz-Thermoanalyse (DSC) zusammengefasst. Aus der zugeführten Wärmemenge lassen sich über

| (1) |

und

| (2) |

| Q | Wärmemenge |

| m | Probeneinwaage |

| T | Temperatur |

| cp | spezifische Wärme |

| H | Enthalpie |

die Enthalpie und spezifische Wärme in Abhängigkeit von der Temperatur ermitteln.

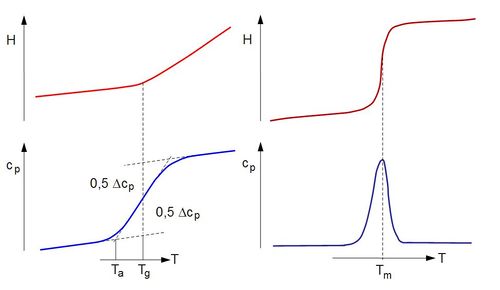

Bei Phasenumwandlungen zeigen die Temperaturabhängigkeiten von spezifischer Wärme (siehe auch: Wärmeleitfähigkeit) bzw. Enthalpie charakteristische Änderungen im Kurvenverlauf, wie in Bild 2 schematisch dargestellt. In der Abhängigkeit der spezifischen Wärme von der Temperatur zeigt sich im Glasübergangsbereich (siehe auch: Glastemperatur) eine Stufe (Bild 2 links), im Schmelzbereich ein Peak (Bild 2 rechts). Eine allgemeine Übersicht über physikalische und chemische Ursachen für DSC-Peaks ist Tabelle 1 zusammengefasst.

Bestimmung der Glastemperatur (Tg-Bestimmung)

Die Ermittlung der Glastemperatur Tg nach DIN EN ISO 11357 erfolgt aus der Abhängigkeit der spezifischen Wärme von der Temperatur wie in Bild 2 links schematisch dargestellt. Im Gegensatz zu metallischen Werkstoffen tritt in teilkristallinen Kunststoffen ein relativ breiter Schmelzbereich auf. Der Schmelzvorgang und damit der Verlauf der Schmelzkurve hängen sehr stark von der thermischen und mechanischen Vorgeschichte des Kunststoffes ab.

| Bild 2: | Glasübergang mit Tg-Bestimmung (links) und Schmelzbereich (rechts) |

| Tabelle 1: | Physikalische und chemische Ursachen für die Ausbildung von Peaks während einer DSC-Messung [13] |

| Physikalische Ursachen | Chemische Ursachen | ||||

|---|---|---|---|---|---|

| endotherm | exotherm | endotherm | exotherm | ||

| Schmelzen | ⃝ | Chemiesorption | ⃝ | ||

| Kristallisieren | ⃝ | Desolvation | ⃝ | ||

| Verdampfen | ⃝ | Dehydration | ⃝ | ||

| Sublimation | ⃝ | Zersetzung | ⃝ | ⃝ | |

| Adsorption | ⃝ | Oxidativer Abbau | ⃝ | ||

| Absorption | ⃝ | Redox-Reaktionen | ⃝ | ⃝ | |

| Desorption | ⃝ | Festphasen-Reaktionen | ⃝ | ⃝ | |

| Curie-Punkt-Übergänge | ⃝ | Verbrennung | ⃝ | ||

| Flüssigkristall-Übergänge | ⃝ | Polymerisation | ⃝ | ||

| Glasübergang | kein Peak, nur Versatz | Härtung, Vernetzung | ⃝ | ||

Als Schmelzpunkt ist in Kunststoffen die Temperatur definiert, bei der die meisten Kristallite schmelzen, d. h. die Temperatur Tm des endothermen Maximums in der Abhängigkeit cp = f (T ) bzw. (dQ/dt)/m = f (T) (Bild 2 rechts).

Anwendungsbereiche

Eines der Hauptanwendungsgebiete der DSC in der Qualitätssicherung ist die Identifizierung von Kunststoffen, die i. Allg. über die Übergangstemperaturen, d. h. in amorphen Kunststoffen über Tg und in teilkristallinen Kunststoffen über Tm, erfolgt. Auf diese Art ist vielfach eine zuverlässige Identifizierung möglich. Homo- und Copolymer (siehe auch: Polymerblends) sind auf Grund ihrer unterschiedlichen Schmelztemperatur eindeutig differenzierbar.

Ein spezielles Verfahren der Dynamischen Differenz-Thermoanalyse stellt die temperaturmodulierte DSC (TMDSC) dar [3–7, 14]. Mit Hilfe dieser Methode können reversible Effekte (Glasübergang, Schmelzen) von irreversiblen Effekten (Vernetzung, Zersetzung, Abdampfen, usw.) unterschieden werden. Dies ermöglicht eine Trennung sich überlagernder oder kurz aufeinanderfolgender Vorgänge sowie eine signifikante Auswertung schlecht ausgeprägter Glasübergänge, z. B. bei teilkristallinen Thermoplasten. Zusätzlich wird die spezifische Wärmekapazität in einer einzigen Messung ermittelt.

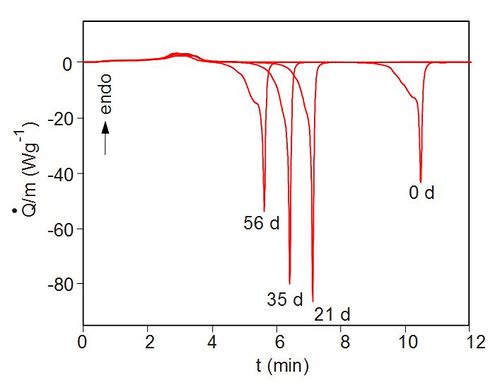

Eine weitere Anwendungsmöglichkeit der DSC besteht in der vergleichenden Bewertung der Beständigkeit von Kunststoffen gegenüber thermooxidativem Abbau durch Bestimmung der Oxidativen Induktionszeit bzw. -temperatur (OIT). Man unterscheidet dabei zwei Verfahren, die dynamische Messung mit einer vergleichsweise geringen Empfindlichkeit, bei der die DSC-Messung in Sauerstoff- oder Luftatmosphäre durchgeführt und die Temperatur bestimmt wird, bei der die exotherme Oxidation beginnt und das sogenannte statische Verfahren, bei dem die Probe unter Inertgasbedingungen bis zu einer definierten Temperatur oberhalb Tm aufgeheizt wird. Diese Temperatur wird gehalten und nach Einstellung eines Gleichgewichtszustandes wird auf oxidative Atmosphäre umgeschaltet. Gemessen wird bei diesem Verfahren die Zeit bis zum Auftreten der Oxidationsreaktion. Das statische OIT-Verfahren ist in ASTM D 3895 [15] genormt. Bild 3 zeigt den Einfluss einer Ofenauslagerung auf die Oxidative Induktionszeit, ermittelt bei 190 °C und einem Druck von 3,4 MPa an POM-Homopolymergranulaten.

| Bild 3: | Einfluss der Ofenauslagerungszeit auf die Oxidative Induktionszeit in POM-Homopolymergranulaten [16] |

Die Ofenauslagerung zur Einstellung definierter Alterungszustände erfolgte bei 140 °C. Der Einsatz einer Druck-DSC-Zelle erweist sich für die Untersuchungen an Polyoxymethylen (Kurzzeichen: POM)-Werkstoffen als notwendig, um die Oxidation einzuleiten. Unter Standardbedingungen dominiert in diesem Werkstoff die Depolymerisation. Eine zunehmende Auslagerungszeit führt zu einem zunehmenden Stabilisatorverbrauch, der eine sich verringernde Induktionszeit zur Folge hat. Dass ausschließlich Stabilisatorverbrauch stattfindet und keine thermischen Schädigungen an den Ketten auftreten wurde an Hand von TGA-Messungen verifiziert [16]. Obwohl dieses Verfahren lediglich als Vergleichsverfahren bei gleichen Stabilisatoren einsetzbar ist und Rückschlüsse auf das Langzeitverhalten nicht gezogen werden können, hat es sich insbesondere in der Qualitätssicherung von Polyolefin-Kabelummantelungen in der Praxis bewährt.

Literaturhinweise

| [1] | Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 260/261, (ISBN 978-3-446-44350-1; (siehe AMK-Büchersammlung unter A 18)) |

| [2] | Ehrenstein, G. W., Riedel, G., Trawiel, P.: Praxis der thermischen Analyse von Kunststoffen. Carl Hanser Verlage, München (2003) 2. Auflage (ISBN: 978-3-446-210011; siehe AMK-Büchersammlung unter C 10-2) |

| [3] | Höhne, G. W. H., Hemminger, W. F., Flammersheim, H.-J.: Differential Scanning Calorimetry. Springer Verlag, Berlin Heidelberg (2004) |

| [4] | Brown, M. E.: Introduction to Thermal Analysis – Techniques and Applications. Springer Verlag, Berlin Heidelberg (2002) |

| [5] | Wunderlich, B.: Thermal Analysis of Polymeric Materials. Springer Verlag, Berlin Heidelberg (2005) |

| [6] | Hatakeyama, T., Quinn, F. X.: Thermal Analysis: Fundamentals and Applications to Polymer Science. John Wiley & Sons, Inc., Indianapolis (1999) |

| [7] | Sorai, M. (Ed.): Comprehensive Handbook of Calorimetry and Thermal Analysis. John Wiley & Sons, Inc., Indianapolis (2004) |

| [8] | Hatakeyma, T., Zhenhai, L. (Eds.): Handbook of Thermal Analysis. John Wiley & Sons, Inc., Indianapolis (1999) |

| [9] | Haines, P.: Principles of Thermal Analysis and Calorimetry. Royal Society of Chemistry (2002) |

| [10] | Groenewoud, G. W.: Characterisation of Polymers by Thermal Analysis. Elsevier Science, Amsterdam (2001) |

| [11] | Höhne, G. W. H., Kunze, W.: Ein Quantensprung in der DSC. LaborPraxis Dezember (2001) 38-42 |

| [12] | DIN EN ISO 11357 Kunststoffe – Dynamische Differenz-Thermoanalyse (DSC)

|

| [13] | Vogel, J.: Erfahrungen bei der Nutzung der Thermischen Analyse in der Kunststoffforschung. Tagungsband: Thermische Analyse an polymeren Werkstoffen im Rahmen der Qualitätssicherung. Beiträge zum LabTalk-Seminar von Mettler Toledo (1996) 79‒90 |

| [14] | Androsch, R.: Reversibles Kristallisieren und Schmelzen von Polymeren. Habilitation, Martin-Luther-Universität Halle-Wittenberg (2005) |

| [15] | ASTM D 3895 (2014) Standard Test Method for Oxidative-Induction Time of Polyolefine by Differential Scanning Calorimetry |

| [16] | Archodoulaki, V.-M.: Eigenschaftsänderungen von Polyoxymethylenen induziert durch Verarbeitung, Alterung und Recycling. Fortschrittberichte VDI Reihe 5: Grund- und Werkstoffe/Kunststoffe. VDI-Verlag, Düsseldorf (2005) |