Druckversuch: Unterschied zwischen den Versionen

| (6 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| + | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Druckversuch</span> | <span style="font-size:1.2em;font-weight:bold;">Druckversuch</span> | ||

| + | __FORCETOC__ | ||

| + | ==Druckprüfanordnung und Belastungsschema== | ||

| + | Der Druckversuch dient der Beurteilung des Werkstoffverhaltens bei [[Einachsiger Spannungszustand|einachsiger]] Druckbeanspruchung, wobei als [[Prüfkörper]] rechtwinklige Prismen, Zylinder oder Rohre verwendet werden können. | ||

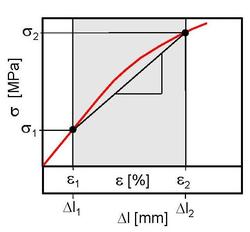

| − | + | Im '''Bild 1''' werden eine Druckprüfanlage und der Prüfablauf schematisch dargestellt. | |

| − | |||

| − | |||

| − | |||

| − | Im '''Bild''' werden eine Druckprüfanlage und der Prüfablauf schematisch dargestellt. | ||

[[Datei:Lexikon-Druckversuch-03.jpg|400px]] | [[Datei:Lexikon-Druckversuch-03.jpg|400px]] | ||

{| | {| | ||

|- valign="top" | |- valign="top" | ||

| − | |width="50px"|'''Bild''': | + | |width="50px"|'''Bild 1''': |

|width="600px" |[[Druckprüfanordnung]] und Schema der Belastung eines Druckprüfkörpers | |width="600px" |[[Druckprüfanordnung]] und Schema der Belastung eines Druckprüfkörpers | ||

|} | |} | ||

| Zeile 16: | Zeile 16: | ||

Die messtechnischen Voraussetzungen für die exakte Durchführung eines Druckversuches sind : | Die messtechnischen Voraussetzungen für die exakte Durchführung eines Druckversuches sind : | ||

| − | * Druckplatten und [[Materialprüfmaschine|Prüfmaschine]] müssen im [[Prüfkörper]] einen einachsigen Last- und Spannungszustand erzeugen | + | * Druckplatten und [[Materialprüfmaschine|Prüfmaschine]] müssen im [[Prüfkörper]] einen [[Einachsiger Spannungszustand|einachsigen Last- und Spannungszustand]] erzeugen |

* Punkt M muss zentrisch in der Druckfläche und der Lastlinie der [[Materialprüfmaschine]] liegen (selbstständiges Parallelstellen der Druckteller) | * Punkt M muss zentrisch in der Druckfläche und der Lastlinie der [[Materialprüfmaschine]] liegen (selbstständiges Parallelstellen der Druckteller) | ||

| + | |||

| + | ==Technische Bedeutung des Druckversuches== | ||

Obwohl eine Vielzahl unterschiedlicher, werkstoffseitig orientierter Normen für die Prüfung der mechanischen Eigenschaften unter uniaxialer Druckbeanspruchung existiert, hat der Druckversuch – von einigen Spezialfällen abgesehen – grundsätzlich nicht die Bedeutung erlangen können, wie zum Beispiel der [[Zugversuch]] oder [[Biegeversuch]] oder die Prüfung der [[Härte]]. | Obwohl eine Vielzahl unterschiedlicher, werkstoffseitig orientierter Normen für die Prüfung der mechanischen Eigenschaften unter uniaxialer Druckbeanspruchung existiert, hat der Druckversuch – von einigen Spezialfällen abgesehen – grundsätzlich nicht die Bedeutung erlangen können, wie zum Beispiel der [[Zugversuch]] oder [[Biegeversuch]] oder die Prüfung der [[Härte]]. | ||

| − | Dieser Sachverhalt ist durch die relativ geringe Praxisrelevanz der Druckbeanspruchung und die versuchstechnischen Probleme begründet, so dass sich die Anwendung des Druckversuches auf spezielle Anwendungsfälle und/oder ausgewählte Werkstoffe beschränkt. Dazu gehören Baustoffe (Beton, Polymerbeton, Ziegel, Holz, Schaumstoffe u.a.), Werkstoffe, die in Dämpfern, Gleitlagern und Dichtungen u.ä. eingesetzt werden (Kupferlegierungen, Polyamid, Polyethylen, Gummi u.a.) und Verpackungsmaterialien (Pappe, Schaumstoffe u.a.). | + | Dieser Sachverhalt ist durch die relativ geringe Praxisrelevanz der Druckbeanspruchung und die versuchstechnischen Probleme begründet, so dass sich die Anwendung des Druckversuches auf spezielle Anwendungsfälle und/oder ausgewählte Werkstoffe beschränkt. Dazu gehören Baustoffe (Beton, Polymerbeton, Ziegel, Holz, Schaumstoffe u. a.), Werkstoffe, die in Dämpfern, Gleitlagern und Dichtungen u. ä. eingesetzt werden (Kupferlegierungen, Polyamid, Polyethylen, Gummi u. a.) und Verpackungsmaterialien (Pappe, Schaumstoffe u. a.). |

| − | Die Harmonisierung der Normen auf internationaler Ebene ist nicht so weit fortgeschritten, wie es z.B. bezüglich der [[Härteprüfung]] oder des [[Zugversuch]]es zu beobachten ist. | + | ==Prüfnormen für verschiedene Werkstoffgruppen== |

| + | |||

| + | Die Harmonisierung der Normen auf internationaler Ebene ist nicht so weit fortgeschritten, wie es z. B. bezüglich der [[Härteprüfung]] oder des [[Zugversuch]]es zu beobachten ist. | ||

Die nachfolgend aufgeführten Prüfnormen (siehe auch Literaturverzeichnis) werden für die verschiedenartigen Kunststoffe | Die nachfolgend aufgeführten Prüfnormen (siehe auch Literaturverzeichnis) werden für die verschiedenartigen Kunststoffe | ||

| Zeile 35: | Zeile 39: | ||

angewendet, wobei die DIN EN ISO 604 sicherlich die weiteste Verbreitung gefunden hat. | angewendet, wobei die DIN EN ISO 604 sicherlich die weiteste Verbreitung gefunden hat. | ||

| − | + | Zur Untersuchung des Druckverformungsverhaltens von Prüfkörpern unter einer äußeren uniaxialen Druckbeanspruchung und zur Ermittlung der '''[[Druckfestigkeit]]''', des '''Druck-E-Moduls''' und anderer Aspekte des Druckspannungs-Stauchungs-Zusammenhangs, wird unter festgelegten Bedingungen die DIN EN ISO 604 angewandt. | |

Die DIN EN ISO 604 ist anwendbar für: | Die DIN EN ISO 604 ist anwendbar für: | ||

| Zeile 43: | Zeile 47: | ||

* thermotrope flüssigkristalline Polymere | * thermotrope flüssigkristalline Polymere | ||

| − | Das Verfahren ist im Allgemeinen nicht zur Anwendung bei textilfaserverstärkten Werkstoffen, harten Schaumstoffen und Schichtstoff-Verbundwerkstoffen mit Schaumkern geeignet, für die z.T. spezielle Normen entwickelt wurden. | + | Das Verfahren ist im Allgemeinen nicht zur Anwendung bei textilfaserverstärkten Werkstoffen, harten Schaumstoffen und Schichtstoff-Verbundwerkstoffen mit Schaumkern geeignet, für die z. T. spezielle Normen entwickelt wurden. |

| + | |||

| + | ==Der Druckversuch für Kunststoffe== | ||

| + | ===Prüfkörperentnahme=== | ||

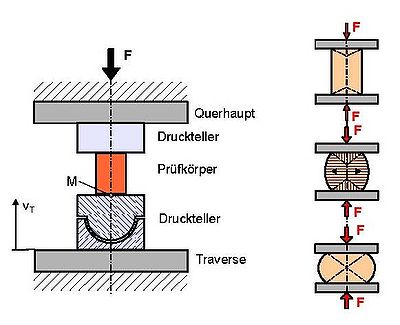

Zur Durchführung des Verfahrens werden Prüfkörper verwendet, die entweder | Zur Durchführung des Verfahrens werden Prüfkörper verwendet, die entweder | ||

* in den ausgewählten Maßen geformt wurden | * in den ausgewählten Maßen geformt wurden | ||

| − | * aus dem Mittelteil des [[Vielzweckprüfkörper]]s nach DIN EN ISO 3167 oder | + | * aus dem Mittelteil des [[Vielzweckprüfkörper]]s nach DIN EN ISO 3167 ('''Bild 2''') oder |

* aus Fertigteilen oder Halbzeugen, wie Formteilen, Laminaten, extrudierten oder gegossenen Platten ausgearbeitet wurden. | * aus Fertigteilen oder Halbzeugen, wie Formteilen, Laminaten, extrudierten oder gegossenen Platten ausgearbeitet wurden. | ||

| Zeile 54: | Zeile 61: | ||

{| | {| | ||

|- valign="top" | |- valign="top" | ||

| − | |width="50px"|'''Bild''': | + | |width="50px"|'''Bild 2''': |

|width="600px" |Entnahme von Prüfkörpern für den Druckversuch aus dem Vielzweckprüfkörper Typ 1A | |width="600px" |Entnahme von Prüfkörpern für den Druckversuch aus dem Vielzweckprüfkörper Typ 1A | ||

|} | |} | ||

Durch die Verwendung von [[Vielzweckprüfkörper]]n nach ISO 3167 zur Herstellung von [[Dreipunktbiegeprüfkörper]]n (siehe [[SENB-Prüfkörper]]) nach DIN EN ISO 179 und Prüfkörper für den Druckversuch nach DIN EN ISO 604 wird sichergestellt, dass Prüfkörper mit einheitlichem inneren Werkstoffzustand hinsichtlich der Ausbildung morphologischer [[Mikroskopische Struktur|Strukturen]] und [[Zugversuch Eigenspannungen Orientierungen|Orientierungen]] unter Zug-, Biege- und Druckbeanspruchung geprüft werden und die Ergebnisse mit gewissen Einschränkungen verglichen werden können. | Durch die Verwendung von [[Vielzweckprüfkörper]]n nach ISO 3167 zur Herstellung von [[Dreipunktbiegeprüfkörper]]n (siehe [[SENB-Prüfkörper]]) nach DIN EN ISO 179 und Prüfkörper für den Druckversuch nach DIN EN ISO 604 wird sichergestellt, dass Prüfkörper mit einheitlichem inneren Werkstoffzustand hinsichtlich der Ausbildung morphologischer [[Mikroskopische Struktur|Strukturen]] und [[Zugversuch Eigenspannungen Orientierungen|Orientierungen]] unter Zug-, Biege- und Druckbeanspruchung geprüft werden und die Ergebnisse mit gewissen Einschränkungen verglichen werden können. | ||

| + | |||

| + | ===Bestimmung der Kenngrößen des Druckversuches=== | ||

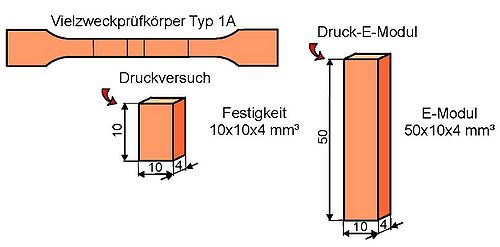

Der Druck-E-Modul wird ebenfalls als Sekantenmodul zwischen 0,05 % und 0,25 % Stauchung nach folgender Gleichung bestimmt: | Der Druck-E-Modul wird ebenfalls als Sekantenmodul zwischen 0,05 % und 0,25 % Stauchung nach folgender Gleichung bestimmt: | ||

| Zeile 67: | Zeile 76: | ||

|} | |} | ||

| − | [[Datei:Lexikon-Druckversuch- | + | {| border="0" |

| + | |[[Datei:Lexikon-Druckversuch-02_neu.jpg|250px]] | ||

| + | | | ||

| + | {| border=0 | ||

| + | |-valign="top" | ||

| + | |width="200px"|Messgrößen: | ||

| + | |-valign="top" | ||

| + | |Kraft in [N] | ||

| + | |-valign="top" | ||

| + | |Stauchung in [mm] | ||

| + | |} | ||

| + | |} | ||

{| | {| | ||

|- valign="top" | |- valign="top" | ||

| − | |width="50px"|'''Bild''': | + | |width="50px"|'''Bild 3''': |

|width="600px" |Bestimmung des Druck-E-Moduls nach dem Sekantenverfahren | |width="600px" |Bestimmung des Druck-E-Moduls nach dem Sekantenverfahren | ||

|} | |} | ||

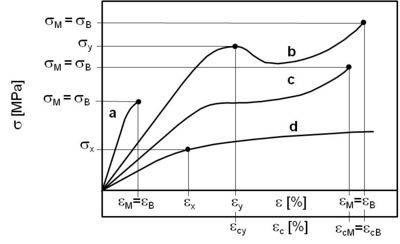

| − | Spröde polymere Werkstoffe, wie Polystyrol ([[Kurzzeichen]]: PS) und Polymethylmethacrylat ([[Kurzzeichen]]: PMMA) und zähe polymere Werkstoffe Polyamid ([[Kurzzeichen]]: PA) zeigen bedingt durch unterschiedliche Kraft-Deformations-Charakteristiken deutliche Unterschiede in den Spannungs-Stauchungs-Diagrammen. Während bei PS und PMMA ein Druckspannungsfließbereich entsteht, tritt bei spröden | + | Spröde polymere Werkstoffe, wie Polystyrol ([[Kurzzeichen]]: PS) und Polymethylmethacrylat ([[Kurzzeichen]]: PMMA) und zähe polymere Werkstoffe Polyamid ([[Kurzzeichen]]: PA) zeigen bedingt durch unterschiedliche Kraft-Deformations-Charakteristiken deutliche Unterschiede in den Spannungs-Stauchungs-Diagrammen. Während bei PS und PMMA ein Druckspannungsfließbereich entsteht, tritt bei spröden Epoxidharzwerkstoffen der Bruch bei der maximalen Kraft F<sub>max</sub> auf; für PA muss ein Ersatzkennwert bei x % Stauchung (Quetschung) ermittelt werden. |

[[Datei:Druckversuch_Diagramme.jpg|400px]] | [[Datei:Druckversuch_Diagramme.jpg|400px]] | ||

{| | {| | ||

|- valign="top" | |- valign="top" | ||

| − | |width="50px"|'''Bild''': | + | |width="50px"|'''Bild 4''': |

|width="600px" |Spannungs-Stauchungs-Diagramme für verschiedene [[Kunststoffe]]<br> | |width="600px" |Spannungs-Stauchungs-Diagramme für verschiedene [[Kunststoffe]]<br> | ||

a – spröde Kunststoffe (Epoxidharz, [[Kurzzeichen]]: EP)<br> | a – spröde Kunststoffe (Epoxidharz, [[Kurzzeichen]]: EP)<br> | ||

| Zeile 87: | Zeile 107: | ||

|} | |} | ||

| − | Aus dem Druckspannungs (<math>\sigma</math>)-Stauchungs (<math>\epsilon</math><sub>c</sub>)-Diagramm können u.a. folgende Kenngrößen abgeleitet werden: | + | Aus dem Druckspannungs (<math>\sigma</math>)-Stauchungs (<math>\epsilon</math><sub>c</sub>)-Diagramm können u. a. folgende Kenngrößen abgeleitet werden: |

| − | '''[[Druckfestigkeit]] <math>\sigma</math><sub>M</sub>''' ( | + | '''[[Druckfestigkeit]] <math>\sigma</math><sub>M</sub>''' (Compression Strength): |

{| | {| | ||

|- | |- | ||

| Zeile 99: | Zeile 119: | ||

|} | |} | ||

| − | '''Druckfließspannung <math>\sigma</math><sub>y</sub>''' ( | + | '''Druckfließspannung <math>\sigma</math><sub>y</sub>''' (Compressive Stress at Yield): |

{| | {| | ||

|- | |- | ||

| Zeile 108: | Zeile 128: | ||

|} | |} | ||

| − | '''Druckspannung bei Bruch <math>\sigma</math><sub>B</sub>''' ( | + | '''Druckspannung bei Bruch <math>\sigma</math><sub>B</sub>''' (Compressive Stress at Break): |

{| | {| | ||

|- | |- | ||

| Zeile 116: | Zeile 136: | ||

|} | |} | ||

| − | '''Druckspannung bei x % Stauchung <math>\sigma</math><sub>x</sub>''' ( | + | '''Druckspannung bei x % Stauchung <math>\sigma</math><sub>x</sub>''' (Compressive Stress at x % Strain): |

{| | {| | ||

|- | |- | ||

| Zeile 124: | Zeile 144: | ||

|} | |} | ||

| − | '''Nominelle Fließstauchung <math>\epsilon</math><sub>cy</sub>''' ( | + | '''Nominelle Fließstauchung <math>\epsilon</math><sub>cy</sub>''' (Nominal Compressive Yield Strain): |

{| | {| | ||

|- | |- | ||

| Zeile 132: | Zeile 152: | ||

|} | |} | ||

| − | '''Nominelle Stauchung bei der Druckfestigkeit <math>\epsilon</math><sub>cM</sub>''' ( | + | '''Nominelle Stauchung bei der Druckfestigkeit <math>\epsilon</math><sub>cM</sub>''' (Nominal Strain at Compressive Strength): |

{| | {| | ||

|- | |- | ||

| Zeile 140: | Zeile 160: | ||

|} | |} | ||

| − | '''Nominelle Stauchung bei Bruch <math>\epsilon</math><sub>cB</sub>''' ( | + | '''Nominelle Stauchung bei Bruch <math>\epsilon</math><sub>cB</sub>''' (Nominal Compressive Strain at Break): |

{| | {| | ||

|- | |- | ||

| Zeile 149: | Zeile 169: | ||

Da die Prüfkörper eine vergleichsweise geringe Länge haben, wird in der Praxis zumeist die nominelle Stauchung <math>\epsilon</math><sub>c</sub> verwendet, die sich aus der Bewegung der Druckplatten ergibt und dem Traversenweg entspricht. Die Stauchungswerte werden dimensionslos oder in % angegeben. | Da die Prüfkörper eine vergleichsweise geringe Länge haben, wird in der Praxis zumeist die nominelle Stauchung <math>\epsilon</math><sub>c</sub> verwendet, die sich aus der Bewegung der Druckplatten ergibt und dem Traversenweg entspricht. Die Stauchungswerte werden dimensionslos oder in % angegeben. | ||

| + | |||

| + | ===Druckfestigkeitskennwerte für Kunststoffe=== | ||

| + | |||

In der nachfolgenden '''Tabelle''' sind für ausgewählte [[Kunststoffe]] Druckfestigkeitskennwerte enthalten. | In der nachfolgenden '''Tabelle''' sind für ausgewählte [[Kunststoffe]] Druckfestigkeitskennwerte enthalten. | ||

| Zeile 203: | Zeile 226: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

| − | |Bierögel, C., Grellmann, W.: Compression Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer Verlag, Berlin (2014) 150–163, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) | + | |[[Bierögel, Christian|Bierögel, C.]], [[Grellmann,_Wolfgang|Grellmann, W.]]: Compression Loading. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]]: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer Verlag, Berlin (2014) 150–163, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

| Zeile 209: | Zeile 232: | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

| − | |DIN EN ISO 844 ( | + | |DIN EN ISO 844 (2021-07): Harte Schaumstoffe – Bestimmung der Druckeigenschaften |

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

| Zeile 215: | Zeile 238: | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

| − | |DIN EN ISO 3386 | + | |DIN EN ISO 3386: Polymere Materialien, weich-elastische Schaumstoffe – Bestimmung der Druckspannungs-Verformungseigenschaften<br> |

| − | : Teil 1: Materialien mit niedriger Dichte<br> | + | : Teil 1 (2015-10): Materialien mit niedriger Dichte<br> |

| − | : Teil 2: Materialien mit hoher Dichte | + | : Teil 2 (2010-09): Materialien mit hoher Dichte |

|-valign="top" | |-valign="top" | ||

|[6] | |[6] | ||

| − | |DIN ISO 7743 ( | + | |DIN ISO 7743 (2016-08): Elastomere oder thermoplastische Elastomere – Bestimmung des Druckverformungs-Verhaltens (zurückgezogen, siehe ISO 7743 (2017-10)) |

|-valign="top" | |-valign="top" | ||

|[7] | |[7] | ||

| − | |DIN EN 2850 ( | + | |DIN EN 2850 (2018-01): Luft- und Raumfahrt – Unidirektionale Laminate aus Kohlenstofffasern und Reaktionsharz – Druckversuch parallel zur Faserrichtung |

|-valign="top" | |-valign="top" | ||

|[8] | |[8] | ||

| − | |DIN V 65380 (1987-04): Luft- und Raumfahrt; Faserverstärkte Kunststoffe; Prüfung von unidirektionalen Laminaten; Druckversuch parallel und quer zur Faserrichtung | + | |DIN V 65380 (1987-04): Luft- und Raumfahrt; Faserverstärkte Kunststoffe; Prüfung von unidirektionalen Laminaten; Druckversuch parallel und quer zur Faserrichtung (zurückgezogen) |

|-valign="top" | |-valign="top" | ||

|[9] | |[9] | ||

| Zeile 232: | Zeile 255: | ||

|-valign="top" | |-valign="top" | ||

|[10] | |[10] | ||

| − | |ASTM D 5467/D 5467M (1997, reapproved: | + | |ASTM D 5467/D 5467M (1997, reapproved: 2017): Standard Test Method for Compressive Properties of Unidirectional Polymer Matrix Composites Using a Sandwich Beam |

|} | |} | ||

| + | |||

| + | [[Kategorie:Druckversuch]] | ||

Version vom 28. November 2022, 09:39 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Druckversuch

Druckprüfanordnung und Belastungsschema

Der Druckversuch dient der Beurteilung des Werkstoffverhaltens bei einachsiger Druckbeanspruchung, wobei als Prüfkörper rechtwinklige Prismen, Zylinder oder Rohre verwendet werden können.

Im Bild 1 werden eine Druckprüfanlage und der Prüfablauf schematisch dargestellt.

| Bild 1: | Druckprüfanordnung und Schema der Belastung eines Druckprüfkörpers |

Die messtechnischen Voraussetzungen für die exakte Durchführung eines Druckversuches sind :

- Druckplatten und Prüfmaschine müssen im Prüfkörper einen einachsigen Last- und Spannungszustand erzeugen

- Punkt M muss zentrisch in der Druckfläche und der Lastlinie der Materialprüfmaschine liegen (selbstständiges Parallelstellen der Druckteller)

Technische Bedeutung des Druckversuches

Obwohl eine Vielzahl unterschiedlicher, werkstoffseitig orientierter Normen für die Prüfung der mechanischen Eigenschaften unter uniaxialer Druckbeanspruchung existiert, hat der Druckversuch – von einigen Spezialfällen abgesehen – grundsätzlich nicht die Bedeutung erlangen können, wie zum Beispiel der Zugversuch oder Biegeversuch oder die Prüfung der Härte.

Dieser Sachverhalt ist durch die relativ geringe Praxisrelevanz der Druckbeanspruchung und die versuchstechnischen Probleme begründet, so dass sich die Anwendung des Druckversuches auf spezielle Anwendungsfälle und/oder ausgewählte Werkstoffe beschränkt. Dazu gehören Baustoffe (Beton, Polymerbeton, Ziegel, Holz, Schaumstoffe u. a.), Werkstoffe, die in Dämpfern, Gleitlagern und Dichtungen u. ä. eingesetzt werden (Kupferlegierungen, Polyamid, Polyethylen, Gummi u. a.) und Verpackungsmaterialien (Pappe, Schaumstoffe u. a.).

Prüfnormen für verschiedene Werkstoffgruppen

Die Harmonisierung der Normen auf internationaler Ebene ist nicht so weit fortgeschritten, wie es z. B. bezüglich der Härteprüfung oder des Zugversuches zu beobachten ist.

Die nachfolgend aufgeführten Prüfnormen (siehe auch Literaturverzeichnis) werden für die verschiedenartigen Kunststoffe

- Kunststoffe allgemein: DIN EN ISO 604

- Elastomere: DIN ISO 7743

- Polymerbeton: DIN 51290-3

- Schaumstoffe: ISO 844, DIN EN ISO 3386

- Faserverstärkte Kunststoffe: DIN EN 2850, ASTM D 5467, DIN 65380, DIN 65375

angewendet, wobei die DIN EN ISO 604 sicherlich die weiteste Verbreitung gefunden hat.

Zur Untersuchung des Druckverformungsverhaltens von Prüfkörpern unter einer äußeren uniaxialen Druckbeanspruchung und zur Ermittlung der Druckfestigkeit, des Druck-E-Moduls und anderer Aspekte des Druckspannungs-Stauchungs-Zusammenhangs, wird unter festgelegten Bedingungen die DIN EN ISO 604 angewandt.

Die DIN EN ISO 604 ist anwendbar für:

- steife und halbsteife thermoplastische Spritzguss- und Extrusionsformmassen, einschließlich gefüllter und verstärkter Formmassen

- steife und halbsteife duromere Formmassen, einschließlich gefüllter und verstärkter Formmassen und

- thermotrope flüssigkristalline Polymere

Das Verfahren ist im Allgemeinen nicht zur Anwendung bei textilfaserverstärkten Werkstoffen, harten Schaumstoffen und Schichtstoff-Verbundwerkstoffen mit Schaumkern geeignet, für die z. T. spezielle Normen entwickelt wurden.

Der Druckversuch für Kunststoffe

Prüfkörperentnahme

Zur Durchführung des Verfahrens werden Prüfkörper verwendet, die entweder

- in den ausgewählten Maßen geformt wurden

- aus dem Mittelteil des Vielzweckprüfkörpers nach DIN EN ISO 3167 (Bild 2) oder

- aus Fertigteilen oder Halbzeugen, wie Formteilen, Laminaten, extrudierten oder gegossenen Platten ausgearbeitet wurden.

| Bild 2: | Entnahme von Prüfkörpern für den Druckversuch aus dem Vielzweckprüfkörper Typ 1A |

Durch die Verwendung von Vielzweckprüfkörpern nach ISO 3167 zur Herstellung von Dreipunktbiegeprüfkörpern (siehe SENB-Prüfkörper) nach DIN EN ISO 179 und Prüfkörper für den Druckversuch nach DIN EN ISO 604 wird sichergestellt, dass Prüfkörper mit einheitlichem inneren Werkstoffzustand hinsichtlich der Ausbildung morphologischer Strukturen und Orientierungen unter Zug-, Biege- und Druckbeanspruchung geprüft werden und die Ergebnisse mit gewissen Einschränkungen verglichen werden können.

Bestimmung der Kenngrößen des Druckversuches

Der Druck-E-Modul wird ebenfalls als Sekantenmodul zwischen 0,05 % und 0,25 % Stauchung nach folgender Gleichung bestimmt:

| . |

|

|

| Bild 3: | Bestimmung des Druck-E-Moduls nach dem Sekantenverfahren |

Spröde polymere Werkstoffe, wie Polystyrol (Kurzzeichen: PS) und Polymethylmethacrylat (Kurzzeichen: PMMA) und zähe polymere Werkstoffe Polyamid (Kurzzeichen: PA) zeigen bedingt durch unterschiedliche Kraft-Deformations-Charakteristiken deutliche Unterschiede in den Spannungs-Stauchungs-Diagrammen. Während bei PS und PMMA ein Druckspannungsfließbereich entsteht, tritt bei spröden Epoxidharzwerkstoffen der Bruch bei der maximalen Kraft Fmax auf; für PA muss ein Ersatzkennwert bei x % Stauchung (Quetschung) ermittelt werden.

| Bild 4: | Spannungs-Stauchungs-Diagramme für verschiedene Kunststoffe a – spröde Kunststoffe (Epoxidharz, Kurzzeichen: EP) |

Aus dem Druckspannungs ()-Stauchungs (c)-Diagramm können u. a. folgende Kenngrößen abgeleitet werden:

Druckfestigkeit M (Compression Strength):

| Norm: maximale Druckspannung, die vom Prüfkörper während des Druckversuches ertragen werden kann und in der Regel nur an spröden Werkstoffen ermittelbar ist Die Zugfestigkeit als Ersatzkennwert für die Druckfestigkeit heranzuziehen ist nicht zulässig, da polymere Werkstoffe unter Zug- und Druckbelastung vollständig unterschiedliche Deformationsmechanismen und dadurch bedingt unterschiedliche Kraft-Deformations-Charakteristiken zeigen. |

Druckfließspannung y (Compressive Stress at Yield):

| Spannung, bei welcher der Anstieg der Druckspannung-Stauchungs-Kurve zum ersten Mal Null wird. |

Druckspannung bei Bruch B (Compressive Stress at Break):

| Druckspannung beim Bruch des Prüfkörpers |

Druckspannung bei x % Stauchung x (Compressive Stress at x % Strain):

| Druckspannung, bei der die Stauchung den festgelegten Wert der Stauchung in x % erreicht (wenn Spannungs-Stauchungs-Kurve keinen Fließpunkt erreicht) |

Nominelle Fließstauchung cy (Nominal Compressive Yield Strain):

| Die Stauchung bei der die Druckfließspannung y erreicht wird |

Nominelle Stauchung bei der Druckfestigkeit cM (Nominal Strain at Compressive Strength):

| Stauchung bei der Druckfestigkeit |

Nominelle Stauchung bei Bruch cB (Nominal Compressive Strain at Break):

| Stauchung beim Bruch |

Da die Prüfkörper eine vergleichsweise geringe Länge haben, wird in der Praxis zumeist die nominelle Stauchung c verwendet, die sich aus der Bewegung der Druckplatten ergibt und dem Traversenweg entspricht. Die Stauchungswerte werden dimensionslos oder in % angegeben.

Druckfestigkeitskennwerte für Kunststoffe

In der nachfolgenden Tabelle sind für ausgewählte Kunststoffe Druckfestigkeitskennwerte enthalten.

| Werkstoff | M (MPa) |

|---|---|

| Thermoplaste unverstärkt | |

| PMMA | 110 |

| PTFE | 12 |

| Thermoplaste verstärkt | |

| PP + 30% GF | 60 |

| PA 6 + 30% GF | 160 |

| PA 66 + 30% GF | 170 |

| Duroplaste | |

| Phenolharz | 170 |

| Harnstoffharz | 200 |

| Melaminharz | 200 |

| UP-Harz | 150 |

| EP-Harz | 150 |

| PUR | 110 |

Eine umfassende Literaturanalyse zu den mechanischen Kennwerten für die Druckfestigkeit σM ist in [1] zusammengestellt.

Literaturhinweise

| [1] | Bierögel, C., Grellmann, W.: Compression Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer Verlag, Berlin (2014) 150–163, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

| [2] | DIN EN ISO 604 (2003-12): Kunststoffe – Bestimmung von Druckeigenschaften |

| [3] | DIN EN ISO 844 (2021-07): Harte Schaumstoffe – Bestimmung der Druckeigenschaften |

| [4] | ASTM D 695 (2015): Standard Test Method for Compresssive Properties of Rigid Plastics |

| [5] | DIN EN ISO 3386: Polymere Materialien, weich-elastische Schaumstoffe – Bestimmung der Druckspannungs-Verformungseigenschaften

|

| [6] | DIN ISO 7743 (2016-08): Elastomere oder thermoplastische Elastomere – Bestimmung des Druckverformungs-Verhaltens (zurückgezogen, siehe ISO 7743 (2017-10)) |

| [7] | DIN EN 2850 (2018-01): Luft- und Raumfahrt – Unidirektionale Laminate aus Kohlenstofffasern und Reaktionsharz – Druckversuch parallel zur Faserrichtung |

| [8] | DIN V 65380 (1987-04): Luft- und Raumfahrt; Faserverstärkte Kunststoffe; Prüfung von unidirektionalen Laminaten; Druckversuch parallel und quer zur Faserrichtung (zurückgezogen) |

| [9] | DIN 65375 (1989-11): Luft- und Raumfahrt; Faserverstärkte Kunststoffe; Prüfung von unidirektionalen Laminaten; Druckversuch quer zur Faserrichtung |

| [10] | ASTM D 5467/D 5467M (1997, reapproved: 2017): Standard Test Method for Compressive Properties of Unidirectional Polymer Matrix Composites Using a Sandwich Beam |

![{\displaystyle \sigma _{M}\,=\,{\frac {F_{max}}{A_{0}}}\left[MPa\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/850a8ccf85057abfcea67ced0409c55e9c865e0f)

![{\displaystyle \sigma _{y}\,=\,{\frac {F_{y}}{A_{0}}}\left[MPa\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/b91c65844632e73412e26604aa545e9e062dbc7e)

![{\displaystyle \sigma _{B}\,=\,{\frac {F_{B}}{A_{0}}}\left[MPa\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/2f388b4b19b9d69cfc903ade7a5b2b2403b8bbdb)

![{\displaystyle \sigma _{x}\,=\,{\frac {F_{x}}{A_{0}}}\left[MPa\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/f4eb26b8ac149c48dac7bc3fe80ede9b0f2a40de)

![{\displaystyle \varepsilon _{cy}\,=\,{\frac {\Delta l_{y}}{l}}\cdot 100\left[\%\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/193250e03f61f26eb3d985d1fdbe2c90d5b05580)

![{\displaystyle \varepsilon _{cM}\,=\,{\frac {\Delta l_{M}}{l}}\cdot 100\left[\%\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/706f06c87f81b45923f8a184f17c32947a6877ae)

![{\displaystyle \varepsilon _{cB}\,=\,{\frac {\Delta l_{B}}{l}}\cdot 100\left[\%\right]}](https://de.wikipedia.org/api/rest_v1/media/math/render/svg/c4231ea42cfc09a18d4e4ac78285b1a28648ca28)