Folienprüfung: Unterschied zwischen den Versionen

| (27 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | < | + | {{PSM_Infobox}} |

| + | <span style="font-size:1.2em;font-weight:bold;">Folienprüfung</span> | ||

| + | __FORCETOC__ | ||

| + | ==Allgemeines== | ||

| − | Für die Bewertung der mechanischen und bruchmechanischen Eigenschaften von Kunststoff-Folien können | + | Für die Bewertung der mechanischen und [[Bruchmechanische Prüfung|bruchmechanischen Eigenschaften]] von Kunststoff-Folien können verschiedene experimentelle Methoden der [[Kunststoffprüfung]] und -[[Kunststoffdiagnostik|diagnostik]] angewendet werden. Neben dem grundlegenden [[Zugversuch]] nach DIN EN ISO 527-3 und als Besonderheit [[Peeltest]]s werden die im folgenden näher beschriebenen Verfahren angewendet, um Informationen insbesondere zu den [[Zähigkeit|Zähigkeitseigenschaften]] der untersuchten Werkstoffe zu erhalten. |

| − | + | == Konventioneller Schlag- und Kerbschlagzugversuch == | |

| − | |||

| − | |||

| − | |||

| − | + | Das Ziel des konventionellen Schlagzugversuches nach DIN EN ISO 8256 „Kunststoffe – Bestimmung der Schlagzugzähigkeit“ besteht darin, das Verhalten von [[Prüfkörper]]n unter verhältnismäßig hoher Schlag[[geschwindigkeit]] zu untersuchen und die [[Zähigkeit]] bzw. Sprödigkeit (siehe: [[Brucharten]]) von Folien zu bewerten. | |

| − | |||

| − | |||

| − | + | Prinzipiell eignen sich der [[Schlagzugversuch]] (Verwendung ungekerbter [[Prüfkörper]]) und [[Kerbschlagzugversuch]] (Verwendung [[Kerbeinbringung|gekerbter]] [[Prüfkörper für bruchmechanische Prüfungen|Prüfkörper]]) besonders für die Untersuchung solcher Werkstoffe, für die die Durchführung von [[Schlagbiegeversuch|Schlag-]] und [[Kerbschlagbiegeversuch]]en nach [[Charpy]] (3-Punkt-Biegeanordnung) aufgrund der Prüfkörperbeschaffenheit (Dicke, Flexibilität) ungeeignet ist. Sehr dünne, z. B. aus Folien hergestellte oder sehr flexible Prüfkörper ([[Elastomere|Elastomerwerkstoffe]]), können demzufolge einer Schlagbeanspruchung (siehe auch: [[Schlagbeanspruchung Kunststoffe]] und [[Schlagbeanspruchung Fallbolzensystem]]) unterworfen und somit ihre Zähigkeitseigenschaften unter schlagartigen Beanspruchungsbedingungen bewertet werden. | |

| + | Die Prüfung erfolgt beim [[Schlagzugversuch|Schlag-]] und [[Kerbschlagzugversuch]] mit verhältnismäßig hoher [[Prüfgeschwindigkeit]] unter Zuhilfenahme von speziell ausgelegten [[Schlagbeanspruchung Pendelschlagwerk|Pendelschlagwerken]]. Das Verfahren eignet sich für [[Prüfkörper]], die aus [[Formmasse]]n, Halbzeugen oder Formteilen hergestellt sind und wird u. a. zur Produktions- und Qualitätskontrolle genutzt. Mit dem konventionellen Schlag- und Kerbschlagzugversuch ist es außerdem möglich, das mechanische [[Anisotropie]]verhalten zu erfassen, indem [[Prüfkörper]] unterschiedlicher Richtungen aus Prüfplatten oder [[Bauteilprüfung|Bauteilen]] entnommen und geprüft werden. | ||

| + | |||

| + | Für die Durchführung derartiger Experimente stehen bei der [[PSM|Polymer Service GmbH Merseburg]] Pendelschlagwerke (Zwick HIT5.5P und HIT25P sowie Ceast Resil Impactor Junior) mit den für Schlagzugversuche notwendigen Zusatzausrüstungen wie Pendelhämmer verschiedener Massen und Einspannvorrichtungen zur Verfügung. Die Abmessungen der [[Prüfkörper]] zur Bestimmung der Kerbschlagzugzähigkeit a<sub>tN</sub> betragen: Länge L = 80 mm, Breite W = 10 mm, Kerbtiefe a der beidseitigen Kerben je 2 mm. Die Prüfkörper zur Bestimmung der Schlagzugzähigkeit a<sub>tU</sub> sind vorzugsweise Schulterstäbe der Länge L = 80 mm, Länge des parallelen Teils des Stegs l<sub>0</sub> = 10 mm, Stegbreite 10 mm und Schulterbreite 15 mm. | ||

| + | |||

| + | Für die Durchführung von [[Schlagzugversuch|Schlag-]] und [[Kerbschlagzugversuch]]en werden die Prüfkörper mittels fester Klemmvorrichtung auf der einen Seite und Querjocheinspannung auf der anderen Seite innerhalb der Prüfeinrichtung fixiert (siehe '''Bild 1'''). Nach dem Auslösen des Pendelhammers aus seiner Auslenkungsposition werden die Prüfkörper in Längsrichtung bis zum [[Bruch]] belastet. Im Ergebnis des Experimentes wird die Schlagarbeit E<sub>c</sub> ermittelt und nachfolgend die konventionelle Kerbschlagzugzähigkeit a<sub>tN</sub> oder Schlagzugzähigkeit a<sub>tU</sub> bestimmt. | ||

| + | |||

| + | [[Datei:iszv_prinzip3.jpg|500px]] | ||

| + | {| | ||

| + | |- valign="top" | ||

| + | |width="50px"|'''Bild 1''': | ||

| + | |width="600px" |Schematische Darstellung der Prüfanordnung für den [[Schlagzugversuch|Schlag-]] und [[Kerbschlagzugversuch]] mit gabelförmigem Pendelhammer | ||

| + | |} | ||

| + | |||

| + | == Instrumentierter Kerbschlagzugversuch == | ||

| + | |||

| + | Der [[Instrumentierter Kerbschlagzugversuch|instrumentierte Kerbschlagzugversuch]] wird mit dem Ziel der Bestimmung bruchmechanischer Kennwerte von Kunststoffen nach der MPK-Prozedur „[[MPK-Prozedur MPK-IKZV|Prüfung von Kunststoffen – Ermittlung des Risswiderstandsverhaltens mit dem instrumentierten Kerbschlagzugversuch]]“ (akkreditierte Norm des Prüflaboratoriums MPK – Mechanische Prüfung von Kunststoffen) durchgeführt. | ||

| + | |||

| + | Durch die [[Instrumentierung]] von Schlagzug-Pendelschlagwerken, d. h. die Anbringung von [[Dehnmessstreifen]] oder eines [[Piezoelektrischer Kraftaufnehmer|Piezokraftaufnehmers]] zur Aufzeichnung des Kraft-Zeit-Signals als Basis für die Berechnung der Kraft-Verlängerungs-Diagramms, wird ein Wissenszuwachs bezüglich der Bewertung der [[Zähigkeit]]seigenschaften erreicht. Es ist möglich, unterschiedliche Energieanteile an der Gesamtverformung zu definieren und zu bewerten sowie [[Messgröße]]n wie Maximalkraft F<sub>max</sub> und die zugehörige Verformungsgröße l<sub>max</sub> zu ermitteln. Die Messgrößen liefern im Rahmen eines Werkstoffvergleiches oder im Rahmen einer Werkstoffoptimierung wichtige Hinweise zur Interpretation der ermittelten [[Kennwert]]e der [[Risszähigkeit]]. | ||

| + | |||

| + | Für die Untersuchungen steht bei der [[PSM|PSM GmbH Merseburg]] das instrumentierte Pendelschlagwerk Resil Impactor Junior der Fa. Ceast (siehe Bild) zur Verfügung. Damit sind Untersuchungen zur Ermittlung bruchmechanischer Kennwerte an doppelseitig [[Kerbeinbringung|metallklingengekerbten]] Prüfkörpern ([[DENT-Prüfkörper]]n) in verschiedenen Bereichen der Energie und der Hammergeschwindigkeit möglich. Die Prüfkörper haben die Abmessungen L = 64–80 mm, W = 10 mm und die Gesamtkerbtiefe a = 2 mm. | ||

| + | |||

| + | Im Ergebnis des instrumentierten [[Kerbschlagzugversuch]]es erfolgt auf der Grundlage der ausgewerteten Kraft-Verlängerungs-Diagramme die Berechnung von bruchmechanischen Zähigkeitskennwerten. Bei diesen Zähigkeitskennwerten handelt es sich bevorzugt um J<sub>d</sub>-Werte, die den Widerstand des untersuchten Werkstoffes gegen die Ausbreitung eines instabilen [[Riss]]es quantifizieren. Ein Vorteil dieser [[Kennwert]]e im Vergleich zu der im konventionellen [[Kerbschlagzugversuch]] ermittelten Kerbschlagzugzähigkeit a<sub>tN</sub> besteht beispielsweise in ihrer besonderen Struktursensitivität. | ||

== Instrumentierter Durchstoßversuch == | == Instrumentierter Durchstoßversuch == | ||

| − | Der instrumentierte Durchstoßversuch nach ISO 7765-2 wird zur Bestimmung des mehrachsigen Stoßverhaltens von Folien genutzt. Zur experimentellen Durchführung werden Fallwerke mit entsprechender Ausrüstung zur Messung des Kraft-Zeit-Signals verwendet. | + | Der [[Instrumentierter Durchstoßversuch|instrumentierte Durchstoßversuch]] nach DIN ISO 7765-2 wird zur Bestimmung des [[Mehrachsiger Spannungszustand|mehrachsigen]] Stoßverhaltens von Folien genutzt. Zur experimentellen Durchführung werden Fallwerke mit entsprechender Ausrüstung zur Messung des Kraft-Zeit-Signals verwendet. |

| − | Für das bei der PSM GmbH verfügbare Gerät vom Typ Fractovis der Fa. Ceast steht eine Auswahl an Stoßkörpern sowie eine Temperierkammer zur Verfügung. Das bedeutet, es können Untersuchungen zum Einfluss der Temperatur auf das Stoßverhalten unter mehrachsiger Beanspruchung durchgeführt werden. | + | Für das bei der [[PSM|PSM GmbH]] verfügbare Gerät vom Typ Fractovis der Fa. Ceast mit Elektronik der Fa. Coesfeld steht eine Auswahl an Stoßkörpern sowie eine Temperierkammer zur Verfügung. Das bedeutet, es können Untersuchungen zum Einfluss der Temperatur von -70 bis 150 °C auf das Stoßverhalten unter mehrachsiger [[Beanspruchung]] durchgeführt werden (siehe: [[Schlagbeanspruchung Fallbolzensystem]]). |

| − | Der instrumentierte Durchstoßversuch stellt eine messtechnische Erweiterung des konventionellen Durchstoßversuches dar und wird angewendet, wenn für die Werkstoffcharakterisierung ein Kraft-Verformungs-Diagramm bzw. | + | Der instrumentierte Durchstoßversuch stellt eine messtechnische Erweiterung des konventionellen Durchstoßversuches dar und wird angewendet, wenn für die Werkstoffcharakterisierung ein Kraft-Verformungs-Diagramm bzw. [[Messgröße]]n aus diesem Diagramm erforderlich sind. Die Aufzeichnung der Kraft-Verformungs-Diagramme wird durch die [[Instrumentierung]] des Stoßkörpers ermöglicht. |

| − | Während der Prüfung wird eine Folie oder ein plattenförmiger Prüfkörper (quadratisch | + | Während der Prüfung wird eine Folie oder ein plattenförmiger dünner [[Prüfkörper]] (quadratisch 80 mm x 80 mm oder rund, Durchmesser 80 mm) senkrecht zu seiner [[Oberfläche]] bei praktisch konstanter [[Prüfgeschwindigkeit|Geschwindigkeit]] (Standard: 4,4 m/s) mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet. Dieses Diagramm kann nachfolgend herangezogen werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können z. B. anhand der Diagrammform (siehe '''Bild 2''') spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden. (siehe [[Brucharten]]) |

| − | [[Datei: | + | [[Datei:durchstoss_folien2016.jpg]] |

| + | {| | ||

| + | |- valign="top" | ||

| + | |width="50px"|'''Bild 2''': | ||

| + | |width="600px" |Schematische Darstellung verschiedener Typen von Kraft-Verformungs-Diagrammen aus dem [[Instrumentierter Durchstoßversuch|instrumentierten Durchstoßversuch]]: spröder Werkstoff mit nahezu linear-[[Deformation#Elastische_Deformation|elastischem]] Verformungsverhalten und instabilem [[Rissausbreitung|Risswachstum]] beim Durchstoß (a); zäher Werkstoff mit elastisch-plastischem Verformungsverhalten und stabilem Risswachstum während des Durchstoßes (b) und hochzähe Werkstoffe mit dominantem stabilen Risswachstum (c): charakteristische Größen: F<sub>M</sub> – Maximalkraft, s<sub>M</sub> – Verformung bei der Maximalkraft, W<sub>M</sub> – Energie bis zur Maximalkraft, W<sub>T</sub> – Totale Durchstoßenergie | ||

| + | |} | ||

| − | + | In den Diagrammen des '''Bilds''' stellt F<sub>F</sub> die Schädigungskraft, s<sub>F</sub> die Verformung bei der Schädigungskraft und W<sub>F</sub> die Schädigungsenergie dar. | |

| − | Vergleiche zwischen einzelnen Werkstoffen können bei diesem Verfahren nur gemacht werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit und die Prüfbedingungen vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des | + | Vergleiche zwischen einzelnen Werkstoffen können bei diesem Verfahren nur gemacht werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit und die Prüfbedingungen (siehe auch: [[Oberflächenprüftechnik]]) vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des [[Durchstoßversuch]]es können neben der qualitativen Bewertung der Kraft-Verformungs-Diagramme sowie des Bruchaussehens der Prüfkörper als wichtige Ergebnisse die Mittelwerte folgender Messgrößen angegeben werden: |

| − | + | * Maximalkraft F<sub>M</sub>, | |

| − | + | * Verformung bei Höchst- oder Maximalkraft s<sub>M,</sub> | |

| − | + | * Energie bis zur Maximalkraft W<sub>M</sub>. | |

| − | |||

| − | |||

| + | == Weiterreißversuch für Folien == | ||

| − | + | Eine in der Praxis bewährte Methode zur Charakterisierung des Reißverhaltens von Folien stellt der [[Weiterreißversuch]] zur Bestimmung des Weiterreißwiderstandes T<sub>s</sub> unter [[Quasistatische Prüfverfahren|quasistatischen Versuchsbedingungen]] dar. Bei den für diese Prüfung zu verwendenden Prüfmaschinen handelt es sich um [[Materialprüfmaschine|Universalprüfmaschinen]]. | |

| − | + | Zur Ermittlung des Weiterreißwiderstandes können nach DIN 53363 [[Trapezprüfkörper]] verwendet werden (siehe '''Bild 3'''), die mittig über einen Einschnitt verfügen, von dem aus durch die wirkende Kerbspannung der Reißprozess initiiert wird. Die Länge L dieser Trapezprüfkörper an der langen Seite beträgt 120 mm, die Breite W 50 mm. | |

| − | + | [[Datei:trapezpk.jpg]] | |

| + | {| | ||

| + | |- valign="top" | ||

| + | |width="50px"|'''Bild 3''': | ||

| + | |width="600px" |Trapezprüfkörper zur Bestimmung des Weiterreißwiderstandes von Kunststoff-Folien | ||

| + | |} | ||

| − | [[ | + | Während der [[Beanspruchung]] des [[Prüfkörper]]s wird das Kraft-Weg-Diagramm (Beispiel siehe folgendes '''Bild 4''') aufgezeichnet. Der Weiterreißwiderstand T<sub>S</sub> wird nach folgender Gleichung berechnet: |

| + | {| | ||

| + | |- | ||

| + | |width="20px"| | ||

| + | |width="500px" | <math> T_s = \frac {F_M} { B} </math> | ||

| + | |} | ||

| − | + | mit | |

| + | {| | ||

| + | |- | ||

| + | |F<sub>M</sub> | ||

| + | |width="15px" | | ||

| + | |Maximalkraft bzw. Median der Kraft und | ||

| + | |- | ||

| + | |B | ||

| + | | | ||

| + | |Prüfkörperdicke | ||

| + | |} | ||

| + | [[Datei:wrv_folienpruefung.jpg|500px]] | ||

| + | {| | ||

| + | |- valign="top" | ||

| + | |width="50px"|'''Bild 4''': | ||

| + | |width="600px" |Typisches Kraft-Verlängerungs-Diagramm einer Polyamid ([[Kurzzeichen]]: PA)-Folie (a) und eingespannter [[Trapezprüfkörper]] (b) | ||

| + | |} | ||

| − | + | In Abhängigkeit vom Werkstoffverhalten wird für F<sub>M</sub> das Maximum der Kraft (wie im Bild gezeigt) oder der Median der Kraft aus dem Kraft-Zeit- bzw. Kraft-Weg-Diagramm verwendet. Der mit dieser Prüfmethode ermittelte [[Kennwert]] lässt jedoch nur relative Vergleiche zwischen verschiedenen Werkstoffen zu. Er ist bei [[Kunststoffe]]n insbesondere abhängig von: | |

| − | + | * der Werkstoffgüte und dem Behandlungszustand, | |

| + | * der Vorzugsrichtung infolge des Verarbeitungsprozesses bei [[Thermoplaste]]n, | ||

| + | * der Dauer der [[Vulkanisation]] bei [[Elastomere]]n und | ||

| + | * der Prüftemperatur und der [[Verformungsgeschwindigkeit]]. | ||

| − | + | Die Ermittlung des Weiterreißwiderstandes von Elastomeren wird unter [[Weiterreißversuch]] erläutert. | |

| − | |||

| − | + | '''Literaturhinweise''' | |

| − | + | * [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | |

| + | * Reincke, K., Grellmann, W.: Verfahren zur Charakterisierung der mechanischen Eigenschaften von Folien und Elastomeren. Kautsch. Gummi Kunstst. 63 (2010) 203–208 | ||

| + | * [[MPK-Prozedur MPK-IKZV]] (2014-07): Prüfung von Kunststoffen – Instrumentierter Kerbschlagzugversuch: Prozedur zur Ermittlung des Risswiderstandverhaltens aus dem instrumentierten Kerbschlagzugversuch | ||

| + | * DIN EN ISO 527-3 (2019-02): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 3: Prüfbedingungen für Folien und Tafeln | ||

| + | * DIN ISO 7765-2 (2009-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung (Ersatz für DIN 53373 (1970-09) Prüfung von Kunststoff-Folien – Durchstoßversuch mit elektronischer Messwerterfassung (zurückgezogen)) | ||

| + | * DIN EN ISO 8256 (2005-05): Kunststoffe – Bestimmung der Schlagzugzähigkeit | ||

| + | * DIN 53363 (2003-10): Prüfung von Kunststoff-Folien – Weiterreißversuch an trapezförmigen Proben mit Einschnitt | ||

| + | * Reincke, K., Grellmann, W.: Verfahren zur Charakterisierung der mechanischen Eigenschaften von Folien und Elastomeren. In: Grellmann, W. (Hrsg.): Neue Entwicklungen in der Werkstoffprüfung – Herausforderung an die Kennwertermittlung. Tagung "Werkstoffprüfung 2011", 1. und 2. Dezember 2011, Berlin, Tagungsband S. 185–192 (ISBN 978-3-9814516-1-0; siehe [[AMK-Büchersammlung]] unter A 13) | ||

| + | * Reincke, K., Grellmann, W.: Approaches to Characterise the Mechanical Properties of Films and Elastomers. In: Grellmann, W., Langer, B. (Eds.): Deformation and Fracture Behaviour of Polymer Materials. Springer Series im Materials Science 247, Springer Verlag Berlin Heidelberg (2017) 257–270 (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe [[AMK-Büchersammlung]] unter A 19) | ||

| + | * Nentwig, J.: Kunststoff-Folien – Herstellung, Eigenschaften, Anwendung. Carl Hanser Verlag München Wien (2006) 3. Auflage (ISBN 978-3-446-40390-1; siehe [[AMK-Büchersammlung]] unter G 7-1) | ||

| − | + | [[Kategorie:Folienprüfung]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

Version vom 12. August 2019, 11:35 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Folienprüfung

Allgemeines

Für die Bewertung der mechanischen und bruchmechanischen Eigenschaften von Kunststoff-Folien können verschiedene experimentelle Methoden der Kunststoffprüfung und -diagnostik angewendet werden. Neben dem grundlegenden Zugversuch nach DIN EN ISO 527-3 und als Besonderheit Peeltests werden die im folgenden näher beschriebenen Verfahren angewendet, um Informationen insbesondere zu den Zähigkeitseigenschaften der untersuchten Werkstoffe zu erhalten.

Konventioneller Schlag- und Kerbschlagzugversuch

Das Ziel des konventionellen Schlagzugversuches nach DIN EN ISO 8256 „Kunststoffe – Bestimmung der Schlagzugzähigkeit“ besteht darin, das Verhalten von Prüfkörpern unter verhältnismäßig hoher Schlaggeschwindigkeit zu untersuchen und die Zähigkeit bzw. Sprödigkeit (siehe: Brucharten) von Folien zu bewerten.

Prinzipiell eignen sich der Schlagzugversuch (Verwendung ungekerbter Prüfkörper) und Kerbschlagzugversuch (Verwendung gekerbter Prüfkörper) besonders für die Untersuchung solcher Werkstoffe, für die die Durchführung von Schlag- und Kerbschlagbiegeversuchen nach Charpy (3-Punkt-Biegeanordnung) aufgrund der Prüfkörperbeschaffenheit (Dicke, Flexibilität) ungeeignet ist. Sehr dünne, z. B. aus Folien hergestellte oder sehr flexible Prüfkörper (Elastomerwerkstoffe), können demzufolge einer Schlagbeanspruchung (siehe auch: Schlagbeanspruchung Kunststoffe und Schlagbeanspruchung Fallbolzensystem) unterworfen und somit ihre Zähigkeitseigenschaften unter schlagartigen Beanspruchungsbedingungen bewertet werden.

Die Prüfung erfolgt beim Schlag- und Kerbschlagzugversuch mit verhältnismäßig hoher Prüfgeschwindigkeit unter Zuhilfenahme von speziell ausgelegten Pendelschlagwerken. Das Verfahren eignet sich für Prüfkörper, die aus Formmassen, Halbzeugen oder Formteilen hergestellt sind und wird u. a. zur Produktions- und Qualitätskontrolle genutzt. Mit dem konventionellen Schlag- und Kerbschlagzugversuch ist es außerdem möglich, das mechanische Anisotropieverhalten zu erfassen, indem Prüfkörper unterschiedlicher Richtungen aus Prüfplatten oder Bauteilen entnommen und geprüft werden.

Für die Durchführung derartiger Experimente stehen bei der Polymer Service GmbH Merseburg Pendelschlagwerke (Zwick HIT5.5P und HIT25P sowie Ceast Resil Impactor Junior) mit den für Schlagzugversuche notwendigen Zusatzausrüstungen wie Pendelhämmer verschiedener Massen und Einspannvorrichtungen zur Verfügung. Die Abmessungen der Prüfkörper zur Bestimmung der Kerbschlagzugzähigkeit atN betragen: Länge L = 80 mm, Breite W = 10 mm, Kerbtiefe a der beidseitigen Kerben je 2 mm. Die Prüfkörper zur Bestimmung der Schlagzugzähigkeit atU sind vorzugsweise Schulterstäbe der Länge L = 80 mm, Länge des parallelen Teils des Stegs l0 = 10 mm, Stegbreite 10 mm und Schulterbreite 15 mm.

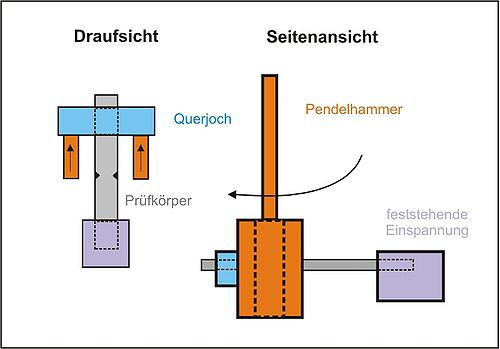

Für die Durchführung von Schlag- und Kerbschlagzugversuchen werden die Prüfkörper mittels fester Klemmvorrichtung auf der einen Seite und Querjocheinspannung auf der anderen Seite innerhalb der Prüfeinrichtung fixiert (siehe Bild 1). Nach dem Auslösen des Pendelhammers aus seiner Auslenkungsposition werden die Prüfkörper in Längsrichtung bis zum Bruch belastet. Im Ergebnis des Experimentes wird die Schlagarbeit Ec ermittelt und nachfolgend die konventionelle Kerbschlagzugzähigkeit atN oder Schlagzugzähigkeit atU bestimmt.

| Bild 1: | Schematische Darstellung der Prüfanordnung für den Schlag- und Kerbschlagzugversuch mit gabelförmigem Pendelhammer |

Instrumentierter Kerbschlagzugversuch

Der instrumentierte Kerbschlagzugversuch wird mit dem Ziel der Bestimmung bruchmechanischer Kennwerte von Kunststoffen nach der MPK-Prozedur „Prüfung von Kunststoffen – Ermittlung des Risswiderstandsverhaltens mit dem instrumentierten Kerbschlagzugversuch“ (akkreditierte Norm des Prüflaboratoriums MPK – Mechanische Prüfung von Kunststoffen) durchgeführt.

Durch die Instrumentierung von Schlagzug-Pendelschlagwerken, d. h. die Anbringung von Dehnmessstreifen oder eines Piezokraftaufnehmers zur Aufzeichnung des Kraft-Zeit-Signals als Basis für die Berechnung der Kraft-Verlängerungs-Diagramms, wird ein Wissenszuwachs bezüglich der Bewertung der Zähigkeitseigenschaften erreicht. Es ist möglich, unterschiedliche Energieanteile an der Gesamtverformung zu definieren und zu bewerten sowie Messgrößen wie Maximalkraft Fmax und die zugehörige Verformungsgröße lmax zu ermitteln. Die Messgrößen liefern im Rahmen eines Werkstoffvergleiches oder im Rahmen einer Werkstoffoptimierung wichtige Hinweise zur Interpretation der ermittelten Kennwerte der Risszähigkeit.

Für die Untersuchungen steht bei der PSM GmbH Merseburg das instrumentierte Pendelschlagwerk Resil Impactor Junior der Fa. Ceast (siehe Bild) zur Verfügung. Damit sind Untersuchungen zur Ermittlung bruchmechanischer Kennwerte an doppelseitig metallklingengekerbten Prüfkörpern (DENT-Prüfkörpern) in verschiedenen Bereichen der Energie und der Hammergeschwindigkeit möglich. Die Prüfkörper haben die Abmessungen L = 64–80 mm, W = 10 mm und die Gesamtkerbtiefe a = 2 mm.

Im Ergebnis des instrumentierten Kerbschlagzugversuches erfolgt auf der Grundlage der ausgewerteten Kraft-Verlängerungs-Diagramme die Berechnung von bruchmechanischen Zähigkeitskennwerten. Bei diesen Zähigkeitskennwerten handelt es sich bevorzugt um Jd-Werte, die den Widerstand des untersuchten Werkstoffes gegen die Ausbreitung eines instabilen Risses quantifizieren. Ein Vorteil dieser Kennwerte im Vergleich zu der im konventionellen Kerbschlagzugversuch ermittelten Kerbschlagzugzähigkeit atN besteht beispielsweise in ihrer besonderen Struktursensitivität.

Instrumentierter Durchstoßversuch

Der instrumentierte Durchstoßversuch nach DIN ISO 7765-2 wird zur Bestimmung des mehrachsigen Stoßverhaltens von Folien genutzt. Zur experimentellen Durchführung werden Fallwerke mit entsprechender Ausrüstung zur Messung des Kraft-Zeit-Signals verwendet. Für das bei der PSM GmbH verfügbare Gerät vom Typ Fractovis der Fa. Ceast mit Elektronik der Fa. Coesfeld steht eine Auswahl an Stoßkörpern sowie eine Temperierkammer zur Verfügung. Das bedeutet, es können Untersuchungen zum Einfluss der Temperatur von -70 bis 150 °C auf das Stoßverhalten unter mehrachsiger Beanspruchung durchgeführt werden (siehe: Schlagbeanspruchung Fallbolzensystem).

Der instrumentierte Durchstoßversuch stellt eine messtechnische Erweiterung des konventionellen Durchstoßversuches dar und wird angewendet, wenn für die Werkstoffcharakterisierung ein Kraft-Verformungs-Diagramm bzw. Messgrößen aus diesem Diagramm erforderlich sind. Die Aufzeichnung der Kraft-Verformungs-Diagramme wird durch die Instrumentierung des Stoßkörpers ermöglicht.

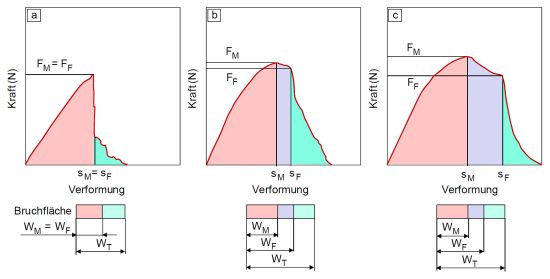

Während der Prüfung wird eine Folie oder ein plattenförmiger dünner Prüfkörper (quadratisch 80 mm x 80 mm oder rund, Durchmesser 80 mm) senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit (Standard: 4,4 m/s) mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet. Dieses Diagramm kann nachfolgend herangezogen werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können z. B. anhand der Diagrammform (siehe Bild 2) spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden. (siehe Brucharten)

| Bild 2: | Schematische Darstellung verschiedener Typen von Kraft-Verformungs-Diagrammen aus dem instrumentierten Durchstoßversuch: spröder Werkstoff mit nahezu linear-elastischem Verformungsverhalten und instabilem Risswachstum beim Durchstoß (a); zäher Werkstoff mit elastisch-plastischem Verformungsverhalten und stabilem Risswachstum während des Durchstoßes (b) und hochzähe Werkstoffe mit dominantem stabilen Risswachstum (c): charakteristische Größen: FM – Maximalkraft, sM – Verformung bei der Maximalkraft, WM – Energie bis zur Maximalkraft, WT – Totale Durchstoßenergie |

In den Diagrammen des Bilds stellt FF die Schädigungskraft, sF die Verformung bei der Schädigungskraft und WF die Schädigungsenergie dar.

Vergleiche zwischen einzelnen Werkstoffen können bei diesem Verfahren nur gemacht werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit und die Prüfbedingungen (siehe auch: Oberflächenprüftechnik) vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des Durchstoßversuches können neben der qualitativen Bewertung der Kraft-Verformungs-Diagramme sowie des Bruchaussehens der Prüfkörper als wichtige Ergebnisse die Mittelwerte folgender Messgrößen angegeben werden:

- Maximalkraft FM,

- Verformung bei Höchst- oder Maximalkraft sM,

- Energie bis zur Maximalkraft WM.

Weiterreißversuch für Folien

Eine in der Praxis bewährte Methode zur Charakterisierung des Reißverhaltens von Folien stellt der Weiterreißversuch zur Bestimmung des Weiterreißwiderstandes Ts unter quasistatischen Versuchsbedingungen dar. Bei den für diese Prüfung zu verwendenden Prüfmaschinen handelt es sich um Universalprüfmaschinen.

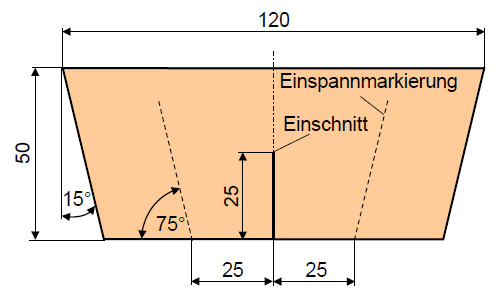

Zur Ermittlung des Weiterreißwiderstandes können nach DIN 53363 Trapezprüfkörper verwendet werden (siehe Bild 3), die mittig über einen Einschnitt verfügen, von dem aus durch die wirkende Kerbspannung der Reißprozess initiiert wird. Die Länge L dieser Trapezprüfkörper an der langen Seite beträgt 120 mm, die Breite W 50 mm.

| Bild 3: | Trapezprüfkörper zur Bestimmung des Weiterreißwiderstandes von Kunststoff-Folien |

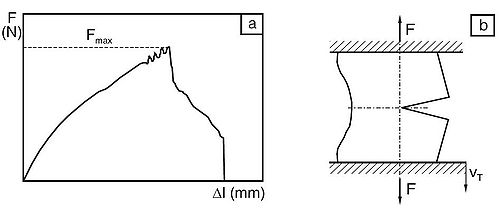

Während der Beanspruchung des Prüfkörpers wird das Kraft-Weg-Diagramm (Beispiel siehe folgendes Bild 4) aufgezeichnet. Der Weiterreißwiderstand TS wird nach folgender Gleichung berechnet:

mit

| FM | Maximalkraft bzw. Median der Kraft und | |

| B | Prüfkörperdicke |

| Bild 4: | Typisches Kraft-Verlängerungs-Diagramm einer Polyamid (Kurzzeichen: PA)-Folie (a) und eingespannter Trapezprüfkörper (b) |

In Abhängigkeit vom Werkstoffverhalten wird für FM das Maximum der Kraft (wie im Bild gezeigt) oder der Median der Kraft aus dem Kraft-Zeit- bzw. Kraft-Weg-Diagramm verwendet. Der mit dieser Prüfmethode ermittelte Kennwert lässt jedoch nur relative Vergleiche zwischen verschiedenen Werkstoffen zu. Er ist bei Kunststoffen insbesondere abhängig von:

- der Werkstoffgüte und dem Behandlungszustand,

- der Vorzugsrichtung infolge des Verarbeitungsprozesses bei Thermoplasten,

- der Dauer der Vulkanisation bei Elastomeren und

- der Prüftemperatur und der Verformungsgeschwindigkeit.

Die Ermittlung des Weiterreißwiderstandes von Elastomeren wird unter Weiterreißversuch erläutert.

Literaturhinweise

- Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18)

- Reincke, K., Grellmann, W.: Verfahren zur Charakterisierung der mechanischen Eigenschaften von Folien und Elastomeren. Kautsch. Gummi Kunstst. 63 (2010) 203–208

- MPK-Prozedur MPK-IKZV (2014-07): Prüfung von Kunststoffen – Instrumentierter Kerbschlagzugversuch: Prozedur zur Ermittlung des Risswiderstandverhaltens aus dem instrumentierten Kerbschlagzugversuch

- DIN EN ISO 527-3 (2019-02): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 3: Prüfbedingungen für Folien und Tafeln

- DIN ISO 7765-2 (2009-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung (Ersatz für DIN 53373 (1970-09) Prüfung von Kunststoff-Folien – Durchstoßversuch mit elektronischer Messwerterfassung (zurückgezogen))

- DIN EN ISO 8256 (2005-05): Kunststoffe – Bestimmung der Schlagzugzähigkeit

- DIN 53363 (2003-10): Prüfung von Kunststoff-Folien – Weiterreißversuch an trapezförmigen Proben mit Einschnitt

- Reincke, K., Grellmann, W.: Verfahren zur Charakterisierung der mechanischen Eigenschaften von Folien und Elastomeren. In: Grellmann, W. (Hrsg.): Neue Entwicklungen in der Werkstoffprüfung – Herausforderung an die Kennwertermittlung. Tagung "Werkstoffprüfung 2011", 1. und 2. Dezember 2011, Berlin, Tagungsband S. 185–192 (ISBN 978-3-9814516-1-0; siehe AMK-Büchersammlung unter A 13)

- Reincke, K., Grellmann, W.: Approaches to Characterise the Mechanical Properties of Films and Elastomers. In: Grellmann, W., Langer, B. (Eds.): Deformation and Fracture Behaviour of Polymer Materials. Springer Series im Materials Science 247, Springer Verlag Berlin Heidelberg (2017) 257–270 (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19)

- Nentwig, J.: Kunststoff-Folien – Herstellung, Eigenschaften, Anwendung. Carl Hanser Verlag München Wien (2006) 3. Auflage (ISBN 978-3-446-40390-1; siehe AMK-Büchersammlung unter G 7-1)