Härte

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Härte

Allgemeines

Definition

Regelungsarten

Bei den registrierenden Härtemessungen unterscheidet man unabhängig vom Anwendungsbereich (Nano-, Mikro- oder Makrohärte) drei unterschiedliche Regelungsarten bei der Versuchsdurchführung.

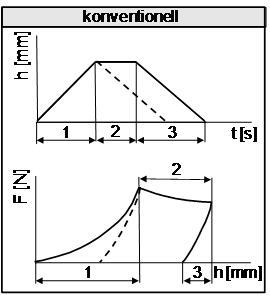

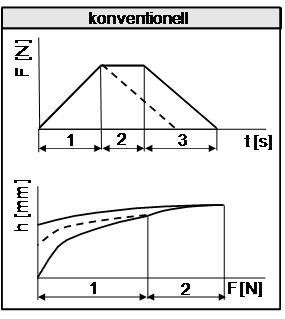

Die konventionelle Versuchsdurchführung beinhaltet normalerweise einen Belastungsvorgang bis zu einer vorgegebenen Eindringtiefe oder Prüfkraft dem sich anschließend der Entlastungsvorgang ohne Zeitverzögerung anschließt. Wird als Belastungsparameter die Eindringtiefe h gewählt, dann entspricht das im nachfolgenden Bild 1 der gestrichelten Entlastungskurve. Falls zwischen der Be- und Entlastung eine Haltephase bei konstantem Weg eingefügt wird, dann tritt eine Spannungsrelaxation auf, die sich in der Abnahme der Prüflast äußert, das zeitliche Verhalten entsprechend Bild 2 hervorruft und regelungstechnisch einer Wegregelung entspricht.

|

|

| Bild 1: | Konventionelle registrierende Härtemessung mit und ohne Spannungsrelaxation |

|

|

| Bild 2: | Zeitlicher Verlauf von Eindringtiefe und Prüflast bei Spannungsrelaxation |

Da in diesem Fall nach der linearen Wegrampe nur der Wegvorschub gestoppt bzw. die Position gehalten wird, ist diese Regelungsart der am einfachsten realisierbare Versuch.

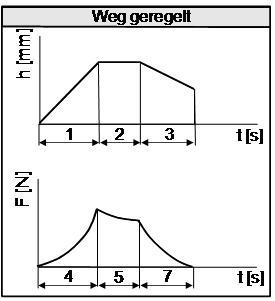

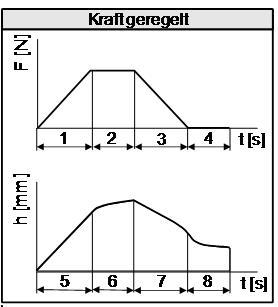

Wird im Gegensatz dazu als Belastungsparameter die Prüfkraft F gewählt, d.h. es wird eine konstante Kraftzunahme pro Zeiteinheit (Kraftrampe) realisiert und die erzeugte Eindringtiefe registriert, dann ergibt sich das Verhalten nach Bild 3. Wenn nach Erreichen der vorgegebenen Maximallast ohne Zeitverzögerung entlastet wird, dann ergibt sich die gestrichelte Kurve in Bild 3. Wird die Kraft im Zeitabschnitt 2 auf einen konstanten Wert geregelt, dann nimmt die Eindringtiefe zu, d.h. es tritt Kriechen auf, welches sich in den zeitlichen Abhängigkeiten von Kraft und Eindringtiefe entsprechend Bild 4 dokumentiert.

|

|

| Bild 3: | Konventionelle registrierende Härtemessung mit und ohne Kriechen |

|

|

| Bild 4: | Zeitlicher Verlauf von Eindringtiefe und Prüflast beim Kriechen |

Härteumwertung

Mitunter besteht unter dem Gesichtspunkt der Vergleichbarkeit der Wunsch oder die Notwendigkeit, die mit einem bestimmten Verfahren ermittelten Härtewerte in eine andere Skala umzurechnen, d.h. umzuwerten. Dies ist gewöhnlich dann der Fall, wenn ein Härtemessgerät für das Zielverfahren nicht vorhanden ist, oder wenn auf dem Prüfkörper Eindrücke nach dem Zielverfahren, beispielsweise aus Platzgründen, nicht mehr gesetzt werden können. Darüber hinaus ist man gelegentlich auch darauf angewiesen, aus einem Härtewert auf die Zugfestigkeit zu schließen, z.B. dann, wenn dem Bauteil keine Zugprüfkörper entnommen werden kann.

Die Notwendigkeit der Härteumwertung tritt auch auf, wenn bei der Werkstoffauswahl und Konstruktion von Bauteilen mit Kennwerten aus verfügbaren Datenbanken (siehe Campus®-Datenbank) gearbeitet wird, ohne Untersuchungen an dem Werkstoff vorzunehmen. Auf Grund des viskoelastischen Deformationsverhaltens der Kunststoffe können zwei durch verschiedene Verfahren ermittelte Härtewerte unter folgenden Randbedingungen ineinander umgerechnet werden:

- Die Härtewerte müssen beide entweder unter Prüflast oder nach Entlastung bestimmt werden.

- Für die Eindringkörper sollten unter den gegebenen geometrischen Abmessungen die gleichen Eindringtiefe-Kraft-Funktionen gelten.

- Die Beanspruchungszeiten müssen etwa gleich sein.

Anstelle gleicher Eindringtiefe-Kraft-Funktionen können auch ähnliche Eindringtiefen-Flächen-Funktionen für eine Umrechenbarkeit ausreichend sein. Auf dieser Basis ist die empirische Umrechnung in unterschiedliche Härteskalen möglich.

Aus der Literatur sind empirische Zusammenhänge zwischen Kugeldruckhärte HB und der α-Rockwellhärte sowie Shore A und Shore D bekannt.

Zwischen der Kugeldruckhärte und der α-Rockwellhärte besteht die folgende Beziehung (Grafik siehe Kugeldruckhärte):

Shore A und Shore D stehen miteinander wie folgt im Zusammenhang (grafische Darstellung siehe Shore-Härte):

Während für Kunststoffe weitere Umwertungsmöglichkeiten auf Grund nichtvorhandener systematischer Untersuchungen fehlen, gibt es bei den metallischen Werkstoffen normgerechte Umwertungstabellen. Dabei erweist sich diese Umwertung für Stahl und Stahlguss einer großen Beliebtheit, auch für gehärtete und kaltverformte Cu- und Al-Legierungen sowie die Matrixwerkstoffe lassen sich diese Beziehungen erfolgreich anwenden. Für kaltverfestigte oder hochlegierte Stähle treten jedoch erhebliche Abweichungen auf.

Man sollte jedoch solche empirischen Umrechnungen immer innerhalb spezieller Werkstoffgruppen betrachten, um so die Vorbehalte hinsichtlich einer verallgemeinerten Anwendung stets zu berücksichtigen.

Literaturhinweise

- Fett, T.: Zusammenhang zwischen der Rockwell-α-Härte nach ASTM D 785 und der Kugeldruckhärte nach DIN 53456 für Kunststoffe. Materialprüfung 14 (1972) 151–153

- Weiler, W. W.: Härteprüfung an Metallen und Kunststoffen. Ehningen: Expert Verlag Renningen (1990)

- Tobisch, K.: Über den Zusammenhang zwischen Shore A und Shore D Härte. Kautsch. Gummi Kunstst. 34 (1981) 347–349

- Blumenauer, H.: Werkstoffprüfung. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1994) 6. Auflage, (ISBN 3-342-00547-5; siehe AMK-Büchersammlung unter M 3)

Konventionelle Härteprüfverfahren für Kunststoffe und Elastomere

Folgende konventionelle Härteprüfverfahren sind im Rahmen der Kunststoffprüfung bekannt:

- Barcol-Härteprüfung

- Buchholz-Härteprüfung

- IRHD-Härteprüfung

- Knoop-Härteprüfung

- Kugeldruckhärteprüfung

- Rockwell-Härteprüfung

- Shore-Härteprüfung

- Vickers-Härteprüfung

Welches Härteprüfverfahren angewendet werden kann bzw. sollte, hängt unter anderem von der Charakteristik des zu untersuchenden Werkstoffes ab. Wesentliche Unterschiede der genannten Prüfverfahren bestehen z.B. in der Form und Größe der Indenter (Eindringkörper).

Sonderprüfverfahren

Zu den Sonderprüfverfahren zählen z.B. die Stauchhärteprüfung, die Ritzhärteprüfung und die UCI-Härteprüfung.

Instrumentierte Härteprüfung

Instrumentierte Härtemessung mit Temperierung

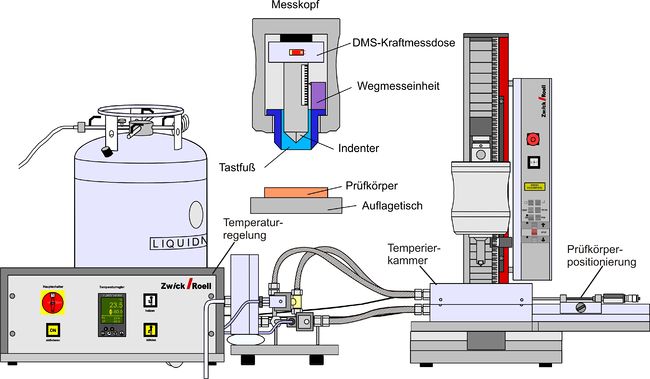

Die instrumentierte Makrohärtemessung mit Prüfkörpertemperierung stellt eine Erweiterung der registrierenden Härtemessung dar, die normalerweise bei Raumtemperatur durchgeführt wird. Da die Härte von Polymerwerkstoffen in Analogie zu anderen mechanischen Eigenschaften sehr stark von der Prüftemperatur beeinflusst wird, kann mit dieser Neuentwicklung die Abhängigkeit der Härte von der Prüftemperatur als auch das Kriech- und Relaxationsverhalten von Kunststoffen und Kunststoffverbunden mit unterschiedlichen Indentergeometrien untersucht werden. Ein weiteres Applikationsgebiet dieses Geräteprototyps ist die Eindruckbruchmechanik, die aufgrund des zumeist duktilen Verhaltens der Kunststoffe bei Raumtemperatur nicht anwendbar ist, aber bei niedrigen Temperaturen insbesondere auch unter dem Gesichtspunkt geringer Probenmengen wie z.B. in der Elektronik oder Mikrosystemtechnik zur bruchmechanischen Zähigkeitscharakterisierung von Interesse ist. Der prinzipielle Aufbau des Messystems mit angeschlossener Temperierkammer im Bereich von 20 °C bis -100 °C ist im nachfolgenden Bild 5 dargestellt. Für Untersuchungen im Temperaturbereich von 20 °C bis +100 °C kann die Kammer mit einem Heiztischsystem umgerüstet werden.

| Bild 5: | Schematischer Aufbau der instrumentierten Makrohärte mit Temperierkammer |

Aufgrund der adaptierten Temperierung muss im Gegensatz zur instrumentierten Härtemessung ohne Temperierung ein verlängerter Tastfuss und Indenter verwendet werden. Da das Messsystem mit einer relativen Eindringtiefenmessung zwischen Tastring und Indenter arbeitet, ist bei diesem Prüfverfahren keine Temperaturkompensation des Messergebnisses erforderlich. Der Arbeitsabstand wird mit einer Referenzmessung ermittelt, die beim Proben- und Temperaturwechsels durchgeführt werden muss.

Für die Temperierkammer gibt es jeweils ein Plattenpaar für den Heiz- oder Kühlbetrieb, wobei die Temperaturregelung über einen modifizierten Eurotherm-Regler mit jeweils zwei Thermofühlern realisiert wird. Die Thermofühler sind mittig in die untere und obere Platte integriert. Die Kaskadenregelung ist so ausgelegt, dass der obere Thermofühler als Master arbeitet, welcher den eingestellten Sollwert der Temperatur ansteuert. Der untere Thermofühler regelt den Slave-Regelkreis, was bedeutet, dass die untere Platte ca. 10K Unterschied zur oberen Platte hat, wodurch ein nur geringes Überschwingen und ein schnelles Erreichen des Sollwertes gewährleistet werden kann. Das Regelverhalten des Systems kann über den angeschlossenen Computer kontrolliert werden.

Bei der Adaptierung der Härtemessung an eine Universalprüfmaschine hat man den Vorteil, dass verschiedene Regelsteuerungen und Versuchsarten gewählt werden können. So besteht die Möglichkeit, dass die Prüfung über die Kraft, die Eindringtiefe oder den Traversenweg geregelt werden kann, wodurch auch Kriech- und Spannungsrelaxationsversuche in Abhängigkeit von der Prüftemperatur ermöglicht werden. Weiterhin sind verschiedene Indenter wie z.B. Vickers, Knoop oder BerkovichDiamant, oder gehärtete Stahlkugeln sowie Hartmetallkugeln verschiedenster Durchmesser verwendbar.

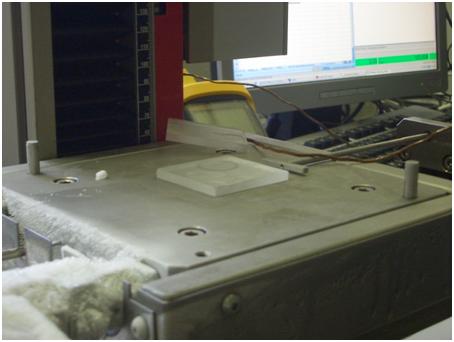

Die Probengröße ist durch die Temperierkammer beschränkt und sollte nicht größer als 50 x 50 mm² in der Grundfläche und eine minimale Höhe von zehnmal der erwarteten Eindringtiefe betragen. Weiterhin müssen die Proben planparallel und glatt sein, wobei die Rauheit hier nicht so große Bedeutung wie bei der Mikrohärte besitzt. Die Positionierung der Probe in der Temperierkammer wird durch eine Mikrometerschraube mit Positionierungsschild gewährleistet (Bild 6).

| Bild 6: | Probenpositionierung in der Temperierkammer |

Instrumentierte Härtemessung, Kriechen

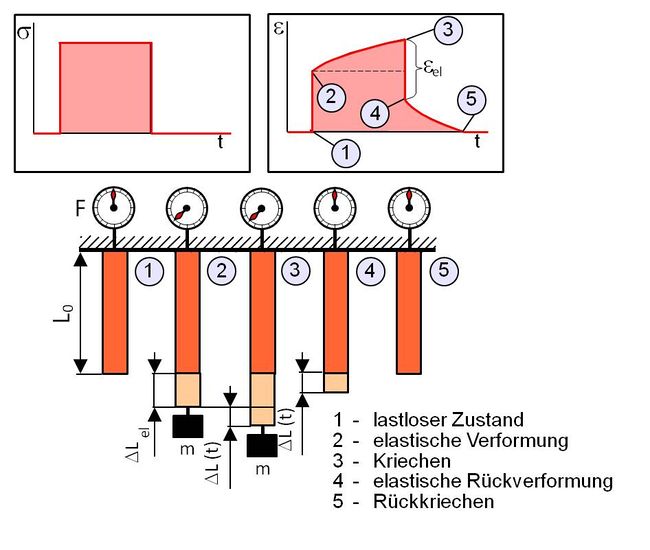

Kunststoffe zeigen im Gegensatz zu metallischen Werkstoffen schon bei Raumtemperatur eine Zeitabhängigkeit der mechanischen Eigenschaften, die als Viskoelastizität bezeichnet wird. In Abhängigkeit von der absoluten Höhe der Beanspruchung bzw. Verformung unterscheidet man dabei in die linear-viskoelastische und die nicht-linear-viskoelastische Deformation. Bei einer statischen Langzeitbeanspruchung haben diese zeitabhängigen Deformationen je nach Temperatur und Belastungsgrad eine wesentliche Bedeutung für den praktischen Einsatz. Diese kunststoffspezifischen Deformationserscheinungen werden als Kriechen (Creep oder Retardation) oder Spannungsrelaxation bezeichnet.

Bei einer konstanten statischen Belastung bzw. Spannung wird nach einer spontanen linear-elastischen Verformung eine zeitabhängige Zunahme der Verformung registriert, die als Kriechen bezeichnet wird und von der Temperatur und der Belastungshöhe abhängt (Bild 7). Sind die Beanspruchungsbedingungen auf das linear-viskoelastische Gebiet beschränkt, so wird sich bei Entlastung zunächst die linear-elastische Verformung ohne Zeitverzögerung zurückstellen und dann wird die eingestellte Kriechverformung zeitabhängig vollständig zurückkriechen (Recreep). Diese Reversibilität tritt bei der nichtlinear-viskoelastischen Deformation infolge des Auftretens erster mikroskopischer Schädigungsprozesse nicht auf. In Abhängigkeit von der Belastungshöhe und der Prüftemperatur werden irreversible Kriechprozesse beobachtet, die bei Langzeitbeanspruchung zum Zeitstandbruchversagen oder zu unzulässigen Verformungen führen und damit Maßabweichungen und Verlust der Bauteilfunktionalität hervorrufen, wobei der Absolutbetrag dieser Prozesse maßgeblich von der Art der eingesetzten Kunststoffe bestimmt wird.

| Bild 7: | Schematische Darstellung des Kriechens bei Kunststoffen |

Für die Untersuchung derartiger Kriechprozesse werden normalerweise Zeitstandzug-, Zeitstandbiege- und Zeitstanddruckversuche verwendet, die auf der Erzeugung uniaxialer Spannungszustände im Prüfkörper basieren. Zielstellung ist dabei die Erfassung des mehrparametrigen Zusammenhanges zwischen Spannung, Dehnung und der Zeit als auch der Temperatur, der im Spannungs-Dehnungs-Zeit-Schaubild dokumentiert wird und für Dimensionierungszwecke Prüfzeiten > 104 h beinhalten sollte.

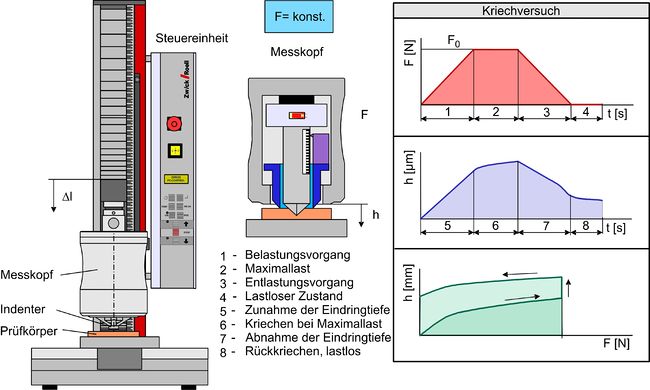

Sind für den zu charakterisierenden Kunststoff keine Prüfkörper (Werkstoffe der Elektronik, Mikrosystem- und Medizintechnik) verfügbar und sollen schnell Ergebnisse zur Kriechneigung eines Materials vorliegen, dann kann die instrumentierte Makrohärtemessung auch für diesen Anwendungsfall eingesetzt werden (Bild 8).

| Bild 8: | Schematischer Aufbau der instrumentierten Makrohärte für Kriechexperimente |

Durch die Universalprüfmaschine wird zu diesem Zweck eine konstante Last F0 mit einer Rampenfunktion angefahren und dann kraftgeregelt über eine vorgegebene Zeit konstant gehalten. Die Kraftregelung ist erforderlich, da gleichzeitig eine Relaxation auftritt, die die auf den Indenter wirkende Prüflast verringern würde. In Abhängigkeit vom verwendeten Eindringkörper, der Höhe der Kraft und dem hervorgerufenen Spannungszustand stellt sich zunächst eine linear-elastische Verformung bzw. Eindringtiefe ein. Unter der Wirkung der konstanten Prüflast wird dann eine Zunahme der Eindringtiefe registriert, die das Kriechverhalten des Werkstoffes dokumentiert. Nach Ablauf der Haltezeit wird die Last kraftgeregelt auf den Wert Null zurückgefahren, wodurch sich der elastische Eindringanteil spontan zurückstellt und nachfolgend ein zeitabhängiges Rückkriechen der Eindringtiefe auftritt.

Mit der angeschlossenen Temperierkammer im Bereich von –100 °C bis +100 °C kann zusätzlich die Prüftemperatur variiert werden, wodurch ein breites Einsatzfeld der instrumentierten Makrohärtetechnik gewährleistet ist.

Instrumentierte Härtemessung, Relaxation

Kunststoffe weisen im Gegensatz zu metallischen Werkstoffen schon bei Raumtemperatur eine Zeitabhängigkeit der mechanischen Eigenschaften auf die als Viskoelastizität bekannt ist. In Abhängigkeit von der absoluten Höhe der Beanspruchung bzw. Verformung unterscheidet man dabei in die linear-viskoelastische und die nicht-linear-viskoelastische Deformation. Bei einer statischen Langzeitbelastung besitzen diese zeitabhängigen Deformationen und Lastzustände je nach Temperatur und Belastungshöhe eine wesentliche Bedeutung für den praktischen Einsatz. Dieses kunststoffspezifische Verformungsverhalten wird als Kriechen (Creep oder Retardation) oder Spannungsrelaxation bezeichnet.

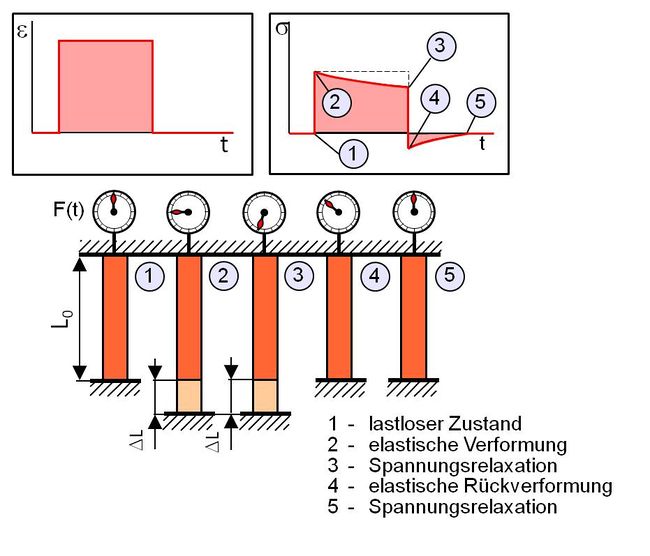

Bei einer konstanten statischen Verformung wird nach einer spontanen linear-elastischen Zunahme der Spannung eine zeitabhängige Abnahme der Belastung registriert, die als Spannungsrelaxation bezeichnet wird und von der Temperatur und der Belastungshöhe abhängt (Bild 9). Nach der Entlastung wird sich zunächst die linear-elastische Verformung ohne Zeitverzögerung zurückstellen, wodurch unter der Bedingung einer festen Einspannung eine Druckspannung im Prüfkörper aufgebaut wird. In Abhängigkeit von der Zeit und der Belastungshöhe wird diese Spannung ebenfalls relaxieren. In Abhängigkeit von der Belastungshöhe und der Prüftemperatur werden auch irreversible Relaxationsprozesse beobachtet, die bei Langzeitbeanspruchung zu Entlastungen führen können und damit bei notwendigen Vorspannungszuständen z.B. bei Schraubverbindungen den Verlust der Bauteilfunktionalität hervorrufen, wobei der Absolutbetrag dieser Prozesse maßgeblich von der Art der eingesetzten Kunststoffe bestimmt wird.

| Bild 9: | Schematische Darstellung der Spannungsrelaxation bei Kunststoffen |

Für die Untersuchung derartiger Relaxationsprozesse werden normalerweise Zeitstandzug-, Zeitstandbiege- und Zeitstanddruckversuche verwendet, die auf der Erzeugung uniaxialer Spannungszustände im Prüfkörper basieren. Zielstellung ist dabei die Erfassung des mehrparametrigen Zusammenhanges zwischen Spannung, Dehnung und der Zeit als auch der Temperatur, der im Spannungs-Dehnungs-Zeit-Schaubild dokumentiert wird.

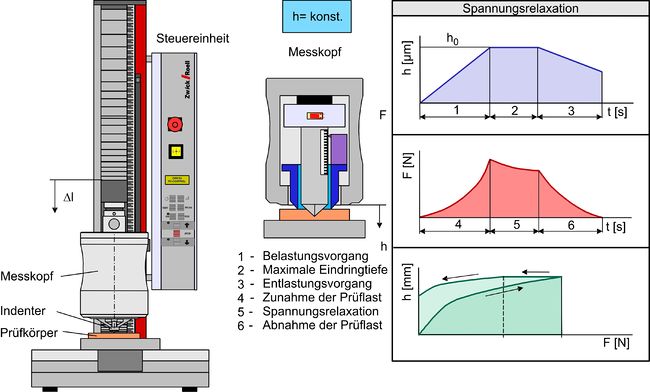

Sind für den zu untersuchenden Kunststoff keine Prüfkörper (z.B. Werkstoffe der Elektronik, Mikrosystem- und Medizintechnik) verfügbar und sollen schnell Ergebnisse zur Relaxationsneigung eines Materials vorliegen, dann kann die instrumentierte Makrohärtemessung auch für diese Applikation eingesetzt werden (Bild 10).

| Bild 10: | Schematischer Aufbau der instrumentierten Makrohärte für die Untersuchung des Relaxationsverhaltens |

Durch die Universalprüfmaschine wird zu diesem Zweck eine konstante Eindringtiefe h0 mit einer Rampenfunktion angefahren und dann durch Abschaltung des Antriebs über eine vorgegebene Zeit konstant gehalten. In Abhängigkeit vom verwendeten Eindringkörper, der Eindringtiefe und dem hervorgerufenen Spannungszustand stellt sich zunächst eine linear-elastische Verformung bzw. korrespondierende Prüfkraft ein. Unter der Wirkung der konstanten Eindringtiefe wird dann eine Abnahme der Prüflast registriert, die das Relaxationsverhalten des Werkstoffes beschreibt. Nach Ablauf der Haltezeit wird die Eindringtiefe zurückgefahren bis die Kraft den Wert Null erreicht, wodurch sich der elastische Eindringanteil spontan zurückstellt und eine resultierende Eindringtiefe auftritt, die sich mit der Zeit allerdings auch verringert.

Mit der angeschlossenen Temperierkammer kann im Bereich von –100 °C bis +100 °C zusätzlich die Prüftemperatur variiert werden, wodurch die Spannungsrelaxtion mit der instrumentierten Makrohärteprüfung in einem weiten Einsatzbereich untersucht werden kann.

Literaturhinweise

Einführung in die Methode:

- Fröhlich, F., Grau, P., Grellmann, W.: Performance and analysis of recording microhardness tests. Phys. stat. sol. (a) 42 (1977) 79–89

- Grellmann, W.: Ermittlung der Härte von Gläsern und Keramiken. Dissertation, Martin-Luther-Universität Halle-Wittenberg (1978)

- May, M., Fröhlich, F., Grau, P., Grellmann, W.: Anwendung der Methode der registrierenden Mikrohärteprüfung für die Ermittlung von mechanischen Materialkennwerten an Polymerwerkstoffen. Plaste und Kautschuk 30 (1983) H. 3, S. 149–153

Aktuelle Arbeiten:

- Bierögel, C., Schöne, J., Lach, R., Grellmann, W.: Bewertung des temperatur- und zeitabhängigen Verhaltens von Thermoplasten und Elastomeren mittels der instrumentierten Makroeindringprüfung. In: Grellmann, W. (Hrsg.): Neue Entwicklungen in der Werkstoffprüfung – Herausforderung an die Kennwertermittlung. Tagung "Werkstoffprüfung 2011", 1. und 2. Dezember 2011, Berlin, Tagungsband S. 285–292 (ISBN 978-3-98114516-1-0; siehe AMK-Büchersammlung unter A 13)

- Grellmann, W., Langer, B.: Methods for Polymer Diagnostics for the Automotive Industry. Materialprüfung 55 (2013) 17–22 Download als pdf

- Lach, R., Schöne, J., Bierögel, C., Grellmann, W.: Instrumented Macroindentation Techniques for Polymers and Composites – Mechanical Properties, Fracture Toughness and Time-Dependent Behaviour as a Function of the Temperature. Macromolecular Symposia 315 (2012) 125–131

Eindringtiefenmessung mit modifiziertem Tastfuß

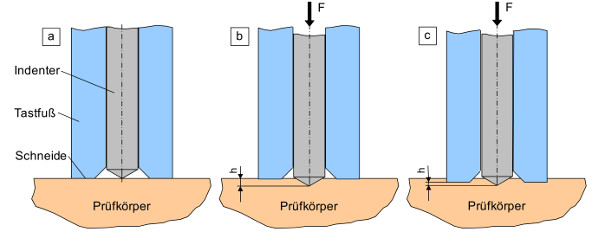

Eindringtiefenmessverfahren, wie die registrierende Makrohärtemessung, setzen die simultane Messung der Kraft F und der Eindringtiefe h in den Werkstoff voraus. Während die Kraftmessung insbesondere durch die Compliance, z.B. die Aufweitung des Prüfrahmens, beeinflusst wird, treten bei der Eindringtiefenmessung unterschiedliche Einflussfaktoren auf. Diese sind in der Art der Wegmessung begründet, die auf der Ermittlung des Absolut- oder Relativwegs basieren kann. Die absolute Wegmessung beinhaltet die Ermittlung der Eindringtiefe gegenüber einer fixierten unveränderlichen Position des Messsystems. Bei der Relativwegmessung wird über einen Tastfuß der Kontakt (kraftgeregelt) zu der Oberfläche des Prüfkörpers hergestellt, die voraussetzungsgemäß als hinreichend hart oder steif gilt und demzufolge keine Deformationen aufweist. Der im Inneren des Tastfußes positionierte Indenter fährt nach Herstellung des Kontakts durch den Tastfuß ebenfalls kraftgeregelt auf die Prüfkörperoberfläche. Bei Kontakt (Bild 1a) wird der relative Weg „genullt“ und der Prüfvorgang beginnt, indem der Weg h zwischen dem Tastfuß und dem Intender simultan und zeitäquidistant aufgezeichnet wird (Bild 1b). Probleme bereitet diese Art der Eindringtiefenmessung, wenn Kunststoffe bei höheren Temperaturen oder relative weiche Elastomere geprüft werden. In diesen Fällen kann der Tastfuß in die vergleichsweise weiche Prüfkörperoberfläche eindringen und verfälscht durch Veränderung des Bezugspunktes die Wegmessung (Bild 1c). Das gemessene Wegsignal h wird demzufolge kleiner und beeinflusst die Kennwerte der Härte als auch das Kriechen und die Relaxation.

| Bild 1: | Eindringtiefenmessung: Ausgangsposition a), Messung gegen harte Oberfläche b) und Messung gegen weiche Oberfläche c) |

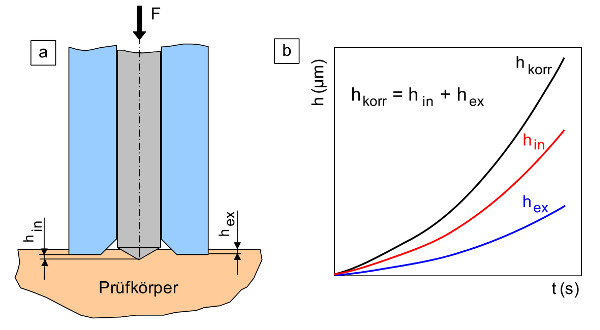

Als eine Alternative kann die Ausrüstung des Messsystems mit einem zusätzlichen unabhängigen Wegmesskanal angesehen werden. Der zusätzliche Wegsensor erfasst die Bewegung des Tastfußes hex (Bild 2a) gegenüber einem beliebigen Fixpunkt, so dass eine Korrektur der Eindringtiefe entsprechend Bild 2 ermöglicht wird. Zu diesem Zweck wird der interne Weg im Messkopf hin mit dem Wegmesssignal des externen Sensors addiert, wodurch das Eindringen des Tastfußes messtechnisch korrigiert werden kann. Da allerdings noch andere Effekte, wie die Aufwölbung der Oberfläche neben dem Intender, auftreten können, die messtechnisch nicht kompensierbar sind, müssen zusätzlich konstruktive Veränderungen am Tastfuß realisiert werden. Das ist erforderlich, wenn weiche Kunststoffe bei erhöhten Temperaturen oder elastomere Werkstoffe geprüft werden.

| Bild 2: | Fehlerhafte Eindringtiefenmessung durch Eindringen des Tastfußes a) und Korrektur des Wegsignals mittels externem Sensor b) |

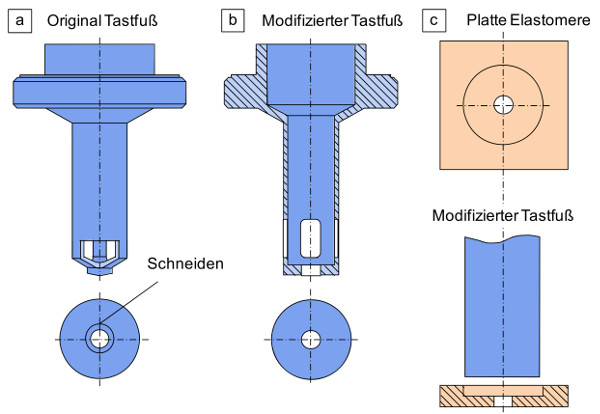

Durch die konstruktive Veränderung des Original-Tastfußes mit den zwei Aufsetzschneiden (Bild 3a) zu einer planen Oberfläche (Bild 3b) konnte die Flächenpressung entscheidend verringert werden, so dass das Eindringen in die Oberfläche und die Aufwölbung neben dem Eindruck bei weichen Kunststoffen, speziell bei erhöhten Temperaturen minimiert werden konnte. Für Elastomere reichen diese Maßnahmen allerdings nicht aus, so dass mit einer zusätzlichen Adapterplatte die lokale Pressung weiter verringert werden musste (Bild 3c).

| Bild 3: | Original Tastfuß der Fa. ZWICK a), Modifizierter Tastfuß b) und Anwendung der Adapterplatte für Elastomere c) |

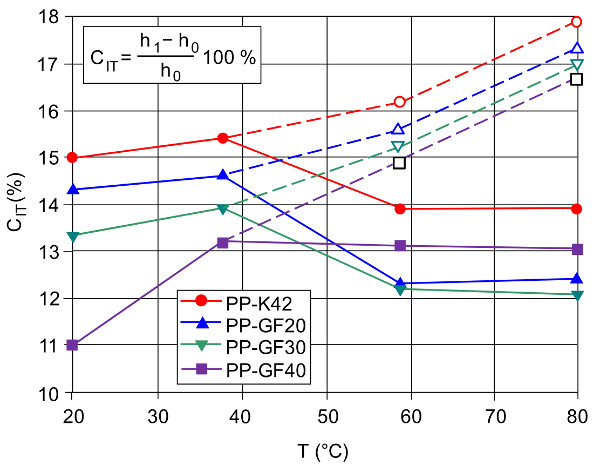

Der Erfolg dieser konstruktiven und messtechnischen Veränderungen an der temperierten, registrierenden Makrohärtemessung wird beispielshaft für Kriechexperimente an gefüllten und glasfaserverstärkten Polypropylenwerkstoffen (PP) demonstriert (Bild 4).

| Bild 4: | Kriechversuche an Polypropylen mit 42 M.-% Kreide und mit 20, 30 und 40 M.-% Kurzglasfasern verstärkte PP-Werkstoffe (gestrichelte Linien entspricht der Wegmessung mit modifiziertem Tastfuß) |

Im Temperaturintervall widerspiegeln die ermittelten Kurven die einschlägigen Erfahrungen, dass die größte Kriechneigung bei kreidegefüllten PP-Werkstoffen auftritt und dass mit Zunahme des Glasfaseranteils die Kriechneigung der Werkstoffe abnimmt. Verwendet man den Original-Tastfuß und nutzt keinen externen Sensor, dann führt die fehlerhafte Wegmessung bei allen untersuchten Werkstoffen ab 40 °C zu einer Abnahme des Kriechens, was der Realität widerspricht. Bei Einsatz des modifizierten Tastfußes und der Eindringtiefenkorrektur über den externen Sensor wird eine weitere Zunahme der Kriechneigung mit steigender Temperatur (gestrichelte Linie in Bild 4) registriert, was den ingenieurtechnischen Erfahrungen mit diesen Werkstoffen entspricht.

Literaturhinweise

Einführung in die Methode:

- Bierögel, C., Schöne, J., Lach, R., Grellmann, W.: Methodische und messtechnische Aspekte der instrumentierten Härteprüfung von Kunststoffen. In: Christ, H.-J. (Hrsg.): Fortschritte in der Werkstoffprüfung für Forschung und Praxis. 31. Vortrags- und Diskussionstagung Werkstoffprüfung 2013, 28.–29. November 2013, Neu-Ulm, Tagungsband S. 265–270 (siehe AMK-Büchersammlung unter M 26)

- Bierögel, C., Schöne, J., Lach, R., Grellmann, W.: Bewertung des temperatur- und zeitabhängigen Verhaltens von Thermoplasten und Elastomeren mittels der instrumentierten Makroeindringprüfung. In: Grellmann, W. (Hrsg.): Neue Entwicklungen in der Werkstoffprüfung – Herausforderung an die Kennwertermittlung. Tagung Werkstoffprüfung 2011, 01.–02. Dezember 2011, Berlin, Tagungsband S. 285–292 (ISBN 978-3-9814516-1-0; siehe AMK-Büchersammlung unter A 13)