Instrumentierte Härteprüfung – Methode Kenngrößen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Instrumentierte Härteprüfung – Methode Kenngrößen

Grundlagen der Messmethode

Da bei der konventionellen Härteprüfung (siehe Härte) zumeist nur eine festgelegte Kenngröße hinsichtlich ihres Kennwertes ermittelt wird und keine Informationen zur Belastungshistorie vorliegen, ist zur Erweiterung der Aussagemöglichkeiten der Härtemessung an Kunststoffen eine Instrumentierung der Versuchsdurchführung erforderlich.

Dabei wird die zum Eindringen des Eindringkörpers (siehe: Indenter) in den Prüfkörper erforderliche Kraft und die resultierende Eindringtiefe über den gesamten Eindringvorgang erfasst und registriert [1]. Durch die Bewertung der erhaltenen Belastungs- und Entlastungskurven können Aussagen über das viskoelastisch-plastische Verhalten von Kunststoffen abgeleitet werden. Die Prüfung kann konventionell mit konstantem Vorschub (vT = konst.) oder kraft- (dF/dt = konst.) sowie eindringtiefengeregelt (dh/dt = konst), aber auch mit konstanter Eindringdehnrate ((dh/dt)/h = konst.) erfolgen.

Als Eindringkörper können vierseitige Pyramiden nach Vickers oder Knoop, dreiseitige Pyramiden nach Berkovich oder sogenannte Würfelecken, kegelförmige Spitzen (Konus) oder auch speziell abgerundete Eindringkörper, wie z. B. Kugeln eingesetzt werden, wobei dann jeweils definierte Geometriekorrekturen erforderlich sind.

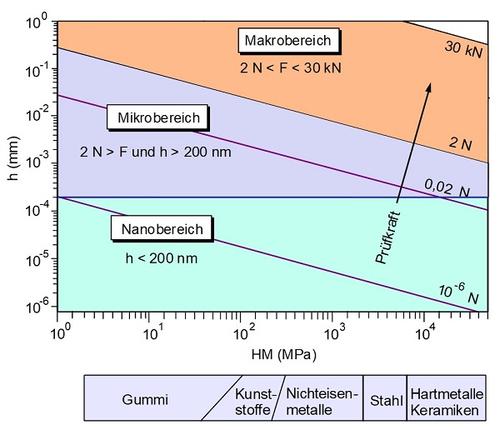

Der Vorteil der instrumentierten Härteprüfung besteht, neben der Automatisierbarkeit des Verfahrens, insbesondere in der Vergleichbarkeit aller Werkstoffe innerhalb einer Härteskala, wodurch das Messverfahren im Makro-, Mikro- und Nanobereich einsetzbar ist. In Bild 1 werden eine Abstufung der Lastbereiche und der Zusammenhang zwischen der MARTENS-Härte MH (früher Universalhärte) und der Eindringtiefe h für verschiedene Werkstoffgruppen angegeben.

| Bild 1: | Festlegung von Prüflastbereichen in der instrumentierten Härteprüfung [2] |

Mit dem instrumentierten Eindringversuch können verschiedene Härtewerte, der Eindringmodul EIT, Verfestigungsexponenten n und viskoelastische als auch Langzeiteigenschaften von Kunststoffen z. B. über die Stepped Isothermal Method (SIM), bestimmt werden [3].

Darüber hinaus ist die Bruchzähigkeit spröder Werkstoffe sowie der Einfluss von Eigenspannungen im Vollmaterial bzw. dünnen Schichten oder das elastische Verhalten (Federkonstante) von miniaturisierten Bauteilen ermittelbar [4]. Der Nachweis von Orientierungen ist ebenfalls möglich [5]. Die Ausdehnung der Härteprüfung in den Bereich kleinster Prüfkräfte und Eindringtiefen (h < 200 nm), dem sogenannten Nanohärtebereich, ermöglicht desweiteren den experimentellen Zugang zu Strukturelementen und ihren Grenzflächen mit dem Ziel der Aufstellung von quantitativen Morphologie-Härte-Korrelationen.

Messtechnik

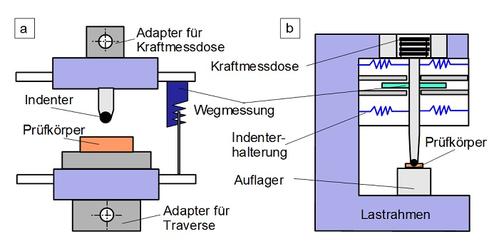

Der prinzipielle Aufbau einer instrumentierten Härteprüfeinrichtung ist schematisch in Bild 2 dargestellt, wobei hier Zusatzgeräte für Universalprüfmaschinen (Bild 2a) oder sogenannte Stand-Alone-Messsysteme (Bild 2b) eingesetzt werden.

| Bild 2: | Instrumentierte Härtemesseinrichtung (a) Zusatzgerät zum Einbau in eine Materialprüfmaschine und (b) externes Prüfgerät (Stand-Alone) |

Für Messungen im Mikro- und Makrohärtebereich ist der Einbau einer Zusatzeinrichtung in Universalprüfmaschinen mit hoher Steifigkeit möglich, wobei hier der Traversenantrieb zur Erzeugung der notwendigen Eindringtiefe genutzt wird. Mittels spezieller Software wird dann das Kraft-Eindringtiefen-Diagramm registriert und ausgewertet. Über die Regelung der Prüfmaschine können dann unterschiedliche Versuchsarten (lage-, eindringentiefen- und kraftgeregelte) realisiert werden, wobei auch Haltezeiten in die Blocksteuerung eingebaut werden können. Handelsübliche Messsysteme, die als Tischgeräte konzipiert sind (z. B. Fischerscope® Mikrohärte HV100C oder ZWICK Makrohärte ZHU 2,5 oder 0,5) erlauben diese Regelungsarten ebenfalls, sind aber in der Regel nicht für längere Versuchszeiten ausgelegt. Spezielle Applikationen mit Zusatzeinrichtungen gestatten zudem die Ermittlung temperaturabhängiger Härte- und Langzeitkennwerte [6]. Für den Nanobereich wurden aus messtechnischen Gründen Großgeräte, sogenannte Nano-Indenter, entwickelt, die im schematischen Aufbau mit den Mikrohärteprüfsystemen vergleichbar sind, für die aber wesentlich höhere Anforderungen an die Auflösung der Kraft- und Eindringtiefenmessung bestehen.

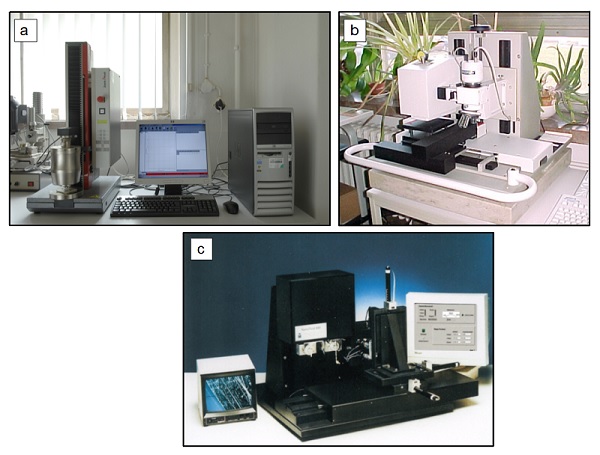

Mit den in Bild 3 dargestellten instrumentierten Härtemesseinrichtungen der verschiedenen Lastbereiche können folgende funktionelle Abhängigkeiten gemessen werden:

- die Kraft F als Funktion der Eindringtiefe h während des Belastungs- und Entlastungszyklus,

- die Kraft F und die Eindringtiefe h als Funktion der Zeit t zur Quantifizierung des Relaxations- (RIT) bzw. Kriechverhaltens (CIT) bei verschiedenen Haltezeiten und eventuell unterschiedlichen Temperaturen T sowie

- die elastische Rückfederung während der Entlastungsphase.

| Bild 3: | Instrumentierte Härteprüfsysteme: (A) Registrierende Makrohärte ZHU 2,5 der Fa. Zwick, Ulm (b) Registrierende Mikrohärte Fischerscope H100 XYp, der Fa. Fischer, Sindelfingen und (c) Nano.Hardness Tester der Fa. Micro Materials, Wrexham, U.K. |

Ermittlung von Werkstoffkenngrößen in der instrumentierten Härteprüfung

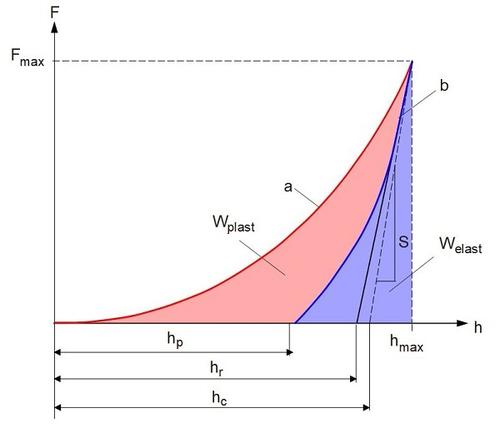

Zur Auswertung von Kraft-Eindringtiefe-Kurven existieren verschiedene Ansätze, mit dem Ziel, das Werkstoffverhalten exakt zu beschreiben bzw. Kennwerte zu ermitteln [7−9]. Grundsätzlich wird die Trennung des plastischen und elastischen Anteils an der Gesamtverformung während der Härtemessung ermöglicht. Als Messgrößen können dazu aus der Belastungskurve die Maximalkraft Fmax und die zugehörige Eindringtiefe hmax, durch Anlegen einer Tangente an die Entlastungskurve die Eindringtiefe hr und der Eindringmodul EIT, sowie aus der vollständigen Kraft-Eindringtiefe-Kurve die jeweiligen Energieanteile entnommen werden (Bild 4).

| Bild 4: | Kraft-Eindringtiefe-Kurve (a: Belastungskurve, b: Entlastungskurve) |

Die Fläche zwischen der Eindringfunktion und der horizontalen Achse h ist die Gesamtverformungsenergie Wtotal.

Infolge der plastischen Verformung verläuft die Entlastungskurve nicht durch den Ursprung, so dass zwischen Eindring- und Entlastungsfunktion eine Differenzfläche, die plastische Energie Wplast, auftritt. Die elastische Energie Welast ergibt sich aus der Differenz zwischen der totalen und der plastischen Energie.

Die MARTENS-Härte HM wird bei einer festgelegten Prüfkraft F bestimmt und enthält die elastischen und plastischen Anteile der Verformung. Sie ist für den Vickers- und den Berkovich-Eindringkörper (siehe: Indenter) definiert und wird nach Gl. (1) berechnet.

| (1) |

| mit: | F | – | Prüfkraft in N |

| h | – | Eindringtiefe in mm |

Die Plastische Härte Hplast und die Eindringhärte HIT werden unter Verwendung der Maximalkraft Fmax und Anlegen von Tangenten an die Entlastungskurve (siehe: Bild 4) nach den Gln. (2) und (3) bestimmt und stellen ein Maß für den Widerstand gegenüber bleibender Verformung oder Schädigung dar.

| (2) |

| (3) |

| mit: | Fmax | – | maximale Prüfkraft in N |

| hr | – | Schnittpunkt der Tangente an die Entlastungskurve im Punkt Fmax mit der Eindringtiefenachse in mm | |

| AP | – |

projizierte Kontaktfläche zwischen dem Eindringkörper und dem Prüfkörper, ermittelt aus der Kraft-Eindringtiefe-Kurve unter Beachtung der Eindringkörperkorrektur in mm2 |

Beim Übergang zu kleinen Eindringtiefen ändern sich die Kontaktfläche und damit auch die Kontaktsteifigkeit dF/dh kontinuierlich. Aus diesem Grund ist eine Korrektur notwendig, die über die Einführung der sogenannten projizierten Kontaktfläche AP vorgenommen wird. Die sogenannte Eindringhärte ist der Quotient aus maximal wirkender Prüfkraft Fmax und der projizierten Kontaktfläche AP zwischen dem Eindringkörper und dem Prüfkörper. Die projizierte Kontaktfläche AP ist eine Funktion der Kontakttiefe hc (siehe Gl. (4)) und setzt die Kenntnis der Indenterflächenfunktion voraus.

| (4) |

| mit: | hc | – | Kontakttiefe des Eindringkörpers mit dem Prüfkörper in mm |

| ε | – | Konstante, abhängig von der Geometrie des verwendeten Eindringkörpers (Vickers und Berkovich: ε = 0,75) |

Für Eindringtiefen h > 6 µm ist die projizierte Fläche AP in erster Näherung durch die ideale Form des Eindringkörpers gegeben. Für einen idealen Vickers-Intender gilt die Gl. (5).

| (5) |

Für Eindringtiefen h < 6 µm kann die Flächenfunktion des Eindringkörpers nicht entsprechend ihrer idealen Form angenommen werden, da alle spitzenförmigen Eindringkörper verschiedene Abweichungen an der Spitze aufweisen. Die Bestimmung der exakten Eindringkörpergeometrie ist für geringe Eindringtiefen erforderlich, aber auch für alle größeren Eindringtiefen nützlich.

Der Elastische Eindringmodul EIT wird aus dem Anstieg der Tangente, die für die Berechnung der Eindringhärte verwendet wird, nach den Gln. (6) und (7) ermittelt.

| (6) |

| (7) |

| mit: | μs | – | Poisson-Zahl des Werkstoffes |

| μi | – | Poisson-Zahl des Eindringkörpers (für Diamant 0,07) | |

| Er | – | reduzierter Modul des Eindringkontaktes | |

| Ei | – | E-Modul des Eindringkörpers (für Diamant 1,14 · 106 N mm-2) |

Auf Grund der unterschiedlichen Beanspruchungsarten und Bestimmungsmethoden ist eine Übereinstimmung mit dem E-Modul aus dem Zugversuch Et nicht gegeben. Eine zusätzliche Beeinflussung des Messergebnisses besteht beim Auftreten von Aufwölbungen und Einsinken des Werkstoffs in der Umgebung des Eindrucks.

Die beim Eindringvorgang aufgewendete mechanische Arbeit Wtotal wird nur partiell als plastische Deformationsarbeit Wplast verbraucht. Der Rest wird beim Entlastungsvorgang als Arbeit der elastischen Rückverformung Welast wieder freigesetzt. Das Verhältnis ηIT nach Gl. (8) enthält Werkstoffinformationen zur Charakterisierung des Deformationsverhaltens. Entsprechend wird der plastische Anteil Wplast/Wtotal aus 100 % − ηIT berechnet.

| (8) |

Literaturhinweise

| [1] | Fröhlich, F., Grau, P., Grellmann, W.: Performance and Analysis of Recording Micro Hardness Tests. Phys. Status Solidi a-Appl. Res. (a) 42 (1977) 79−89 |

| [2] | Grellmann, W.: Härteprüfverfahren. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 193–213 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [3] | Krolopp, T., Schöne, J., Arndt, S., Lach, R., Langer, B., Grellmann, W.: Registrierendes Makroeindringverfahren und Stepped Isothermal Methode – Zeitraffende Bewertung des lokalen Retardationsverhaltens thermoplastischer Kunststoffe. In: Borsutzki, M., Moninger, G.: Fortschritte in der Werkstoffprüfung für Forschung und Praxis – Werkstoffeinsatz, Qualitätssicherung und Schadensanalyse. Tagungsband Werkstoffprüfung, 2015, Verlag Stahleisen GmbH, Düsseldorf, S. 241–246 (ISBN 978-3-514-00816-9; siehe AMK-Büchersammlung unter M 36) |

| [4] | Lach, R., Grellmann, W.: Die Eindruckbruchmechanik – Möglichkeiten zur Bewertung der Zähigkeit von Nanokompositen. In: Borsutzki, M., Geisler, S.: Fortschritte in der Werkstoffprüfung für Forschung und Praxis. Tagungsband Werkstoffprüfung, 2006, Verlag Stahleisen GmbH, Düsseldorf, S. 291–296 (ISBN 978-3-514-00734-5; siehe AMK-Büchersammlung unter M 13) |

| [5] | Baltá-Calleja, F. J., Fakirov, S.: Microhardness of Polymers. Cambridge University Press (2000) |

| [6] | Bierögel, C., Schöne, J., Lach, R., Grellmann, W.: Temperaturabhängige instrumentierte Makrohärte – Methode zur Charakterisierung des Kriech- und Relaxationsverhaltens von Kunststoffen. In: Pohl, M.: Konstruktion, Werkstoffentwicklung und Schadensanalyse, Tagung „Werkstoffprüfung“ 2010, 2.–3. Dezember 2010 Neu-Ulm, Tagungsband S. 143−148, (ISBN 978-3-514-00778-9) |

| [7] | May, M., Fröhlich, F., Grau, P., Grellmann, W.: Anwendung der Methode der registrierenden Mikrohärteprüfung für die Ermittlung von mechanischen Materialkennwerten an Polymerwerkstoffen. Plaste Kautschuk 30 (1983) 149 – 153 Download als pdf |

| [8] | Koch, T.: Morphologie und Mikrohärte von Polypropylen-Werkstoffen. Dissertation, Technische Universität Wien, (2003) (siehe AMK-Büchersammlung unter C 30) |

| [9] | DIN EN ISO 14577 (2015-11): Metallische Werkstoffe − Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter − Teil 1: Prüfverfahren |