Keramographie

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Keramographie

Keramographie oder Keramografie

Grundlagen

Die Keramographie ist genau wie die Metallographie eine wissenschaftliche Teildisziplin der Materialographie und dient der Aufklärung sowie qualitativen und quantitativen Beschreibung des Gefüges von keramischen Materialien und Verbundwerkstoffen auf keramischer Basis mit Hilfe makro- und mikroskopischer Untersuchungsverfahren.

Keramographie umfasst die Aufklärung und Darstellung der strukturell-morphologischen Gefügemerkmale sowie die qualitative und quantitative Beschreibung des Gefüges von Keramiken und deren Verbundwerkstoffe insbesondere unter Nutzung mikroskopischer Untersuchungsmethoden der Gefügetomographie und topgrafischer Verfahren zur Darstellung der Oberfläche von Brüchen in der Schadensfallanalyse (siehe auch: Fraktographie) [1–7].

Diese Methodik ist eine spezielle Disziplin der Werkstoffkunde, die in der Qualitätssicherung, der Schadensfallanalyse und bei der Werkstoffprüfung als auch -entwicklung angewandt wird. Dies beinhaltet die erforderlichen Präparationsverfahren, die verschiedensten makro- und mikroskopischen Untersuchungsmethoden bis hin zur Elektronen- und Digitalmikroskopie und der hochauflösenden Röntgen- oder Ultraschall-Computertomografie. Eingeschlossen sind auch die Analyse, Bewertung und Dokumentation der Befunde der Untersuchungen zur Darstellung der qualitativen und quantitativen Gefügecharakterisierung sowie die Aufstellung von Gefüge-Eigenschafts-Korrelationen keramischer Werkstoffe.

Um das Gefüge eines keramischen Werkstoffs darstellen und bewerten zu können, sind spezielle Präparationstechniken erforderlich, da initiale Präparationsfehler zu Problemen bei der Beurteilung des Werkstoffgefüges führen können. Grundlegende Präparationstechniken sind die Probenvorbereitung, wie Trennen (Sägen oder Fräsen), das Einbetten von Prüfobjekten, das Schleifen und Polieren sowie das Ätzen der Oberfläche des Prüfkörpers. Je nach Zusammensetzung und Funktionalität des keramischen Werkstoffes oder Verbundwerkstoffes können spezielle Eigenschaften die Präparationstechniken dieser Werkstoffe beeinflussen. In der Regel besitzen diese Werkstoffe ein besonders hohes Niveau der mechanisch-tribologischen, und thermischen Eigenschaften als auch eine hohe chemische Resistenz, wobei oftmals bedingt durch die pulvertechnologische Herstellung (z. B. Grünteile, Sintern, Pyrolyse) ein sprödes Werkstoffverhalten beobachtet wird [1, 7].

Je nach gewünschtem Eigenschaftsprofil unterteilt man in die Struktur- und Funktionskeramiken, wobei die ersteren (z. B. Al2O3, ZrO2, SiC oder Si3N4) sich durch besonders gute Gleitreibungswerte, hohe Härte und Druck-, Kriech- sowie Verschleißfestigkeit auszeichnen. Funktionskeramiken, die auch als aktive Keramiken bezeichnet werden, weisen oftmals spezielle Eigenschaften, wie besondere Wärmeleit-, Isolations- und Leitfähigkeit, Ferromagnetismus (MnFe2O4) sowie Piezoelektrizität (z. B. für piezoelektrische Schwinger sowie Aktoren) oder auch Supraleitvermögen [1] auf.

Faserverbundkeramiken z. B. auf der Basis von kohlenstoffkurzfaserverstärkten Siliziumkarbidkeramiken (CMC) [8] oder Keramik-Kunststoff-Verbunde [9] werden in der Luft- und Raumfahrt sowie für Hochleistungsbremsbeläge als auch in der Medizintechnik eingesetzt, wodurch infolge der Mehrphasigkeit und lokalen Heterogenität dieser Werkstoffe (siehe auch: Laser-Heterogenität der Dehnungsverteilung) zusätzliche Präparationsprobleme auftreten können.

Zur Darstellung und Dokumentation der präparierten Gefüge der Keramiken sowie der Keramikverbundwerkstoffe werden nachfolgend licht- oder elektronenmikroskopische Methoden als auch tomographische Verfahren zur qualitativen und quantitativen Beschreibung der Gefügezustände genutzt [2].

Probenpräparation

Die Präparation eines Anschliffs umfasst die gesamte Vorbereitung für die geplanten makro- und mikroskopischen Untersuchungen des Gefügezustands, die normalerweise mit der Probennahme, d. h. also dem Trennvorgang aus einem Bauteil (siehe: Kunststoffbauteil, Dimensionierung) oder Rohling heraus beginnt. Dabei ist zwischen dem relativ weichem Grünkörper, der keine spezielle Trenntechnik erfordert, und dem gepressten und gesinterten Kompaktkörper zu unterscheiden, da letztere zumeist außerordentlich hart, spröd und porös sind [2]. Der Probennahme folgt in der Regel das Einfassen oder Einbetten, das Schleifen und Polieren sowie eventuell das Reinigen und Ätzen bevor die makro- oder mikroskopischen Gefügedarstellung durchgeführt werden kann.

Ein generelles Prozedere zur Schliffherstellung existiert bei den Keramiken, genau wie bei den Metallen und Kunststoffen, nicht und die großen Härteunterschiede als auch die chemische Löslichkeit der keramischen Phasen bei Metallkeramiken und Schichtverbunden auf keramischer Basis bereitet teilweise erhebliche präparative Probleme [2, 6, 9].

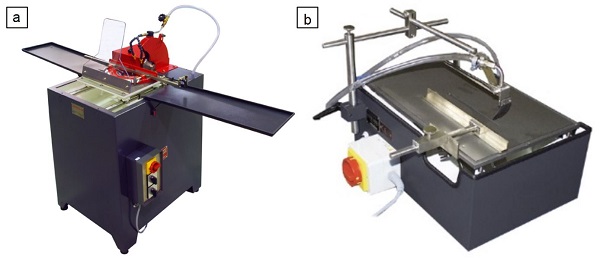

Die Probennahme wird bei den keramischen Werkstoffen zumeist mit hoch- oder niedertourigen Trennmaschinen oder -sägen unter Verwendung von Diamanttrennscheiben (Bild 1) durchgeführt, wobei in der Regel Emulsionen, Wasser, Alkohol oder niedrigviskose Mineralöle als Schmier- und Kühlmittel dienen. Die so entstehende planparallele Oberfläche des Trennungsschnitts ist meistens die spätere Anschlifffläche, weshalb schon beim Trennen Ausbrüche auf der Oberfläche und an den Kanten zu vermeiden sind [1, 2].

| Bild 1: | Niro Universal-Trennmaschine 72/330 (a) und Niro Trennsäge 72/800 (b) der Arnold-Gruppe, Weilburg/Lahn |

Da die Anschliffe im Wesentlichen für kleine Proben hergestellt werden, sollten diese nach dem Reinigen von Abtragungssplittern (z. B. im Ultraschallbad) und gründlicher Trocknung zwecks optimalem Handling eingefasst (Schliffklemmen) oder eingebettet werden. Nach der Trocknung der Probe sollte diese zur Vermeidung der Auftragung von Fetten oder Verunreinigungen möglichst nur noch mit einer Pinzette behandelt werden.

Der kratzerfreie Anschliff sollte zur makro- und/oder mikroskopischen Gefügedarstellung der Keramik eine randscharfe und möglichst ebene Oberfläche aufweisen, die typisch für das Gefüge ist und keine herstellungsbedingten Veränderungen wie Ausbrüche, Kratz- und Schleifspuren sowie Verunreinigungen aufweisen.

Einbetten von keramischen Proben

Die Einbettung oder das Einfassen von Proben dient einerseits dem Probenhandling beim Schleifen und Polieren und andererseits zur Abstützung der Randzone sowie zur Vermeidung von schliffbedingten Randanrissen und kann eventuell auch das Aufkleben der Probe beinhalten [2].

Während für das Einfassen oder Aufkleben der Proben keine besonderen Regeln gelten, ist bei dem Einbetten zu beachten, dass das Einbettmittel in etwa die gleiche Härte und Abriebfestigkeit wie der zu untersuchende keramische Werkstoff aufweisen sollte. Aufgrund der hohen Härte dieser Werkstoffe ist diese Forderung nur näherungsweise erfüllbar, wobei hier gleichzeitig die spätere Ätztechnik zu beachten ist.

Wird das thermische Ätzen, die Nutzung von Salzschmelzen oder Ätzen in kochenden Lösungen angestrebt, dann müssen Einbettmittel verwendet werden, die leicht entfernt werden können oder eine hohe chemische Stabilität gegenüber der Ätzmethode zeigen. Ein weiteres Problem stellt die oftmals nachweisbare Porosität (offen oder geschlossen) und die heterogene Struktur bei diesen Werkstoffen dar, weshalb das Infiltrieren, d. h. Ausfüllen der Werkstoffinhomogenitäten, von großer Bedeutung ist. Dazu werden in der Regel niedrigviskose Harzsysteme verwendet, die in die Poren bzw. Zwischenräume leicht eindringen können und das Zuschmieren oder Ausbrechen der Poren infolge eines stabilen Verbunds zwischen Werkstoff und Einbettmittel verhindern. Bei vorgesehenen thermischen oder kochenden Ätzen kann diese Methode nicht angewandt werden, da aufgrund von Quellungseffekten oder der Differenz im thermischen Ausdehnungsverhalten die Struktur der Oberfläche zerstört werden kann.

Als Einbettmittel können z. B. kalthärtende transparente oder eingefärbte Mehrkomponenten-Systeme (Harz, Härter und Beschleuniger) auf der Basis von Methylmethacrylat-, Polyester- oder Epoxidharzen verwendet werden. Als sogenannte Härteangleicher können Thixotropiemittel auf der Basis von Glasfasern oder -kugeln benutzt werden, wobei hier die Veränderung der Viskosität und Fließfähigkeit des Harzes zu beachten ist. Bei niedrigviskosen Einbettmitteln wie Epoxid- oder Polyesterharzen wird oft unter Vakuum gearbeitet, wodurch feinste Hohlräume, Poren und Risse konsolidiert werden können und bei Einfärbung zusätzlich eine Kontrastierung eintritt.

Als Einbettmittel können auch Harze eingesetzt werden, die mit Glas- oder Kohlenstofffasern verstärkt oder mit elektrisch leitfähigen Materialien gefüllt werden, um eine hohe Härte und Festigkeit oder die Nutzbarkeit in der Elektronenmikroskopie zu erreichen.

Schleifen und Polieren der Proben

In Analogie zur Metallographie werden zum Schleifen und Polieren zumeist stufenweise mechanische Abtragungsmethoden für die Proben genutzt. Im Gegensatz zu Metallen werden jedoch bei Keramiken aufgrund der hohen Härte keine Verschmierungen und plastische Verformungen der Oberfläche beobachtet.

Zunächst werden Störschichten und Unebenheiten der Oberfläche (Rauheiten) durch das sogenannte Grob- oder Planschleifen beseitigt. Dabei ist zu beachten, dass sich durch Ausbrüche Oberflächenschädigungen ausbilden können, welche sich in der Gefügeanalyse (Versetzungen oder Schleifkratzer) verfälschend auswirken können.

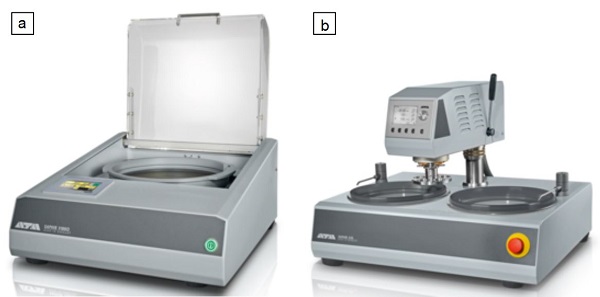

Das Grobschleifen wird zumeist mit Diamantschleif- oder Siliziumkarbidscheiben (SiC) (Körnung ca. 40 bis 60 µm) unter Nutzung von fließendem Wasser als Kühl- und Schmiermittel automatisch oder manuell sowie unter Verwendung von mechanischen Vibrationen durchgeführt (Bild 2).

| Bild 2: | Vibrations-Nassschleif- und Poliermaschine (a) Saphir Vibro und (b) automatisches System Saphir 530 der Fa. ATM GmbH, Mammelzen |

Als Abtrageverfahren zur Beseitigung von Oberflächenschädigungen schließt sich das Läppen an, wobei hier spezielle Läppscheiben aus Kunststoff mit eingebetteten Metallpartikeln oder Diamantkörnern (Körnung ca. 6 µm) verwendet werden. Der Anpressdruck, die Rotationsgeschwindigkeit der Scheibe und die Läppzeit variieren in Abhängigkeit von der Werkstoffhärte und der Erfahrung des Prüfers. Für das Läppen als auch das nachfolgende Feinpolieren können die identischen Maschinen entsprechend Bild 2 genutzt werden.

Durch das Feinpolieren (Körnung ca. 1 µm) wird die finale Oberfläche zur mikrosko-pischen Begutachtung hergestellt, wozu ebenfalls mit horizontalen Polier- oder Vibrationsmaschinen (Bild 2) gearbeitet wird. Die feineren Polierpartikel befinden sich hier nicht in einer fest gebundenen harten Unterlage, sondern sind beweglich in eine weichere Präparationsunterlage (Kunstfasertuch, Seidentuch oder Baumwolltuch) eingebunden und sollten alle mechanischen Ausbrüche und Kratzer auf der Oberfläche abtragen. Elektrolytische Poliermethoden können auch genutzt werden, allerdings sollte die Keramik dann elektrisch leitend sein (Karbide, Metallkeramiken) [2, 10]. Das Mikrotomschneiden oder Ultramikrotomfräsen kann ebenfalls bei verschiedenen Keramiken verwendet werden, wobei diese Präparate dann der Durchlicht- oder Transmissionselektronen-Mikroskopie zugänglich sind. Allerdings sind die erforderlichen Gerätetechniken erheblich kostenintensiver, da die Oberfläche mit Präzisionsmessern abgehobelt oder gefräst wird.

Keramographisches Ätzen

Vor dem Ätzen sollte auf jeden Fall eine mikroskopische Untersuchung des polierten Anschliffs im ungeätzten Zustand bei unterschiedlichen Vergrößerungsstufen erfolgen, da hier trotz der unbehandelten Oberfläche schon diverse makroskopische Behandlungen und Defekte erkennbar sind. Je nach Güte des Oberflächenzustandes sind hier schon folgende Aussagen über das Gefüge möglich [2, 7]:

- Anteil und Größe von Poren,

- Verteilung der Poren im Gefüge,

- Materialeinschlüsse und Verunreinigungen,

- Risse und deren Verlauf,

- Materialtrennungen und Randausbrüche.

Für die Darstellung des keramographischen Gefüges, insbesondere von Korngrenzen, Versetzungen, makroskopischen Phasen und Phasengrenzen sowie von vorhandenen Feinstrukturen muss die Oberfläche des Anschliffs aber auf jeden Fall angeätzt werden.

Zur Darstellung der Oberfläche und des Gefüges von keramischen Werkstoffen werden optische, elektrochemische und physikalische Ätzverfahren eingesetzt, wobei die beiden letzteren Verfahren eine Veränderung der Anschlifffläche hervorrufen.

Das optische Ätzen, welches einer Kontrastierung entspricht, wird zumeist in Kombination mit anderen Ätzmethoden (thermisch oder chemisch) verwendet. Dazu wird speziell bei Dünnschliffen aus optisch anisotropen Keramiken (siehe auch: Anisotropie von Kunststoffen) polarisiertes Licht zur Darstellung von Phasen- und Spannungsunterschieden oder von Einschlüssen angewandt. Die Auflichtmikroskopie kann ebenfalls für keramische Werkstoffe genutzt werden, allerdings sind hier oftmals Reflexionsschichten erforderlich um den Bildkontrast zu erhöhen.

Das Ätzen von Keramiken ist aufgrund der hohen chemischen Beständigkeit dieser Werkstoffe zumeist ein chemischer oder elektrochemischer Prozess mit sehr aggressiven und konzentrierten chemischen Lösungen oder Salzschmelzen. Das Plasmaätzen oder elektrolytische Ätzen ist nur bei ausgewählten Keramiktypen anwendbar, da z. B. teilweise eine elektrische Leitfähigkeit erforderlich ist.

Die physikalischen Ätzmethoden, speziell das thermische Ätzen, entsprechen oftmals einer Glüh- oder Wärmebehandlung der Proben und dienen zur Entwicklung und Darstellung des keramischen Gefüges durch Diffusionsvorgänge an der Oberfläche und im Volumen sowie Ausscheidungsreaktionen z. B. an Korngrenzen.

Aufgrund der Vielfalt der keramischen Werkstoffe (ein- oder mehrphasig, dicht homogen oder porös, Metallkeramiken) können an dieser Stelle keine umfassenden Informationen zu den üblichen Ätzverfahren für Keramiken aufgeführt werden.

Zur Auswahl der Ätzmittel je nach Untersuchungsziel und Werkstofftyp sowie den Ätzbedingungen (Druck, Temperatur, Zeitdauer) werden in [2] ausführliche und tiefergehende Instruktionen gegeben.

Darstellung und Dokumentation des Gefüges

Die Keramographie hat das grundlegende Ziel die existierenden Gefügebestandteile oder Poren eines Anschliffs hinsichtlich deren Art, Anzahl, Größe, Habitus sowie der Verteilung auf der Oberfläche qualitativ und quantitativ zu charakterisieren [1] und Wechselwirkungen der Realstruktur zu den Eigenschaften der keramischen Werkstoffe oder Schichtverbunde herzustellen und aufzuklären. In diesem Sinne entspricht die Keramographie einer wesentlichen Methode der Werkstoffwissenschaft und dient speziell zur Darstellung von Zusammenhängen zwischen der Struktur, der Herstellungs- und Bearbeitungstechnologie als auch dem mechanischen, thermischen und technologischen Einsatzverhalten dieser Werkstoffe [1, 9].

Die wichtigsten Untersuchungsmethoden zur Beurteilung und Dokumentation der Eigenschaften des Gefüges basieren in Analogie zur Metallographie auf den optischen Prüfmethoden, wie Licht- oder Elektronenmikroskopie, der Gefügetomographie als auch der Röntgen- und Elektronenbeugung sowie Elektronenstrahlmikroanalyse (siehe auch: Energiedispersive Röntgenspektroskopie (EDX) und Mikro-CT-Methoden [3–5].

Eine grundlegende optische Prüfmethode ist die Lichtmikroskopie, die an Anschliffen als Auflichtmikroskopie im Hell- oder Dunkelfeld durchgeführt werden kann. Während die Dunkelfeld-Mikroskopie bei Keramiken eher selten angewandt wird (Darstellung von Rissen), kann die Auflichtmikroskopie mit Hellfeldabbildung besser genutzt werden, liefert aber ohne aufgebrachte Reflexionsschicht und Polarisationsfilter nur wenig kontrastreiche Bilder. Reflexionsschichten z. B. aus Gold oder Aluminium mit Dicken von ca. 10 nm werden durch Besputtern oder Bedampfen auf die Oberfläche aufgebracht und verbessern die Detailerkennbarkeit der Oberflächen- und Gefügetopographie erheblich [2, 5, 6]. Speziell bei keramischen Dünnschliffen kann die Durchlicht-Mikroskopie unter Nutzung von polarisiertem Licht wesentlich zum Informationsgewinn über das zu untersuchende Gefüge beitragen.

Für erhöhte Objektauflösungen von Mikrostrukturen werden je nach Tauglichkeit der Anschliffe auch die Digitalmikroskopie, die Transmissions- und Rasterelektronenmikroskopie, Rasterkraftmikroskopie, Röntgendiffraktometrie als auch die Elektronenstrahlanalyse sowie das konfokale Laser-Scanning- oder Kathodenlumineszens-Mikroskop benutzt. Mittels der energiedissipativen Röntgenspektroskopie (EDX) kann im Rasterelektronenmikroskop zusätzlich die chemische Zusammensetzung der enthaltenen Gefügebestandteile analysiert werden.

Die bildliche Dokumentation des mikroskopischen Gefüges sollte unter dem Gesichtspunkt der eindeutigen und zweifelsfreien Darstellung von Befunden auf der Schlifffläche gestaltet werden, weshalb hier scharfe und detailreiche Fotos erforderlich sind. Der Ausstattungsgrad moderner Mikroskope gestattet zumeist die Aufnahme von farbigen Digitalfotos in hoher Qualität, wobei speziell bei gezoomten Bildern immer ein Vergrößerungsmaßstab und das Aufnahmedatum enthalten sein sollten. Neben der Digitalfotografie kann auch die digitale Videografie [1, 2, 6] zur Herstellung von bildlichen Gefügedokumentationen genutzt werden, wobei hier die Daten in der Regel direkt auf einen angeschlossenen Rechner übermittelt werden, auf dem mittels geeigneter Software auch eine quantitative Gefügeanalyse ermöglicht wird.

Unter der nachfolgenden quantitativen Keramographie versteht man die genaue Beschreibung des Gefügeaufbaus von Keramiken je nach Mengenanteil, Anordnung und Größenverteilung der Phasen, die Korngrößenverteilung und Kornmorphologie sowie Ermittlung der Porosität. Dazu werden in der Regel ebene Schnitte durch ein räumliches System gelegt (keramographischer Schliff) und mittels der Stereologie wird dann die zugehörige räumliche Struktur berechnet.

Literaturhinweise

| [1] | Oettel, H., Schumann, H. (Hrsg.): Metallographie: Mit einer Einführung in die Keramographie. Wiley-VCH Verlag GmbH, Weinheim (2011), 15. Auflage (ISBN 978-3-527-32257-2) (siehe AMK-Büchersammlung unter L 45-2) |

| [2] | Petzow, G.: Metallographisches, Keramographisches, Plastographisches Ätzen (Materialkundlich-Technische Reihe Bd. 1). Borntraeger Verlag, Stuttgart (2015), 7. Auflage (ISBN 978-3-443-23019-7) (siehe AMK-Büchersammlung unter F 16) |

| [3] | https://de.wikipedia.org/wiki/Gefüge_(Werkstoffkunde) (Zugriff am 16.01.2018) |

| [4] | Cloeren, H.-H.: Materialographische Präparationstechniken. CTV Verlag, Lübeck (2014), (ISBN 978-3-9816824-0-3) |

| [5] | Kern, M.: Mikroskopische Technik für die industrielle Anwendung. Brünne Verlag, Berlin (2003), (ISBN 3-9804762-4-3) (siehe AMK-Büchersammlung unter F 3) |

| [6] | Kern, M., Trempler, J.: Beobachtende und messende Mikroskopie in der Materialkunde. Brünne Verlag, Berlin (2007), (ISBN 978-3-9809848-6-7) (siehe AMK-Büchersammlung unter F 15) |

| [7] | Illschner, B., Singer, R. F.: Werkstoffwissenschaften und Fertigungstechnik – Eigenschaften, Vorgänge, Technologien. Springer Vieweg Verlag, Wiesbaden (2016), (ISBN 978-3-642-53890-2) (siehe AMK-Büchersammlung unter L 17) |

| [8] | Rosenlöcher, J., Deinzer, G., Waninger, R., Münchhoff, J.: Hochleistungsbremsscheiben aus Faserverbundkeramik. Mat.-wiss. u. Werkstofftech. 38 (2007) 11, S. 922–926 |

| [9] | Hornbogen, E., Eggeler, G., Werner, E.: Werkstoffe – Aufbau und Eigenschaften von Keramik-, Metall-, Polymer- und Verbundwerkstoffen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-22560-4) (siehe AMK-Büchersammlung unter L 12) |

| [10] | Buehler-SumMet-DE-0902: Die Summe unserer Erfahrung – Ein Leitfaden zur Präparation von Werkstoffen und deren Auswertung. https://de.scribd.com/doc/88120760/Buehler-SumMet-DE-0902-Leitfaden-zur-Praparation-von-Werkstoffen-und-Auswertung) (Zugriff am 16.01.2018) |