Peelvorgang: Unterschied zwischen den Versionen

| Zeile 25: | Zeile 25: | ||

<ul> | <ul> | ||

<li>Nase, M., Zankel, A., Langer, B., Baumann, H.J., Grellmann, W, Poelt, P.: Investigation of the peel behavior of polyethylene/polybutene-1 peel films using in-situ peel tests with environmental scanning electron microscopy. Polymer 49 (2008) 5458–5466</li> | <li>Nase, M., Zankel, A., Langer, B., Baumann, H.J., Grellmann, W, Poelt, P.: Investigation of the peel behavior of polyethylene/polybutene-1 peel films using in-situ peel tests with environmental scanning electron microscopy. Polymer 49 (2008) 5458–5466</li> | ||

| − | <li>Nase, M.: Zusammenhang zwischen Herstellungsbedingungen, übermolekularer Struktur und Eigenschaften von Peelfolien. Shaker Verlag 2010 (ISBN 978-3-8322-9099-3 | + | <li>Nase, M.: Zusammenhang zwischen Herstellungsbedingungen, übermolekularer Struktur und Eigenschaften von Peelfolien. Shaker Verlag 2010 (ISBN 978-3-8322-9099-3) (siehe [http://www.hs-merseburg.de/amk/index.php?option=com_joomlib&Itemid=85 AMK-Büchersammlung] unter B 1-17)</li> |

</ul> | </ul> | ||

Version vom 19. Januar 2011, 16:25 Uhr

Peelvorgang

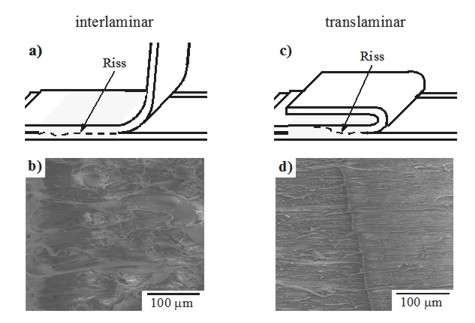

Als Peelvorgang wird das Trennen zweier miteinander verbundenen bzw. versiegelten Folien bezeichnet. Beim Peelvorgang wird im Allgemeinen zwischen einem interlaminaren und einem translaminaren Rissausbreitungsvorgang unterschieden. Beim interlaminaren Rissausbreitungsvorgang breitet sich der Riss entlang der Grenzfläche der beiden versiegelten Folien aus (Bild 1). Im Allgemeinen ist der interlaminare Rissausbreitungsvorgang Voraussetzung für einen reproduzierbaren Peelvorgang. Beim translaminaren Rissausbreitungsvorgang breitet sich der Riss über den Querschnitt der Siegelnaht aus und führt zum vorzeitigen und unkontrollierten Versagen (siehe Bild 1).

Bild 1: Schematische Darstellung eines interlaminaren Rissverlaufs (a) und des zugehörigen Umgebungs-REM Bildes bei 90° Peelwinkel (b), sowie schematische Darstellung eines translaminaren Rissverlaufs (c) und zugehörige Umgebungs-REM-Aufnahme bei 180° Peelwinkel (d)

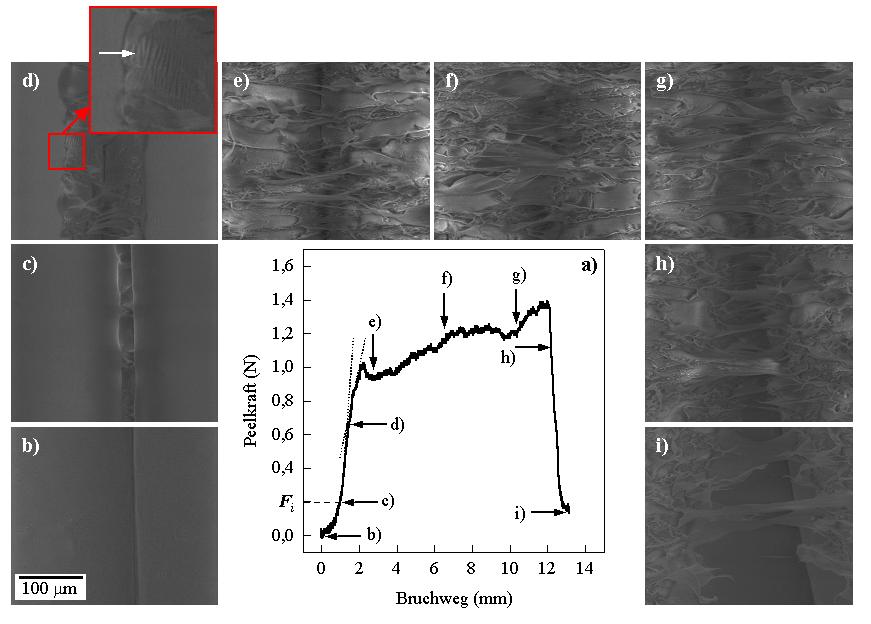

Am Beispiel des Peelsystems Polyethylen niederer Dichte geblendet mit 10 M.-% isotaktischem Polybuten-1 (PE-LD/iPB-1) ist der Peelvorgang anhand eines in-situ-Peeltests in Bild 2 dargestellt. An ausgewählten Stellen des Peelvorgangs können Umgebungs-REM-Bilder aufgenommen (Bilder 2b–i) werden.

Zu Beginn des Peelvorgangs ist die vertikal liegende Siegelnaht (Bild 2b) vollständig geschlossen. Nach ca. 0,7–0,9 mm Bruchweg kann eine lokale Öffnung der Siegelnaht beobachtet werden (Bild 2c). Dieses Phänomen wird mit „Peelinitiierung“ bezeichnet, in Anlehnung an die Rissinitiierung bzw. das Rissinitiierungsverhalten von Polymeren. Dabei stellt die Rissinitiierung den Beginn des stabilen Risswachstums dar. Die Peelinitiierung ist auf mikroskopischer Ebene ein lokales Phänomen aufgrund der nicht geradlinigen Siegelnahtbegrenzung, welche durch eine ungleichmäßige thermische Strahlung während des Siegelvorgangs verursacht wird. Die zur Peelinitiierung zugehörige Kraft wird als Peelinitiierungskraft Fi bezeichnet und kennzeichnet den ersten lokal beobachtbaren Beginn des Peelvorgangs. Für das Peelsystem PE-LD mit 10 M.-% iPB-1 wurde anhand der in Bild 2a dargestellten Peelkurve die Peelinitiierungskraft Fi = 0,2 N ermittelt. Nach ca. 1,5 mm Bruchweg ändert sich der Anstieg der Peelkurve (gekennzeichnet durch die gepunkteten Linien in Bild 2a). Die Änderung des Anstieges der Peelkurve geht mit dem Ende des Peelfrontbildungsprozesses einher, d.h. der Peelvorgang wird nicht mehr lokal, sondern global initiiert (Bild 2d). Darüber hinaus sind in Bild 2d vertikal strukturierte Bereiche zu erkennen (markiert durch einen weißen Pfeil in der Detailansicht), deren Entstehung auf lokale thermo-mechanische Beanspruchung infolge des Siegelvorgangs zurückzuführen ist. Nach erfolgtem globalen Beginn des Peelvorgangs geht der Verlauf der Peelkurve in einen Plateaubereich über, der für die Berechnung der Peelkraft ausgewertet wird. Im vorliegenden Fall beträgt die Peelkraft Fpeel = 1,15 N. Zu Beginn des Plateaubereiches bei ca. 20 % des Bruchweges zeigt das Peelsystem einen kontinuierlichen Peelvorgang (Bild 2e). Es sind plastische Deformationen und ein hoher Strukturierungsgrad innerhalb der Siegelnaht erkennbar.

Bild 2: Peelkraft-Bruchweg-Diagramm (Peelkurve) von PE-LD mit 10 M.-% iPB-1 (a) und die zugehörigen Umgebungs-REM-Bilder (ESEM-Bilder) bei unterschiedlichem Peelfortschritt (b–i); der in Bild 2b eingezeichnete Maßstab ist auch für die Bilder 2c–i gültig

Allerdings ist es nicht möglich, die Matrix PE-LD optisch von der Peelkomponente iPB-1 mit Hilfe des Umgebungs-REMs zu unterscheiden. Die Probe (Peelprüfkörper) kann nicht selektiv wie in der Transmissionselektronenmikroskopie (TEM) kontrastiert werden, so dass am vorliegenden Peelsystem kein materialspezifischer Kontrast entsteht. Jedoch ermöglicht die mikroskopische Beobachtung der Deformationsvorgänge ein tiefergehendes Verständnis des Peelvorgangs und des ablaufenden Schädigungsmechanismus, verbunden mit einer Zuordnung von strukturellen Ursachen zu mechanischen Eigenschaftsphänomenen. Die Ähnlichkeit der auftretenden plastischen Deformationsbereiche zu Beginn (Bild 2e), in der Mitte (Bild 2f) und am Ende (Bild 2g) des Plateaubereiches belegt eine kontinuierliche und definierte Rissausbreitung durch die Siegelnaht des vorliegenden Peelsystems. Im Anschluss an das zweite lokale Maximum des Peelkurvenverlaufs kommt es zu einem Steilabfall der Peelkurve. Diese deutliche Kraftabnahme geht mit der Auflösung der Peelfront bei ca. 12,5 mm Bruchweg einher (Bild 2h). Das Vorhandensein eines Peelfrontauflösungsprozesses ist ähnlich dem Peelfrontbildungsprozess auf eine nicht geradlinige Siegelnahtbegrenzung und/oder auf eine nicht geradlinige Rissfront infolge lokal unterschiedlicher Rissgeschwindigkeiten zurückzuführen. Nach ca. 13 mm Bruchweg ist eine komplette Separation der beiden versiegelten Peelfolien zu beobachten (Bild 2i). Der Peeltest in Kopplung mit der Umgebungs-REM ermöglicht eine simultane mechanische und mikroskopische Charakterisierung des sehr komplexen Peelvorgangs.

Literaturhinweis

- Nase, M., Zankel, A., Langer, B., Baumann, H.J., Grellmann, W, Poelt, P.: Investigation of the peel behavior of polyethylene/polybutene-1 peel films using in-situ peel tests with environmental scanning electron microscopy. Polymer 49 (2008) 5458–5466

- Nase, M.: Zusammenhang zwischen Herstellungsbedingungen, übermolekularer Struktur und Eigenschaften von Peelfolien. Shaker Verlag 2010 (ISBN 978-3-8322-9099-3) (siehe AMK-Büchersammlung unter B 1-17)