Polymerblends

Polymerblends

Polymermischungen

Eine in den letzten Jahren auf dem Kunststoffsektor zunehmend zu beobachtende Tendenz ist die Herstellung von Mischungen aus verschiedenen Polymeren, den so genannten Polymermischungen. Als Polymerblends (blend, engl.; Mischung) werden die Mischungen von zwei (oder mehr) Thermoplasten bezeichnet, um sie von anderen Polymergemischen wie z.B. elastomerverstärkten Thermoplasten abzuheben [1–3].

Viele Polymerblends werden vor allem aus Kostengründen hergestellt, da sich damit eine Lücke zwischen dem begrenzten Eigenschaftsbild der preiswerten Standard-Kunststoffe und den teuren Technischen Kunststoffen füllen lässt. Sehr häufig zeigen jedoch Polymergemische auch besondere Eigenschaften, die sich nicht aus denen ihrer Bestandteile ableiten lassen [4]. Von Kaiser [3] wird angegeben, dass rund 10 % aller handelsüblichen Thermoplaste in Wirklichkeit Polymermischungen darstellen, bei den Elastomeren beträgt der Anteil sogenannter Verschnitte etwa 75 %.

Mehrphasige Polymermischungen erlauben es auf relativ einfache Weise

- die Eigenschaften der Mischungspartner in vorteilhafter Weise zu kombinieren,

- völlig neue Eigenschaftsbilder zu erstellen, die sich aus den Merkmalen der Einzelkomponenten nicht vorhersagen lassen,

- bekannte Eigenschaftsbilder feiner zu differenzieren, kostengünstiger und verarbeitungstechnisch einfacher zu realisieren sowie

- vorgegebene Eigenschaftsbilder optimal einzustellen [8].

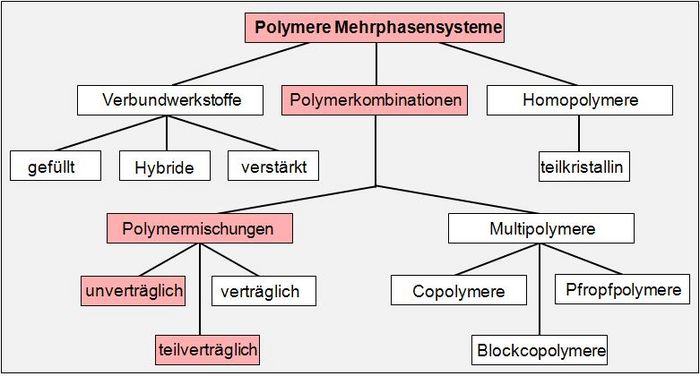

Polymerblends (Polymermischungen) gehören zu den polymeren Mehrphasensystemen und lassen sich in der in Bild 1 dargestellten Weise einordnen.

Bild 1: Einteilung polymerer Mehrphasensysteme [5]

Das kennzeichnende Merkmal aller unverträglichen Polymermischungen ist ihr mehrphasiger Aufbau, der dadurch charakterisiert wird, dass sich Bereiche, die sich in ihren typischen Kenngrößen (wie z.B. chemische Zusammensetzung, Dichte, Relaxationsverhalten, mechanische Eigenschaften) unterscheiden, abwechseln und durch Phasengrenzen voneinander getrennt sind [6].

Entscheidend ist dabei, dass die Eigenschaften unverträglicher Polymermischungen keine feste Größe aufweisen. Sie hängen in starkem Maße von den Verarbeitungsbedingungen ab. Das Fließ- und Erstarrungsverhalten sowie die Wechselwirkungen der Polymerkomponenten an der Phasengrenze beeinflussen wesentlich die bei der Herstellung entstehende Morphologie. Anzahl, Größe und Form der vorliegenden Phasen sowie ihre gegenseitigen Wechselwirkungen steuern maßgeblich die makroskopischen Eigenschaften [7].

Den Phasenwechselwirkungen in der Grenzschicht kommt dabei eine außerordentliche Bedeutung zu.

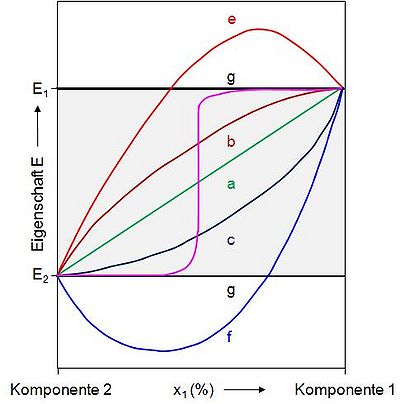

Bild 2: Abhängigkeiten einer Eigenschaft E von der Zusammensetzung x1 einer Mischung [7]

a) konzentrationsabhängige Überlagerung (lineare Mischungsregel) mit

b) positive Abweichung von der Mischungsregel

c) negative Abweichung von der Mischungsregel

d) Eigenschaftsdominanz des Matrixmaterials

e) Synergie

f) Antisynergie

g) simultanes Auftreten der Beiträge beider Mischungspartner

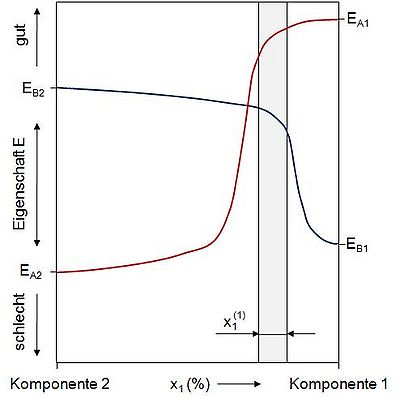

Bild 2 zeigt schematisch die möglichen Beziehungen zwischen der Zusammensetzung einer Mischung bzw. einem charakteristischen Parameter und der Eigenschaft E. Welcher dieser Relationen eine bestimmte Eigenschaft folgt, hängt somit nicht allein von den entsprechenden Eigenschaften der Ausgangskomponenten ab [8]. Verträgliche Mischungen weisen im Allgemeinen eine additive Überlagerung ihrer Eigenschaften auf. Charakteristisch dafür sind die Abhängigkeiten a) bis c). Bei unverträglichen Mischungen können alle skizzierten Abhängigkeiten auftreten. Bei Eigenschaften, die Funktion eines Beanspruchungsparameters z.B. der Temperatur sind, wird in der Regel Fall g) festgestellt. So erstarren z.B. beide Mischungskomponenten bei ihren Kristallisationstemperaturen nacheinander und gehen jede für sich bei ihren jeweiligen Glastemperaturen in den Glaszustand über (z.B. System PE/PP). Von besonderer werkstofftechnischer Bedeutung sind die Fälle d) und e). Die positive Eigenschaft der Komponente 1 wird in einem weiten Konzentrationsbereich beibehalten. Dies bietet die Möglichkeit, durch Zusatz eines preiswerten Kunststoffes bei gleichen Leistungsparametern kostengünstiger zu produzieren (Fall d). Im Fall e) liegt eine Materialkombination mit einer qualitativ neuen, hochwertigeren Eigenschaft (z.B. hoher Zähigkeit) vor. Normalerweise hängen alle Eigenschaften mehr oder weniger von der Konzentration der Mischung ab. Es ist deshalb nach einem Konzentrationsbereich x1(1) zu suchen, in dem die Eigenschaften der Komponenten entsprechend den anwendungstechnischen Erfordernissen optimal in einem Werkstoff vereint sind (Bild 3) [8].

Bild 3: Optimale Kopplung der positiven Eigenschaften EA der Komponente 1 und EB der Komponente 2 bei der Zusammensetzung x1 einer Mischung [7]

Bruchverhalten von Polymerblends

Von Niebergall [4] wurde das Bruchverhalten von Polymerblends am Beispiel von handelsüblichen PE-HD- und PP-Werkstoffen unter Verwendung spezieller Haftvermittlersysteme mit konventionellen mechanischen Methoden und mit Hilfe einer bruchmechanischen Prüfung (siehe Bruchmechanische Prüfung) [9] untersucht.

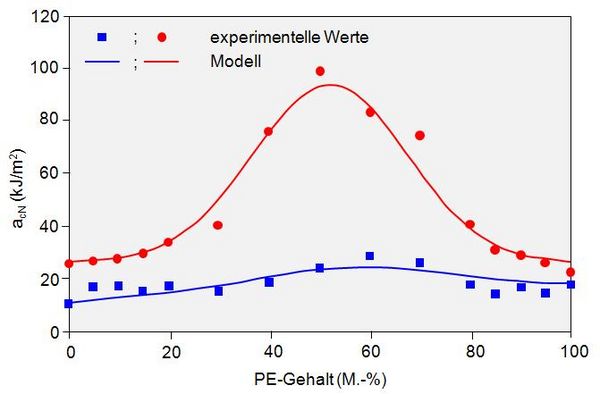

Bild 4 zeigt die experimentell mit Hilfe des Kerbschlagbiegeversuches ermittelte Kerbschlagzähigkeit in Abhängigkeit von der PE-Konzentration im PE/PP-Blend. Zur werkstoffwissenschaftlichen Interpretation der Zähigkeit der untersuchten Blends wurde das Zähigkeitsverhalten in Anlehnung an die Ableitungen in [10] modelliert.

Bild 4: Berechnete und experimentell ermittelte Kerbschlagzähigkeit in Abhängigkeit vom PE-Gehalt in PE/PP-Blends

Bei den Mischungen mit und ohne Haftvermittler existiert ein Konzentrationsbereich, in dem ein Maximum der Kerbschlagzähigkeit auftritt. Für die mit dem Haftvermittler versehenen PE/PP-Mischungen liegt das Maximum bei einem Mischungsverhältnis von 50 PE/50PP und erreicht den 5-fachen Wert für das reine PE und den 8-fachen Wert für das reine PP. Bei den Mischungen ohne Haftvermittler liegt das erheblich geringer ausgeprägte Maximum bei einem Mischungsverhältnis von ca. 60 PE/40PP.

Die Kerbschlagzähigkeit als integraler Energiewert ist nicht hinreichend geeignet, um das Zähigkeitsverhalten von Polymerblends zu charakterisieren, da in der gemessenen Bruchenergie sowohl eine Kraft- als auch eine Verformungskomponente enthalten ist und das Volumen der plastischen Zone eine Rolle spielt. Dies bedeutet, dass eine gleiche Bruchenergie des Prüfkörpers und, daraus abgeleitet, eine gleiche Kerbschlagzähigkeit aus sehr unterschiedlichem Werkstoffverhalten (niedrige Bruchkraft und große Durchbiegung oder große Bruchkraft und kleine Durchbiegung) resultieren kann. Nach Einsetzen des instabilen Risswachstums (siehe Instabiler Riss) tritt bei hochzähen PE/PP-Mischungen eine ausgeprägte Rissverzögerung auf. Diese Rissverzögerungsenergie ist im Kerbschlagzähigkeitskennwert mit enthalten. Weitergehende Untersuchungen zum Zähigkeitsverhalten der Mischungen erfolgten deshalb mit Hilfe bruchmechanischer Methoden [4, 9]

Literaturhinweise

- Paul, D.R.; Newman, S.: Polymer Blends. Academie, New York (1978)

- Sok, K.: Polymer Compatibility and Incompatibility Principles and Practices, Harwood, New York (1982)

- Kaiser, W.: Kunststoffchemie für Ingenieure. Carl Hanser Verlag, München Wien (2006)

- Niebergall, U.: Morphologie und Bruchverhalten von Polyethylen/ Polypropylen-Mischungen. Technische Universität Berlin (1998)

- Leps, G.: Habilitation TH Leuna-Merseburg (1984)

- Keller, A.: Macromol. Symp. 98 (1995) 1

- Wendorff, J. H.: Kunststoff-Legierungen – Theoretische Grundlagen. Vortrag, DKI Darmstadt (1992)

- Jungnickel, B. J.: Physik und Werkstoffkunde von Polymerlegierungen und –Mischungen. Vortag, DKI Darmstadt (1992)

- Niebergall, U.; Bohse, J.; Seidler, S.; Grellmann, W.; Schürmann, B.: Relationship of fracture behaviour and morphology in polyolefin blends. Polymer Engng. and Sci. 39 (1999) 1109–1118

- Bohse, J.; Grellmann, W.; Seidler, S.: Micromechanical interpretation of fracture toughness of particulate filled thermoplastics. J. of Material Science, 26 (1991) p. 6715–6721