SHORE-Härte – Werkstoffentwicklung Elastomere: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">SHORE-Härte – Werkstoffentwicklung Elastomere</span><br> (siehe auch: SHORE-Härte|SHORE-H…“) |

|||

| (3 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 29: | Zeile 29: | ||

==Einfluss des Füllstoffanteils auf die SHORE-Härte von füllstoffverstärkten Elastomerwerkstoffen== | ==Einfluss des Füllstoffanteils auf die SHORE-Härte von füllstoffverstärkten Elastomerwerkstoffen== | ||

| − | Aufgrund der geringen [[Härte]]- und [[Festigkeit]]­seigenschaften gibt es verhältnismäßig wenige technische Anwendungen für unverstärkte [[Elastomere]]. Um anwendungstechnisch wichtige Eigenschaften wie [[Zugfestigkeit]], [[Abrieb Elastomere|Abriebfestigkeit]], [[Elastizitätsmodul|E-Modul]], [[Weiterreißversuch|Weiterreißwiderstand]] und [[SHORE-Härte]] zu verbessern, werden Kautschukmischungen Füllstoffe zugegeben. Dabei wird zwischen aktiven (verstärkenden) und inaktiven Füllstoffen unterschieden. Der Einsatz von aktiven Füllstoffen führt durch die auftretenden Wechselwirkungen mit dem [[Polymer]] zu der gewünschten Verstärkung (Reinforcement) des Werkstoffes, was letztendlich die Verbesserung bestimmter physikalischer Eigenschaften zur Folge hat. Die wichtigsten aktiven, feinteiligen (kolloiden) Füllstoffe sind Ruß und gefüllte Kieselsäure. Eine zusammenfassende Darstellung der Wirkung von Füllstoffen auf mechanische und bruchmechanische Eigenschaften wird in [1, 9] gegeben. | + | Aufgrund der geringen [[Härte]]- und [[Festigkeit]]­seigenschaften gibt es verhältnismäßig wenige technische Anwendungen für unverstärkte [[Elastomere]]. Um anwendungstechnisch wichtige Eigenschaften wie [[Zugfestigkeit]], [[Abrieb Elastomere|Abriebfestigkeit]], [[Elastizitätsmodul|E-Modul]], [[Weiterreißversuch|Weiterreißwiderstand]] und [[SHORE-Härte]] zu verbessern, werden Kautschukmischungen Füllstoffe zugegeben. Dabei wird zwischen aktiven (verstärkenden) und inaktiven Füllstoffen unterschieden. Der Einsatz von aktiven Füllstoffen führt durch die auftretenden Wechselwirkungen mit dem [[Polymer]] zu der gewünschten Verstärkung (engl.: Reinforcement) des Werkstoffes, was letztendlich die Verbesserung bestimmter physikalischer Eigenschaften zur Folge hat. Die wichtigsten aktiven, feinteiligen (kolloiden) Füllstoffe sind Ruß und gefüllte Kieselsäure. Eine zusammenfassende Darstellung der Wirkung von Füllstoffen auf mechanische und bruchmechanische Eigenschaften wird in [1, 9] gegeben. |

Im '''Bild 2''' sind die SHORE A-Härtewerte verschiedener Elastomerwerkstoffe in Abhängigkeit vom Füllstoffanteil dargestellt. Die Darstellung wurde durch zusätzliche Literaturergebnisse ergänzt [12, 13]. Es ist ersichtlich, dass in den meisten Fällen ein nahezu linearer Anstieg der Härte mit zunehmendem Füllstoffanteil gegeben ist. Dieser Zusammenhang ist für die Polymere und alle Füllstoffe prinzipiell ähnlich, allerdings unterscheiden sich die Werkstoffe hinsichtlich der Größe des Anstieges. Ein derartiger linearer Verlauf der Härte in Abhängigkeit vom Füllstoffanteil eröffnet z. B. unter technologischen Aspekten die Möglichkeit einer grundlegenden Kontrolle der Zusammensetzung der Mischungen. Auch sollte in vielen Fällen der Sollbereich der Härte, der in der industriellen Praxis oft mit ± 5 Punkten angegeben wird, kritisch hinterfragt werden. Eine Variation der Härte um 10 Punkte kann, wie '''Bild 2''' zeigt, auf einer Variation des Füllstoffanteils um 20 phr beruhen. | Im '''Bild 2''' sind die SHORE A-Härtewerte verschiedener Elastomerwerkstoffe in Abhängigkeit vom Füllstoffanteil dargestellt. Die Darstellung wurde durch zusätzliche Literaturergebnisse ergänzt [12, 13]. Es ist ersichtlich, dass in den meisten Fällen ein nahezu linearer Anstieg der Härte mit zunehmendem Füllstoffanteil gegeben ist. Dieser Zusammenhang ist für die Polymere und alle Füllstoffe prinzipiell ähnlich, allerdings unterscheiden sich die Werkstoffe hinsichtlich der Größe des Anstieges. Ein derartiger linearer Verlauf der Härte in Abhängigkeit vom Füllstoffanteil eröffnet z. B. unter technologischen Aspekten die Möglichkeit einer grundlegenden Kontrolle der Zusammensetzung der Mischungen. Auch sollte in vielen Fällen der Sollbereich der Härte, der in der industriellen Praxis oft mit ± 5 Punkten angegeben wird, kritisch hinterfragt werden. Eine Variation der Härte um 10 Punkte kann, wie '''Bild 2''' zeigt, auf einer Variation des Füllstoffanteils um 20 phr beruhen. | ||

| Zeile 48: | Zeile 48: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

| − | |Reincke, K.: Elastomere Werkstoffe – Zusammenhang zwischen Mischungsrezeptur, Struktur und mechanischen Eigenschaften sowie dem Deformations- und Bruchverhalten. Habilitation, Martin-Luther-Universität Halle-Wittenberg, Shaker Verlag (2016) (ISBN 978-3-8440-4637-3; siehe [[AMK-Büchersammlung]] unter B 2-2) | + | |[[Reincke,_Katrin|Reincke, K.]]: Elastomere Werkstoffe – Zusammenhang zwischen Mischungsrezeptur, Struktur und mechanischen Eigenschaften sowie dem Deformations- und Bruchverhalten. Habilitation, Martin-Luther-Universität Halle-Wittenberg, Shaker Verlag (2016) (ISBN 978-3-8440-4637-3; siehe [[AMK-Büchersammlung]] unter B 2-2) |

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

| − | |Koch, T., Bierögel, C., Seidler, S.: Conventional Hardness Values. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 357‒379, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | + | |Koch, T., [[Bierögel,_Christian|Bierögel, C.]], [[Seidler,_Sabine|Seidler, S.]]: Conventional Hardness Values. In: [[Grellmann,_Wolfgang|Grellmann, W.]], Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 357‒379, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) |

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

| Zeile 60: | Zeile 60: | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

| − | |DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) | + | |DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) (zurückgezogen; ersetzt durch DIN ISO 48-4: 2021-02) |

|-valign="top" | |-valign="top" | ||

|[6] | |[6] | ||

| − | |ASTM D 2240 (2015): Standard Test Method for Rubber Properties – Durometer Hardness | + | |ASTM D 2240 (2015, reapproved 2021): Standard Test Method for Rubber Properties – Durometer Hardness |

|-valign="top" | |-valign="top" | ||

|[7] | |[7] | ||

| Zeile 69: | Zeile 69: | ||

|-valign="top" | |-valign="top" | ||

|[8] | |[8] | ||

| − | |Grellmann, W., [[Seidler, Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | + | |[https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], [[Seidler, Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) |

|-valign="top" | |-valign="top" | ||

|[9] | |[9] | ||

| Zeile 75: | Zeile 75: | ||

|-valign="top" | |-valign="top" | ||

|[10] | |[10] | ||

| − | |[http://www.trovotech.com/index.php/de/trovo-powder http://www.trovotech.com/index.php/de/trovo-powder] (Zugriff am | + | |[http://www.trovotech.com/index.php/de/trovo-powder http://www.trovotech.com/index.php/de/trovo-powder] (Zugriff am 20.02.2023) |

|-valign="top" | |-valign="top" | ||

|[11] | |[11] | ||

| Zeile 81: | Zeile 81: | ||

|-valign="top" | |-valign="top" | ||

|[12] | |[12] | ||

| − | |Fernandes, R. M. B., Visconte, L. L. Y., Nunes R. C. R.: Characteristics of Acrylic Rubber Composites with Mica and Carbon Black. J. Elastomers Plast. 42 (2010) 37‒45; | + | |Fernandes, R. M. B., Visconte, L. L. Y., Nunes R. C. R.: [https://journals.sagepub.com/doi/10.1177/0095244309349476 Characteristics of Acrylic Rubber Composites with Mica and Carbon Black]. J. Elastomers Plast. 42 (2010) 37‒45; (2009) |

|-valign="top" | |-valign="top" | ||

|[13] | |[13] | ||

| Zeile 87: | Zeile 87: | ||

|-valign="top" | |-valign="top" | ||

|[14] | |[14] | ||

| − | |Reincke, K., Ilisch, S., Grellmann, W.: Untersuchungen zum Einfluss der Mischungszusammensetzung und der technologischen Bedingungen auf das Compoundier- und Vulkanisationsverhalten sowie die anwendungsspezifischen Eigenschaften neuartiger Füllstoff-Kautschuk-Komposite. Teilbericht der Polymer Service GmbH Merseburg im Abschlussbericht an das Ministerium für Wirtschaft und Arbeit des Landes Sachsen-Anhalt zum Projekt „Neue Füllstoff-Kautschuk-Komposite zur Verbesserung der Energieeffizienz von Reifen“ im Innovationscluster Polymertechnologie Halle-Leipzig, Schwerpunkt: „Neue Kautschuktypen und innovative Syntheseverfahren“ (2012) | + | |Reincke, K., Ilisch, S., [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.]: Untersuchungen zum Einfluss der Mischungszusammensetzung und der technologischen Bedingungen auf das Compoundier- und Vulkanisationsverhalten sowie die anwendungsspezifischen Eigenschaften neuartiger Füllstoff-Kautschuk-Komposite. Teilbericht der Polymer Service GmbH Merseburg im Abschlussbericht an das Ministerium für Wirtschaft und Arbeit des Landes Sachsen-Anhalt zum Projekt „Neue Füllstoff-Kautschuk-Komposite zur Verbesserung der Energieeffizienz von Reifen“ im Innovationscluster Polymertechnologie Halle-Leipzig, Schwerpunkt: „Neue Kautschuktypen und innovative Syntheseverfahren“ (2012) |

|-valign="top" | |-valign="top" | ||

|[15] | |[15] | ||

| Zeile 106: | Zeile 106: | ||

[[Kategorie:Elastomere]] | [[Kategorie:Elastomere]] | ||

| + | [[Kategorie:Härte]] | ||

Aktuelle Version vom 4. August 2023, 12:06 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

SHORE-Härte – Werkstoffentwicklung Elastomere

(siehe auch: SHORE-Härte – Grundlagen)

Allgemeines

Auf Grund der einfachen, kosten- und zeitsparenden Durchführung des SHORE-Härteprüfverfahrens zählen die ermittelten Härtekennzahlen zu den sehr häufig in der Kunststoffprüfung und Kunststoffdiagnostik herangezogenen Bewertungskriterien. Die SHORE-Härte wird vorwiegend für Elastomere und gummielastische Polymere eingesetzt [1], findet aber auch bei anderen Werkstoffen mit vorwiegend thermoplastischer Matrix Anwendung [2].

Der SHORE-Härtewert steht unabhängig von der jeweilig gewählten, genormten Bestimmungsmethode [3‒8] in direkter Beziehung zu der Messgröße der Eindringtiefe. Sie ist somit eine verformungsbestimmte Kenngröße, die auf Grund der Definition nur eine einseitige Bewertung des Eindringvorganges erlaubt, da die Kraftkomponente lediglich einen Beanspruchungsparameter darstellt. Es erfolgt somit keine kontinuierliche Erfassung eines Prüflast-Eindringtiefen-Zusammenhanges im Sinne einer registrierenden Prüfmethodik.

Korrelationen der SHORE-Härte mit Mess- und Kenngrößen der mechanischen und Bruchmechanischen Prüfung [1] sind somit hinsichtlich ihrer Aussagefähigkeit zur Aufklärung von energetischen Deformationsprozessen von vornherein beschränkt. Diese funktionellen Zusammenhänge tragen unter physikalischen Aspekten lediglich empirischen Charakter.

Auch die Erweiterung der genormten SHORE-Härteprüfverfahren um weitere Methoden (z. B. SHORE AO und SHORE AM) [3‒7] kann diese grundlegende Einschränkung in der Aussagekraft des Prüfverfahrens nicht beseitigen.

Trotz dieser physikalisch begründeten Einschränkungen in der Aussagefähigkeit der SHORE-Härtezahlen hat dieses Verfahren eine enorme Verbreitung gefunden und findet auch in der Werkstoffentwicklung eine Anwendung [1].

Korrelation der SHORE-Härte mit der Zugfestigkeit von Elastomerwerkstoffen

Unter werkstoffwissenschaftlichen Aspekten ist die Aufklärung allgemeiner Zusammenhänge und Korrelationen von Kenngrößen von grundlegender Bedeutung. Für eine umfassende Werkstoffcharakterisierung ist eine geeignete Kombination von Prüfverfahren zu wählen, um ein möglichst aussagekräftiges und vollständiges Bild über den zu charakterisierenden Werkstoff zu erhalten. Das gilt insbesondere im Rahmen von Beständigkeitsuntersuchungen, bei denen es ohne vorherige Erfahrungen mit vergleichbaren Werkstoffen sehr schwierig ist, ein geeignetes Prüfverfahren auszuwählen. Auch im Rahmen der Werkstoffentwicklung oder für die Werkstoffqualifizierung für bestimmte Einsatzzwecke ist es unumgänglich, eine komplexe Beschreibung der Eigenschaften vorzunehmen. Nicht in jedem Fall ist es jedoch möglich, eine vollständige Werkstoffbewertung vorzunehmen. Insbesondere bei der Werkstoffentwicklung oder im Rahmen von Bauteilprüfungen steht oft nicht ausreichend Probenmaterial zur Verfügung, um mehrere Prüfverfahren anwenden zu können. In solchen Fällen kann die Kenntnis von Zusammenhängen bei der Bewertung und Diskussion der Eigenschaften hilfreich sein. Derartige Zusammenhänge werden in der Praxis teilweise ohne Überprüfung werkstoffübergreifend angenommen. Ein Beispiel ist der Zusammenhang zwischen Härte und Festigkeit, von dessen Existenz häufig ausgegangen wird [1].

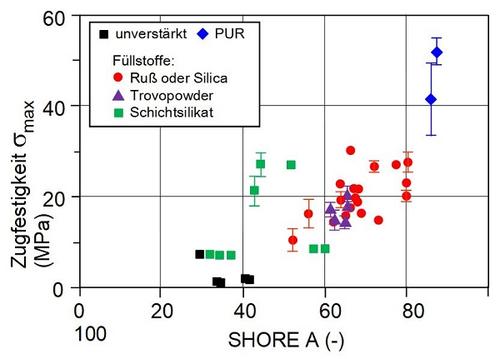

Im Bild 1 sind zur Verdeutlichung die Zugfestigkeitswerte σmax und die entsprechenden SHORE A-Härtewerte von unterschiedlichen Elastomeren ohne und mit Verstärkungsstoffen dargestellt. Die eingesetzten Verstärkungsstoffe reichen von konventionellen Füllstoffen wie Ruß oder Silica, über Schichtsilikat bis hin zu dem glasbasierten Füllstoff TROVO® powder [10].

| Bild 1: | Zugfestigkeits- und Shore A-Härtewerte von verschiedenen Elastomerwerkstoffen ohne und mit unterschiedlichen Verstärkungsstoffen |

Prinzipiell ist – wie oftmals angenommen – ein Anstieg der Festigkeit mit zunehmender Härte gegeben, der Bereich, in dem sich bei einer gewählten Zugfestigkeit die Härtewerte bewegen können, ist jedoch sehr groß. Unter Einbeziehung der relativ geringen Struktursensitivität von SHORE A-Härtewerten wird hier deutlich, dass es nicht möglich ist, von der experimentell leicht ermittelbaren SHORE-Härte auf die Zugfestigkeit zu schließen. Bespiele aus der Literatur bestätigen dieses Ergebnis. So wurde in [11] berichtet, dass es zu einer großen Anzahl von Dichtungsausfällen kam, weil die Forderung nach einem temperaturbeständigen Werkstoff lediglich mit der Vorgabe für die SHORE A-Härte verbunden war. Bei der kostenintensiven nachfolgenden Schadensanalyse der aufgetretenen Schäden wurde nach Ausschluss diverser anderer Schadensursachen festgestellt, dass die Festigkeit des temperaturbeständigeren Werkstoffes trotz gleicher SHORE A-Härte wesentlich geringer war. Diese niedrigere Festigkeit war die Ursache des Versagens der Dichtungen. Hier war also die Annahme einer Korrelation zwischen SHORE A-Härte und Festigkeit letztlich die Ursache für das Auftreten des materiellen und immateriellen Schadens.

Einfluss des Füllstoffanteils auf die SHORE-Härte von füllstoffverstärkten Elastomerwerkstoffen

Aufgrund der geringen Härte- und Festigkeitseigenschaften gibt es verhältnismäßig wenige technische Anwendungen für unverstärkte Elastomere. Um anwendungstechnisch wichtige Eigenschaften wie Zugfestigkeit, Abriebfestigkeit, E-Modul, Weiterreißwiderstand und SHORE-Härte zu verbessern, werden Kautschukmischungen Füllstoffe zugegeben. Dabei wird zwischen aktiven (verstärkenden) und inaktiven Füllstoffen unterschieden. Der Einsatz von aktiven Füllstoffen führt durch die auftretenden Wechselwirkungen mit dem Polymer zu der gewünschten Verstärkung (engl.: Reinforcement) des Werkstoffes, was letztendlich die Verbesserung bestimmter physikalischer Eigenschaften zur Folge hat. Die wichtigsten aktiven, feinteiligen (kolloiden) Füllstoffe sind Ruß und gefüllte Kieselsäure. Eine zusammenfassende Darstellung der Wirkung von Füllstoffen auf mechanische und bruchmechanische Eigenschaften wird in [1, 9] gegeben.

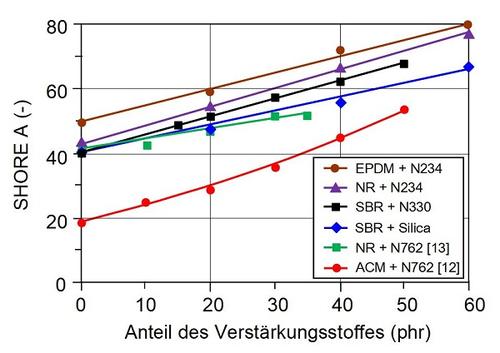

Im Bild 2 sind die SHORE A-Härtewerte verschiedener Elastomerwerkstoffe in Abhängigkeit vom Füllstoffanteil dargestellt. Die Darstellung wurde durch zusätzliche Literaturergebnisse ergänzt [12, 13]. Es ist ersichtlich, dass in den meisten Fällen ein nahezu linearer Anstieg der Härte mit zunehmendem Füllstoffanteil gegeben ist. Dieser Zusammenhang ist für die Polymere und alle Füllstoffe prinzipiell ähnlich, allerdings unterscheiden sich die Werkstoffe hinsichtlich der Größe des Anstieges. Ein derartiger linearer Verlauf der Härte in Abhängigkeit vom Füllstoffanteil eröffnet z. B. unter technologischen Aspekten die Möglichkeit einer grundlegenden Kontrolle der Zusammensetzung der Mischungen. Auch sollte in vielen Fällen der Sollbereich der Härte, der in der industriellen Praxis oft mit ± 5 Punkten angegeben wird, kritisch hinterfragt werden. Eine Variation der Härte um 10 Punkte kann, wie Bild 2 zeigt, auf einer Variation des Füllstoffanteils um 20 phr beruhen.

| Bild 2: | SHORE A-Härte verschiedener füllstoffverstärkter Elastomerwerkstoffe in Abhängigkeit vom Füllstoffanteil; Datenquelle ACM + N762 [12], NR + N762 [13] |

In [9] wird darüber hinaus dargestellt, dass die Festigkeit noch wesentlich sensitiver auf eine Veränderung des Füllstoffanteils reagiert. Die Ergebnisse der verschiedenen Untersuchungen haben gezeigt, dass die verschiedenen konventionellen Kenngrößen der Werkstoffprüfung nicht immer die notwendige Struktursensitivität aufweisen. Die Zielstellung der Ermittlung von quantitativen Struktur-Eigenschafts-Korrelationen (siehe auch: Hybride Methoden der Kunststoffdiagnostik) kann somit nicht immer erfüllt werden. Erfahrungsgemäß können in solchen Fällen ergänzend bruchmechanische Kennwerte ermittelt werden, worauf in [9, 14–19] eingegangen wird.

Literaturhinweise

| [1] | Reincke, K.: Elastomere Werkstoffe – Zusammenhang zwischen Mischungsrezeptur, Struktur und mechanischen Eigenschaften sowie dem Deformations- und Bruchverhalten. Habilitation, Martin-Luther-Universität Halle-Wittenberg, Shaker Verlag (2016) (ISBN 978-3-8440-4637-3; siehe AMK-Büchersammlung unter B 2-2) |

| [2] | Koch, T., Bierögel, C., Seidler, S.: Conventional Hardness Values. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 357‒379, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

| [3] | DIN 53505 (2000-08): Prüfung von Kautschuk und Elastomeren – Härteprüfung nach Shore A und D (zurückgezogen) |

| [4] | DIN EN ISO 868 (2003-10): Kunststoffe und Hartgummi – Bestimmung der Eindruckhärte mit einem Durometer (Shore-Härte) |

| [5] | DIN ISO 7619-1 (2012-02): Elastomere und thermoplastische Elastomere – Bestimmung der Härte – Teil 1: Durometer-Verfahren (Shore-Härte) (ISO 7619-1: 2010) (zurückgezogen; ersetzt durch DIN ISO 48-4: 2021-02) |

| [6] | ASTM D 2240 (2015, reapproved 2021): Standard Test Method for Rubber Properties – Durometer Hardness |

| [7] | VDI/VDE 2616 Blatt 2 (2014-07): Härteprüfung an Kunststoffen und Elastomeren |

| [8] | Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [9] | Reincke, K.: Bruchmechanische Bewertung von ungefüllten und gefüllten Elastomerwerkstoffen. Dissertation, Martin-Luther-Universität Halle-Wittenberg, Mensch & Buch Verlag Berlin (2005) (ISBN 978-3-86664-021-0; siehe AMK-Büchersammlung unter B 1-13) |

| [10] | http://www.trovotech.com/index.php/de/trovo-powder (Zugriff am 20.02.2023) |

| [11] | VDI-Seminar „Schadensanalyse an Elastomerbauteilen“, 03. und 04. April 2006, Weinheim |

| [12] | Fernandes, R. M. B., Visconte, L. L. Y., Nunes R. C. R.: Characteristics of Acrylic Rubber Composites with Mica and Carbon Black. J. Elastomers Plast. 42 (2010) 37‒45; (2009) |

| [13] | Martins, A. F., Visconte, L. L .Y., Schuster, R. H., Boller, F., Nuners, R. C. R.: Ageing Effect on Dynamic and Mechanical Properties of NR/Cel II Nano-composites. Kautsch. Gummi Kunstst. 57 (2004) 446‒451 |

| [14] | Reincke, K., Ilisch, S., Grellmann, W.: Untersuchungen zum Einfluss der Mischungszusammensetzung und der technologischen Bedingungen auf das Compoundier- und Vulkanisationsverhalten sowie die anwendungsspezifischen Eigenschaften neuartiger Füllstoff-Kautschuk-Komposite. Teilbericht der Polymer Service GmbH Merseburg im Abschlussbericht an das Ministerium für Wirtschaft und Arbeit des Landes Sachsen-Anhalt zum Projekt „Neue Füllstoff-Kautschuk-Komposite zur Verbesserung der Energieeffizienz von Reifen“ im Innovationscluster Polymertechnologie Halle-Leipzig, Schwerpunkt: „Neue Kautschuktypen und innovative Syntheseverfahren“ (2012) |

| [15] | Grellmann, W., Reincke, K.: Technical Material Diagnostics – Fracture Mechanics of Filled Elastomer Blends. In: Grellmann, W., Heinrich, G., Kaliske, M., Klüppel, M., Schneider, K., Vilgis, T. (Eds.): Fracture Mechanics and Statistical Mechanics of Reinforced Elastomeric Blends. Springer Verlag Berlin Heidelberg (2013) S. 227‒268, (ISBN 978-3-642-37909-3, siehe AMK-Büchersammlung unter A 14) |

| [16] | Reincke, K., Grellmann, W., Heinrich, G.: Anwendung bruchmechanischer Methoden zur Risszähigkeitsbewertung von füllstoffverstärkten NR- und SBR-Vulkanisaten. Gummi Fasern Kunststoffe – GAK 60 (2007) 85‒90 |

| [17] | Reincke, K., Grellmann, W.: Fracture Mechanical Properties. Elastomers. In: W. Grellmann, S. Seidler (Eds.): Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein, Springer-Verlag Berlin, Group VIII Advanced Materials and Technologies. Polymer Solids and Polymer Melts New Series VIII/6A3 (2014) 493–502 (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

| [18] | Reincke, K., Grellmann, W.: Mechanical and Fracture Mechanics Properties of Rubber Compositions with Reinforcing Components. In: Galimberti, M. (Ed.): Rubber-Clay Nanocomposites: Science, Technology and Applications. John Wiley & Sons, 1st Edition (2011) pp. 305–342, (ISBN 978-0-470-56210-9) |

| [19] | Reincke, K., Grellmann, W., Ilisch, S., Thiele, S., Ferner, U.: Structure-Property Correlation of SSBR/BR Blends. In: Grellmann, W., Langer, B. (Eds.): Deformation and Fracture Behaviour of Polymer Materials. Springer Verlag, Berlin (2017), S. 398–408, (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19) |